高放废液自动取样装置设计

2018-10-10代志伟赵玲君裴华武

代志伟,赵玲君,裴华武

(中核四川环保工程有限责任公司,四川 广元628000)

高放废液是乏燃料经过后处理产生的,含有铀和钚之外,还含有集中乏燃料中几乎全部裂变产物 (99%以上)和超铀元素。此外,高放废液中还含有腐蚀性产物和硝酸等化学试剂。采用Purex流程,每吨乏燃料大约产生5~10 m3高放废液。高放废液通常采用碳钢或不锈钢槽(罐)式贮存工艺贮存待处理。高放贮罐的容积一般为8~1 500 m3不等,贮罐的使用期限为20~30年。在国家标准 《高水平放射性废液贮存厂房设计规定》(GB 11929—2011)中贮罐设计要求:应设有可靠的取样装置,应在不同深度,确保能取到代表性的样品。

为满足针对高放贮存设施安全运行的要求,确保取样的代表性,很有必要在以前比较原始的废液取样方式基础上,研制方便操作及可以复用的高放废液定量取样且能够远距离控制取样装置,提高取样操作的安全性。

1 原有的高放废液取样原理

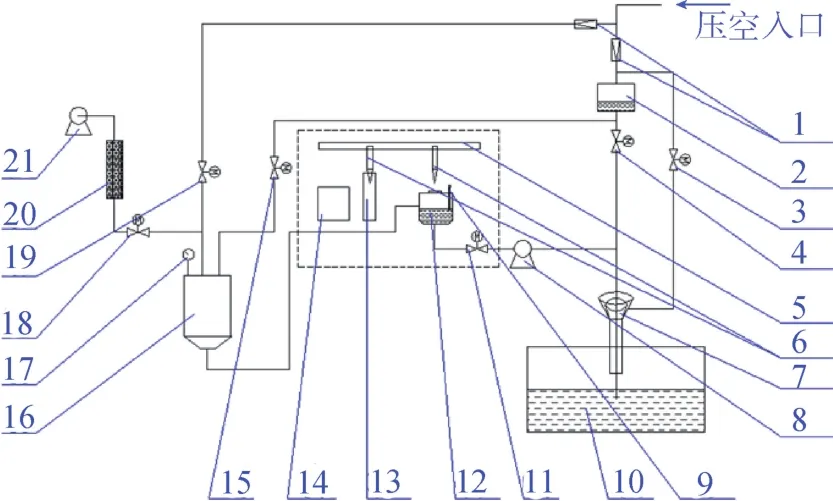

从现有的资料反映,国内的取样主要采取的方式 (见图1),是由真空泵、高效过滤器、缓冲罐、储液罐、阀门组成。

图1 取样方式示意图Fig.1 Schematic of sampling method

取样装置的功能是把贮存在地下的高放废液贮罐里的液体抽取到储液罐中。采用此方式,在取样过程中缺陷明显,不仅会造成人员直接或间接接触废液,受到不同程度的辐射,同时由于需要准备物资、搭建气帐等工作,耗时很长,不能做到及时取样,取样设备也不能重复利用,同时会增加大量的高放废物需要处理,所以这种方式的取样弊端是很明显的。

2 设计目标

设计一套可通过远距离控制,实现高放废液精准、定量取样的装置,应用于有类似的相关核设施放射性废液取样。

3 取样方案设计

该项目设计的高放废液取样装置是以远距离操作、精确定量为目标,设计时通过对原废液取样装置进行分析,将其中的需要人工参与的部分,经过有针对的设计后使之能够远程操作,自动控制取样,整个过程不需要人员靠近,同时增加了对污染的取样管路自动清洗、取样管路伸入废液部分外壁清洗和干燥功能,最终形成一套可以复用的一体式移动高放废液取样装置。

该装置工艺流程如图2所示,它是由真空泵、高效过滤器、缓冲罐、液体缓存罐、电动伺服滚轮绕管器以及相应的管路构成的真空系统,通过电动伺服滚轮绕管器完成取样管道的自动投放,依靠该系统形成的真空作用,使高放废液从高放废液储罐抽取到液体缓存罐;然后利用样品自动转移装置通过控制针形取样器的抽取行程,以达到不同的取样量的方法,将废液从液体缓存罐抽取,移动位置后注射入样品瓶;样品自动转移装置最后将装有样品的样品瓶以及针形取样器推送进铅屏蔽转运容器;在完成取样后,利用清洗液储罐和外壁清洗器对被污染的设备和管路进行清洗和干燥,最大限度的降低高放取样装置的污染水平;所有的控制和操作由可编程逻辑控制器 (PLC)构成,实现取样过程和清洗过程的自动控制,从开启真空泵到样品进入样品转运容器以及取样完成后对装置整个清洗过程都是远距离通过电脑操作,大幅度提高了高放取样工作安全性。

图2 高放取样装置流程图Fig.2 Flow chart of HLLW sampling device

4 装置结构和实现机理

4.1 真空抽吸

真空部分主要是由真空泵、缓冲罐、高效过滤器、液体缓存罐、电动伺服滚轮绕管器、电磁阀、液位控制器等组成,其作用是将样品抽取到液体缓存罐。

零售企业配送中心建设首先要考虑配送中心的选址,考虑政策、地租、气候、与企业上下游的距离、交通、门店分布等各方面情况,综合考量采取重心法选择合适配送中心地理位置;接着投入大量的资金购买必要的物流设施和设备,必须建成完善的网络信息系系统;配送中心的建设需要软件硬件的配合,除了硬件设施、设备外,还需要员工具有现代化的物流职业素养,只有软硬件的默契配合才能够实现配送中心的合理运营。

气体缓冲罐设计为10 L,放置于高效过滤器前端,对抽真空起到一个稳定和缓冲作用,缓冲罐底部锥形设计。

4.2 样品自动转移

样品自动转移的目的是把已抽取到液体缓存罐里的样品按照所需要的量,利用针形取样器定量抽取,然后注射到样品瓶里,并把针形取样器作为废物丢弃于预置好的废物容器中,其后利用电磁力推送机构把废物容器及样品瓶送入装置外的铅屏蔽箱中。

4.2.1 设计思路

样品自动转移取样功能的实现机理:利用伺服电机把针形取样器插入液体缓存罐 (真空泵已把液体抽到液体缓存罐内),在电脑上输入要抽取的样品量,伺服电机便控制针形取样器的抽取行程,待抽取了样品后,利用伺服电机拔出针形取样器,再利用另一个伺服电机把针形取样器从液体缓存罐处移动到样品瓶处,同样用伺服电机把针形取样器插入样品瓶,把样品注射到样品瓶,完成注射后,拔出针形取样器,把针形取样器移动到废物罐处,利用气缸控制,把针形取样器推出掉落到废物罐。样品瓶和废物罐是固定在同一个托盘上的,用电磁力将托盘推入样品自动转移装置外的铅屏蔽储存盒内,关闭铅屏蔽储存盒,送到实验室,取样部分就此完成。

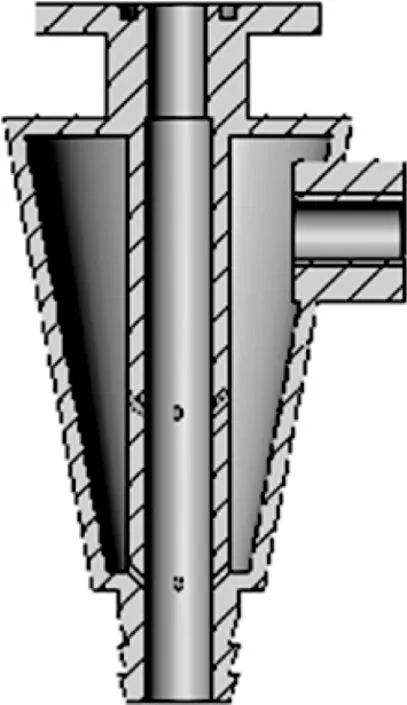

4.2.2 样品自动转移方案实施方案 (见图3)

(1)导轨

托盘在导轨上进出于取样装置,只在X轴方向来回移动,导轨需限制其他方向上的移动或旋转。导轨采用4排带轴轴承,左右各两排,分别布置在托盘上下侧,轴承安装在两侧的立板上。立板可限定托盘的侧向移动,下排轴承可起支撑作用,上排轴承可限制在取样时托盘受力上下移动。该结构部件间的运动采用滚动的方式,减小了部件间的相互摩擦阻力。螺栓滚轮轴承型号:CF5,轴承直径13 mm,宽度10 mm,螺杆直径M5,总长23 mm。

(2)托盘

将存样罐和废物罐固定在托盘上,避免在取样时受外力移动。存样罐和废物罐的安装距离应注意避免上X与Z轴机构在向存样罐中注射液体时触碰到废物罐。其他尺寸应保证安装合理即可。

(3)下X轴

下X轴用于牵引托盘,将托盘上的存样罐和废物罐拉入至取样位置,取样结束后推出至屏蔽储存盒里。托盘从装置左侧进入,以托盘右端作为参考点,从取样时的位置距完全进入屏蔽盒内,该段距离作为下X轴的行程长度参考选型值。驱动系统则按照工作载荷乘以安全系数予以选取。选用推杆式丝杆模组结构,伺服电动缸,伺服缸丝杆直径16 mm,导程5 mm,额定推力400 N,电机配100 W伺服。最大速度250 mm/s,行程约350 mm。

(4)上Z2轴

上Z2轴为注射器推杆的驱动装置,即实现液体的抽取与注射功能,则该装置的行程应大于单次液体取样的最大量10 m L。取样精度为±0.1 m L,根据针筒内径计算轴向精度,实际理论要求定位精度0.15 mm。丝杆模组导程选用±1 mm,丝杆直径8 mm,定位精度为0.05 mm,该模组精度足以满足要求。注射器抽取和注射力根据实物测量得出约3 kg,该模组额定负载6 kg左右能够满足要求。伺服电机带刹车,确保装置停止时不会因自重移动下滑。

(5)上Z1轴

上Z1轴为注射器上下定位使用,即实现注射器从缓存罐和存样罐中插入与拔出,以及将注射器卸载至废物罐中时高度位置的调整。其行程由罐体的高度及针头插入的深度决定,载荷能力应满足附加在Z1轴上的所有装置重量及插拔针头的力 (注射器插拔的力根据实物测量得出约1 kg)的总和。采用丝杠传动模组,直径16 mm,导程5 mm,行程350 mm,额定负载50 kg,重复定位精度±0.05 mm,伺服电机带刹车,确保装置停止时不会因自重移动下滑。

(6)上X轴

上X轴用于注射器左右定位,其往复于缓存罐、存样罐、废物罐三者之间。缓存罐固定在装置的右侧,最左侧为存样罐,则缓存罐与存样罐之间的距离为所需行程参考值,再考虑装置本身体积占用的尺寸,最后综合得出X轴的行程。驱动系统则按照安装在该模组上的其他组件的重量乘以安全系数予以选取。选用的模组导程5 mm,丝杆直径16 mm,行程约300 mm,额定负载50 kg,重复定位精度正负0.05 mm,最快速度250 mm/s。

(7)夹持与卸载机构

取样前准备时,设备内无高放射液体,可由人工安装注射器,只需设计夹持与卸载两个结构。针筒所需夹持力约4 kg,选用8 mm缸径的气缸,双轴杆,行程为100 mm,推力5 kg,额定压强0.8 MPa。与特殊结构的夹具配合使用,气缸伸出至一半行程时,可安装注射器,完全伸出即可夹持住注射器。气缸收缩则能将注射器移出掉入废物罐中,如图3所示。

5 取样管给进设计

为实现取样管道的自动化控制,本装置采用电动伺服滚轮绕管器实现取样管道的收放,并计量放入管道的长度。电动伺服滚轮绕管器是由伺服电机、减速机、滚轮组成,取样管道由旋转接头连接。绕管器放置于取样口上部,取样管穿过外壁清洗装置进入取样孔。

6 清洗

图3 样品自动转移取样示意图Fig.3 Schematic of automatic transfer sampling

为达到降低放射污染水平,减少人员受照的取样目的,取样装置会在取样完成后对取样管道的内外壁进行自动清洗,清洗模块主要由取样管外壁清洗及取样管内部清洗两部分构成。

6.1 内壁清洗模块

取样管内部清洗主要通过压空吹扫及清洗液完成,完成取样后,先由压空进行吹扫,在压空吹扫完成后,由压空提供动力将清洗液由缓冲罐前端打入,流经缓冲罐、液体缓存罐及取样管,最终流入罐内,完成内壁清洗。

6.2 外壁清洗干燥模块

在控制电动滚轮收取取样管的同时,由压空提供动力将清洗液打入外壁清洗装置 (见图4),对取样管外壁进行喷淋清洗,清洗液顺取样管流入罐内,在清洗外壁的同时,进行压空吹扫 (见图5),把管壁外的清洗残夜吹扫进罐内,同时使取样管干燥。

图4 外壁干燥示意图Fig.4 Schematic of outer wall dryness

图5 外壁清剖面图Fig.5 Cross-section of outer wall cleanness

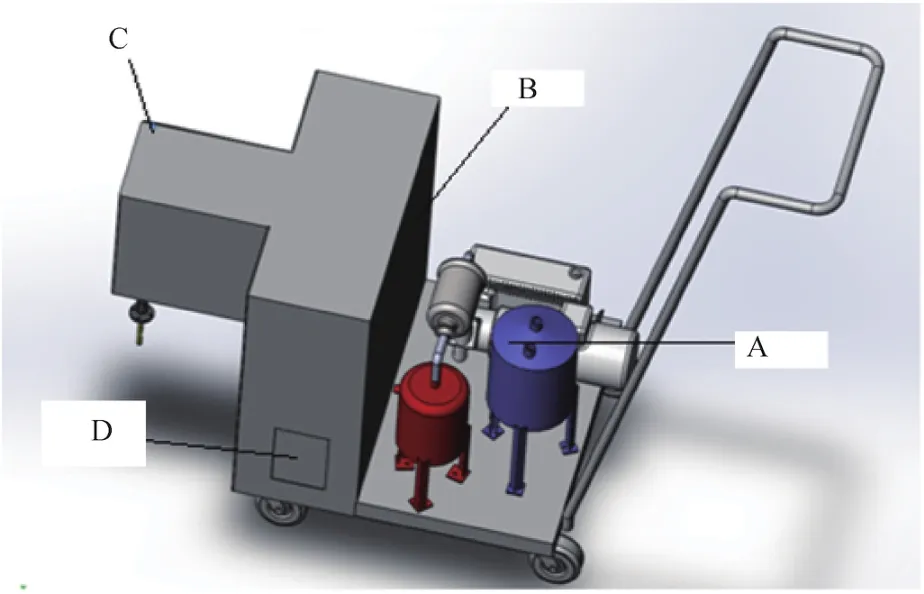

7 装置整体布局

装置整体布局如图6所示,整个装置按照相对干净区和相对污染区划分为两个区域。相对干净区采用开放是布局,方便操作和检修,相对污染区采用密封结构,控制辐射污染。

图6 装置整体布局图Fig.6 General layout of the device

按照功能又分为三部分:A部分完成真空抽吸、清洗以及PLC机柜;B部分完成样品转移及物流功能;C部分滚轮完成取样管道收放完成定位功能;D为铅屏蔽储存盒对接口。

8 结论

高放取样装置的取样过程采用计算机操作,使贮罐高放废液取样变得简单易行,为高放废液贮存设施的安全运行提供技术保障。装置采用模块化设计,集远距离操作、取样管自动下放、自动清洗一体,降低放射污染,减少人员受照剂量,对高放废液的贮存和处理有着十分重要的意义。