接管座焊缝的典型质量缺陷分析、处理和改进

2018-10-10陈伟民郑文龙

陈伟民,郑文龙

(海南核电有限公司,海南 海口 570203)

在核电厂工艺系统管道设计上,国内外普遍采取满足RCC-M SⅢ相关规定的、用于支管连接的带补强连接件的安放式管件,以代替传统使用的异径三通、补强板、加强管段等支管连接形式,尤其是在高温、高压、大口径以及后壁管道中使用日益广泛,逐步取代了传统的支管连接方法。

核电厂所使用的接管座,大多数为非标准件,不同接管座间尺寸及形状有很大不同,且由于普遍位于大口径母管上,其现场安装空间小,位置复杂,故多数在现场安装前的管道预制阶段即将接管座及母管焊接完成,从而降低现场焊接位置及焊接空间对焊接质量的影响。

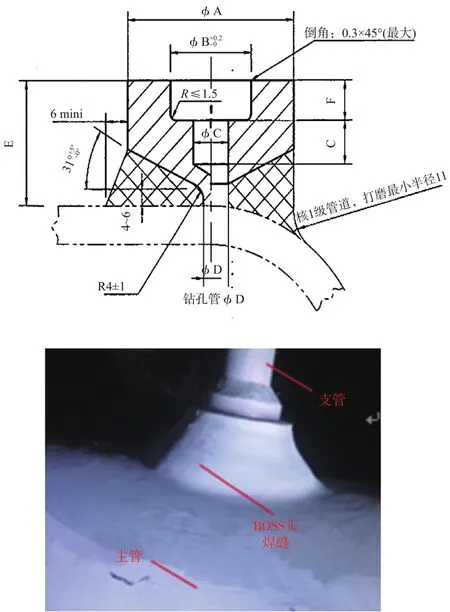

接管座和母管的连接焊缝的预制,首先用不锈钢锻棒根据加工图制作接管座本体,完成后将加工好的接管座安放到母管上进行焊接,全部焊接工作在预制车间进行,确保焊接采用为平焊位置,从而最大程度地降低焊接难度,提升焊缝可靠性。焊接完成后从接管座上部直接钻孔与母管内表面连通。在保证了结构强度的同时满足测温元件的插入可靠性或支管的流量稳定,接管座结构和连接形式如图1所示。

国内核电厂位于一回路压力边界上接管座焊缝内径均小于60 mm,外径小于114 mm。接管座材质分别为Z2CN18-10、Z2CND18-12N的奥氏体不锈钢;对应母管材质分别为Z2CN18-10、Z2CND18-12N的奥氏体不锈钢。

图1 接管座尺寸图及接头形式Fig.1 Size of pipe socket and joint form

1 质量缺陷以及原因初步分析

国内某核电厂辐射防护人员在利用NS/RRA模式窗口为机组功率运行模式下剂量的测量工作进行位置勘查时,发现某一房间内保温壳有滴水现象,为分析泄漏原因,拆除管道表面包裹的保温壳后进行目视核查,检查确认为接管座焊缝泄漏,可观测到泄漏点呈线状流。后通过液体渗透无损检测,确认漏点直径约0.5 mm,现场漏点沿焊缝斜面距离母管边缘直线距离约13 mm,根据加工图判断漏点位置在焊缝边缘(见图2、图3)。

1.1 缺陷可能原因分析

该接管座的泄漏位置位于接管座与母管焊缝的边缘位置,未出现在母管或接管座本体位置上。鉴于其位于一回路压力边界,其缺陷产生的原因有以下两种可能:

1)该焊缝位于一回路母管之上,在运行期间,系统正常运行状态系统压力 (表压)维持在(15.4±0.1)MPa,漏点所在管道在该核电厂机组运行期间属于静态压力回路,附近无泵等压力脉动源布置,故而其焊缝承受高压环境,压力造成的疲劳累积致使焊缝产生裂纹,从而产生泄漏。

图2 泄漏点位置及缺陷状态Fig.2 The position of the leakage point and defect status

图3 泄漏点位置模拟图Fig.3 The simulation diagram of leakage point

2)焊缝本身的质量存在缺陷,在接管座预制期间,由于焊接采用的工艺主要为氩电联焊或全氩焊接,除全氩焊接外,氩电联焊工艺中的氩弧层仅在打底焊缝中使用,焊接完成后,接管座钻孔时已将氩弧打底层基本去除。剩余焊缝的构成为焊条所形成的焊道,易产生夹渣、气孔等缺陷。

1.2 缺陷原因初步判定

根据该核电厂热态试验期间现场检查结果和运行经验判断,该位置管道不存在不受约束的明显振动现象。且该核电厂运行时间较短,若焊缝质量合格,其短时间内的累积压力变化不易造成裂纹产生。因此,初步判断为该泄漏缺陷的成因是原焊缝中本身存在多处夹渣、气孔以及未熔合等缺陷,在系统多次经历机组压力平台的压力变化后,应力累积导致原缺陷扩展,最终形成贯穿性损伤而发生泄漏。

2 缺陷成因最终分析及判定

2.1 安装质量文件排查

根据上述分析可初步判定,缺陷产生基本是焊接过程中焊缝质量不合格所导致,首先对安装过程文件的可靠性及合规性进行确认。

排查安装过程文件,该接管座及其他接管座焊接所采取的工艺为全氩焊接 (GTAW)或氩电联焊 (GTAW+SMAW),其主要工艺内容如下:

1)GTAW工艺:采用直径ϕ2.0 mm焊丝进行全部定位、打底和填充,焊接过程中背部充氩保护。

2)GTAW+SMAW工艺:采用直径ϕ2.0 mm焊丝进行氩弧打底,并使用氩弧填充后使用直径ϕ3.2 mm及ϕ4.0 mm焊条进行盖面,氩弧焊接过程中充氩保护。

该焊接工艺参数经过合格工艺评定过程,且焊工在焊接该接管座期间,其焊缝的一次合格率始终保持在95%以上。因此,焊缝缺陷产生的原因不是由工艺参数不适合或焊工本身水平所造成。

通过对接管座安装文件进行分析,接管座首道焊缝宽度为4~6 mm,且坡口R角设计图纸为25°。在一般焊接过程中,焊条可摆动空间和幅度过小会对焊工的焊接质量造成不利影响,且一般管座对接焊缝的R角为45°~60°,R角过小可能导致焊工在焊接过程中,视线难以观察焊缝,进而影响到焊工对熔池状态以及焊缝质量的控制。

2.2 实体排查

(1)排查依据

根据RCC—M表S7710.2及 《奥氏体不锈钢焊接接头无损检验大纲》 (Q-CNPE.J108.45—2010)规定要求,安放式和嵌入式支管,当支管内径小于等于60 mm时,应进行焊后PT(渗透检验)检验;同时,对支管外径小于等于114 mm安放式和嵌入式支管还应进行根部或支撑部位PT检验。

此类接管座焊缝并无射线检测要求,是由于其位置形状较不规则,RT检测布片困难,拍出的片子具有一定的放大效应,且无法定位缺陷详细位置,对于重叠的缺陷无法有效判断和记录,故规范未对原接管座焊缝进行RT(射线检验)检测。

由于接管座均已完成预制及安装,为有效观察出其他焊缝接头的焊接成型质量,仅PT检测无法达到检测目的,经分析决定可采用双壁单影透照技术,射线源置于受检区对面管道外侧上,每条焊缝垂直母管与支管轴线对向透照2次,对焊缝检测结果进行辅助判定,并按照RCC-M S7714.3进行记录和评判,由于片子具有一定的放大效应,相当于提高了评片标准。

(2)排查结果

通过对核电厂所有的一回路压力边界接管座进行RT探查发现,约有70%左右的焊缝经评片后按不合格进行判定,必须进行返修或更换处理,不合格焊缝基本为氩电联焊焊缝,焊缝缺陷主要为夹渣,少部分存在气孔和未熔合。

在对缺陷焊缝进行打磨发现,缺陷在焊缝中呈环形分布,位于手工电弧焊区域,在靠近焊缝根部处同样有缺陷存在 (见图4)。

图4 修磨出的焊缝缺陷Fig.4 The polished welding defect

2.3 排查结论及分析

在一般焊接过程中,焊条摆动宽度一般为2~3倍,焊条直径可保证较为良好的焊缝成形,一般管座对接焊缝的R角为45°~60°,可保证焊工在焊接过程中视线对熔池的有效观察。

根据接管座加工尺寸图纸可知,接管座根部区域尺寸高度为4~6 mm,且形成的R角角度为25°。在该尺寸条件下,使用ϕ3.2 mm药皮焊条进行焊接时,其可摆动空间过小,容易造成焊接过程中焊缝的热输入不均匀,影响焊缝成形质量。

焊工在焊接过程中需要对焊接熔池进行观察,根据熔池所展现的状态及时调整,控制焊条摆动及前进速度,确保焊缝熔池的成形满足焊接需求;而过小的R角则造成焊工在焊接过程中视线受阻,不能有效对焊缝熔池状态进行观察,难以对熔池状态采取上述有效控制措施。

同时,使用焊条进行焊接时,由于药皮的掉落易产生夹渣缺陷,故在每层焊道完成后,就必须对焊道进行打磨清理,去除残留药皮,而过小的R角会造成对焊道清理尤其底层焊道的清理异常困难,进而导致焊道熔合线区域产生了大量夹渣缺陷。

缺陷产生后,由于进行的氩弧打底焊道厚度较小,且该层焊道经钻孔后大部分被去除,其耐应力撕裂能力相对较差,在手工电弧焊区域的焊道出现缺陷后,其在应力累积下延展可能对氩弧焊焊道层造成撕裂显现应力裂纹缺陷。

3 缺陷处理

首先针对接管座R角过小问题,采取重新加工对应型号的接管座,将R角全部调整为大于等于45°,以便于焊接过程中的焊条摆动和熔池观察需求。其次,对已确定存在缺陷的焊缝,根据其所在位置及下游物项连接焊缝形式,确定了以下4点处理原则:

1)对于下游支管连接方式为对接的接管座焊缝以及连接温度探测器的接管座焊缝,且接管座直径大于等于50 mm,则优先打磨至焊缝剩余壁厚大于等于5 mm后进行RT检测确认,若合格则直接进行补焊,若不合格则打磨至剩余壁厚2 mm的氩弧层后进行PT,背部充氩实施补焊。

2)对于下游支管焊缝为插套焊缝,且直径小于50 mm的接管座,则直接切割更换新的接管座,其新焊缝无损检测要求按照首层PT+层间PT(每三层)+最终PT和RT进行质量控制。

3)密封焊缝连接T型温度探测器的接管座,则在磨除密封焊道,旋出T型温度探测器套管后直接切割更换新的接管座,在新接管座焊接完毕后采取切削方式完成背部焊道余高控制后旋入温度探测器套管,然后执行密封焊缝恢复。

4)补焊或重新更换的接管座焊缝,全部更换为全氩焊接方式进行,用直径为ϕ2.0 mm的焊丝进行焊接。

根据此原则,将所有经RT复查和判定存在缺陷的焊缝处理后,对全部接管座进行最终RT检查并确认全部合格,顺利完成了缺陷处理工作(见图5)。

图5 完成更换的接管座Fig.5 The pipe socket replaced

4 改进建议

4.1 优化结构设计

接管座的主要作用是进行支管连接,根据接管座非标管件图纸及接管座的功能要求可知,在一定范围内调整R角大小并不会对接管座功能造成不利影响。

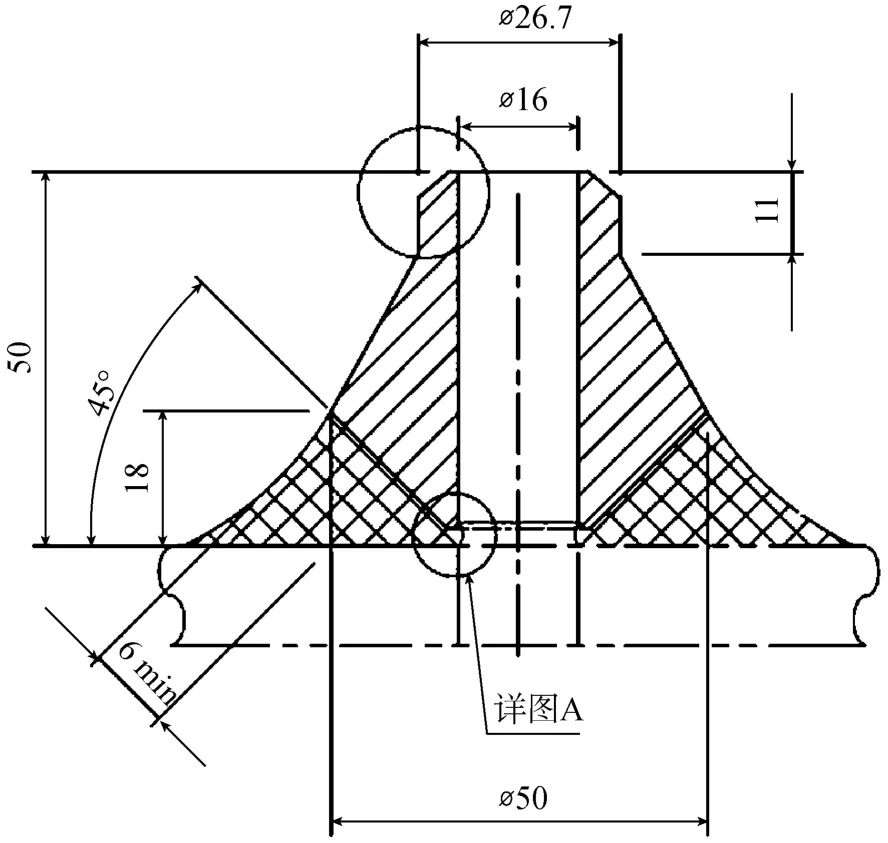

为避免接管座因结构原因造成的焊接质量缺陷,将接管座的结构尺寸进行改进,增加R角角度至45°(见图6),既可使焊工能够在焊接过程中获得焊丝及焊条的舒适摆动范围,又可使焊工在焊接过程中有效的对熔池状态进行观察,以便焊工对焊接过程及焊接成形进行控制,有效消除由于角度过小造成的焊缝成形差,气孔、夹渣以及未熔合等焊接质量缺陷;同时,也可使得焊工在每层焊道完成后,有效对焊缝进行打磨处理,最终确保焊接质量受控。

图6 优化的接管座尺寸图Fig.6 The optimized size of pipe socket

4.2 严格监督标准

原接管座按照相应的规范要求,在预制焊接过程中所采用的无损检测方式仅为VT以及PT,且PT检测仅在首层及最终焊缝进行,不利于过程焊缝质量的控制,RT检验由于接管座为非标准件,其位置经射线检验后的底片黑度较差,显影比例存在放大效应和缺陷的叠加效应,对评片结果会造成影响而未采用。

在新接管座的安装中,采用首层PT+层间PT(每三层)+最终PT的方式进行过程质量控制;同时,在每层焊道完成后,即进行VT检查。在完成最终焊接后,对焊缝进行最终RT检验,并按照RCC-M S7714.3的要求进行记录和评判,强化对接管座焊接质量要求。

由于目前国内外的无损探伤工艺能力尚无法对RT检验的布片方式进行有效的适应性优化;在此情况下,建议按双壁单影布片方式进行布片,并根据法规要求评判片子结果,从而实现对焊缝整体质量的完全控制。

4.3 改进焊接工艺

原接管座焊缝主要采用了全氩焊接及氩电联焊两种方式,鉴于一回路边界接管座的重要性,将采用氩电联焊工艺焊接的接管座全部改为由全氩焊接,可以有效地避免焊条药皮掉落未能及时有效的清除而产生夹渣缺陷,使焊工在焊接过程中更加容易把握焊接的质量,确保焊缝质量的可靠。

5 结论

由于一回路压力边界上的接管座位置的重要性,且其长期承受高温、高压的环境条件,对其焊缝的质量必须进行有效保证。

对此,本文认为,从改进焊接工艺——采用全氩焊接、改进接管座结构——增大R角角度以及严格评判标准——增加RT检测3个方面进行,即可确保焊缝质量,从而进一步保证一回路承压边界的安全性和可靠性。