滚刀滚动切削岩石的数值及试验研究

2018-10-09谭青杨秧夏毅敏易念恩张旭辉

谭青 杨秧 夏毅敏 易念恩 张旭辉

摘 要:为了研究滚刀滚动切削岩石的性能,合理简化盘形滚刀滚压破岩过程,采用颗粒离散元法分别建立了考虑摩擦力的滚刀滚动切削有、无节理岩体模型,分析了滚动切削模拟过程中切削力、裂纹发育、岩石破碎形态的变化规律.利用滚刀回转切削试验台进行了破岩试验,得到切削力随工况变化的规律,验证了仿真模型的准确性.研究结果表明:对无节理岩体,提高贯入度会增加主干裂纹深度和破碎面积,提高切削速度会增加法向力,而对滚动力影响不大;对含节理岩体,岩体节理强度越强则主干裂纹越深,比能耗越高;岩体的节理倾向会对破岩比能耗产生一定的影响,正向倾角切削效率高于逆向倾角约12%;节理倾角越小,正、逆向节理倾角破岩比能耗差值越大;合理安排刀盘正反转可提高破岩效率.

关键词:盘形滚刀;岩石力学;裂纹;节理;比能耗

中图分类号:TP391.9;U455.39 文献标志码:A

Abstract:To study the cutting performance of disc cutter during breaking rock, the practical process of breaking rock by disc cutter was simplified. The particle discrete element method was employed to build twodimensional numerical models considering friction when disc cutter broke the jointed rock and intact rock. The variation of cutting force, crack growth and rock breaking format in the simulation were analyzed. Rotation cutting test bench was adopted to conduct rock breaking experiments, the changing and the recorded cutting force of cutter was compared with the simulation force to verify the numerical model. The study can be concluded as follow: For intact rock, the increase of the cutter penetration can increase the main crack depth and rock breaking area, and the increase of the cutting speed can increase the cutter normal force but have little influence on the rolling force. For jointed rock, higher joint strength leads to higher crack depth and cutting efficiency. The joint direction of rock has a certain impact on the specific energy of rock breaking, and the rock breaking efficiency for forward direction jointed rock is about 12% higher than that for the reverse direction jointed rock. Lower joint angle leads to bigger specific energy difference between forward and reverse direction. Reasonable selection of the cutter head rotating direction can improve rock breaking efficiency.

Key words:disc cutter; rock mechanics; crack; joint; specific energy

隨着我国隧道工程建设的展开,全断面岩石掘进机(Full face rock tunnel boring machine,TBM)以其施工效率高、掘进安全、噪声小等诸多优点,在隧道施工中使用日益广泛.岩石的破坏和剥落通过刀盘上的盘形滚刀滚动切削来实现,然而在实际切削过程中,地质情况是复杂多变的,如岩石种类、节理等[1-2].国内外学者针对TBM不同工况下破岩效率进行了相应的滚刀切削试验.刘红岩等人[3]通过物理实验研究了节理对岩石的破坏模式、单轴抗压强度、弹性模量的影响.Howarth[4]通过线性切割试验研究了刀间距对破岩效果的影响.龚秋明等人[5]研究了岩石节理间距对破岩效果的作用,发现节理面对破岩过程中滚刀的力有很大影响.以上研究探讨了不同地质条件下掘进参数对滚刀滚动破岩效果的作用.

近年来也有学者通过数值仿真研究滚刀切削岩石的工况并取得了一些成果.Bejari等人[6-7]采用UDEC研究了节理对刀具破岩的影响,研究表明节理间距增大会减小刀具的切入率.Sun等人[8]采用有限元法对盘形滚刀的最优刀间距进行分析,并解决了平面刀盘的布置问题.Labra等人[9]采用混合离散元/有限元法建立滚刀切削岩石模型并分析掘进参数下滚刀破岩过程.马洪素等人[10]通过两组试验对不同节理倾向下裂纹走向进行研究,并通过FLAC分析了裂纹走向与应力场分布的关系.孔晓璇等人[11]及孙金山等人[12]通过PFC2D研究双滚刀侵入不同节理间距及节理倾角的岩体时裂纹的走向,得到了节理特征对裂纹扩展的影响.张桂菊等人[13]采用二维颗粒离散元研究岩石温度对破岩的影响.Liu等人[14-16]采用PFC2D研究单、多滚刀垂直侵入岩石的效率与岩石裂纹扩展形态.Choi等[17]采用PFC2D研究节理间距与节理倾角对滚刀受力的影响.谭青等[18]采用PFC2D研究滚刀侵入不同围压与节理条件岩石时破碎模式与破岩比能耗的规律.

上述模拟研究多将滚刀滚动切削过程简化为滚刀垂直贯入岩体的过程,忽略滚刀水平滚动以及岩石摩擦因素.易于观察到滚刀垂直贯入岩石过程中裂纹发育规律,难以得到滚刀滚动破岩过程中岩石裂纹发育规律.此外,以上建立的岩石节理模型仅关注节理倾角或者节理间距,尚未考虑含节理岩体强度和节理倾向对破岩的影响.本文采用离散元数值方法建立了无节理滚动切削与含节理滚动切削模型,通过改变滚刀工作参数及岩石参数,对贯入度、切削速度、节理倾向、含节理岩体强度等参数进行模拟.通过观察仿真结果,得到破岩时滚刀受力、岩石裂纹数量变化、岩石裂纹生长过程,最后以回转试验对仿真得到的切削力进行验证.

本文的创新之处在于:建立了考虑摩擦力的滚刀滚动切削数值模型,该模型与实际工程应用中滚刀破岩过程拟合度更高;分析不同工况下滚刀受力与岩石破碎模式的关联规律;建立了不同节理倾向、倾角与节理面强度的岩石模型,其结论适用地质范围更广.

1 数值模型的建立

1.1 简化滚刀模型

TBM在掘进时,滚刀布置在刀盘上并伴随刀盘的运动而做垂直贯入和水平滚动(视掌子面为水平面),滚刀与岩石相互作用时产生指向掌子面的法向力FN、与掌子面平行而指向滚刀平移方向的滚动力FR和受到回转切削影响生成的侧向力FL三种滚刀切削力,如图1所示.法向力主要由刀盘推力提供,滚动力主要由刀盘扭矩提供,侧向力主要由回转运行中滚刀对岩石的挤压力产生.考虑本文主要研究滚刀水平滚动破岩,忽视侧向力影响,因此将三维的滚刀运动简化为二维滚动过程.文献[14-18]研究证明,将滚刀三维破岩简化为二维破岩是可行的.本文以工程实践中的常用滚刀进行1∶2缩尺所得的小滚刀作为研究对象,其参数见表1.基于表1中参数,简化滚刀模型为二维模型.

1.2 模型宏、细观参数的标定

由于试验条件限制,假定切削对象为泥岩、砂岩等软岩,由于天然岩石内部初始损伤缺陷难以统计,为了增加试验的可重复性,降低试样物理力學性能分布的随机性,本文采用混凝土代替岩石进行研究.混凝土的制作和养护参照GB/T 50081-2002《普通混凝土力学性能试验方法标准》[19].在力学测试中心测得混凝土试样的物理力学性能参数如表2所示,由表2可知,混凝土强度等级为C20,其抗压强度等物理力学特性近似自然界的泥岩、砂岩等软岩[20].为建立颗粒流模型细观参数与材料宏观物理力学参数之间的联系,需要确定颗粒的基本尺寸等参数(表3).以单轴压缩、巴西劈裂和直剪试验对模型进行标定(图2):单轴压缩试验见图2(a);巴西劈裂试验见图2(b);剪切试验见图2(c).通常采用试凑法按照一定规律反复调整细观参数,直到仿真输出曲线接近物理标定的曲线即可.标定得到的颗粒流模型细观力学参数见表4.

1.3 建立滚刀滚动切削数值模型

为了研究滚动切削对破岩的影响,根据标定得到的细观力学参数分别建立无节理、含节理两种滚刀侵入岩体的切削模型.试样被安置在一个三面墙皆被固定的方槽中,模型尺寸为400 mm×200 mm.节理模型中节理特征通过JSET命令设置,由于滚刀的刚度远远大于软岩的刚度,所以将滚刀简化为刚体并赋予属性wall类型.滚刀在破岩过程中因摩擦力而被动转动,滚刀与岩石的接触摩擦因数取0.3.通过FISH语句可以提取滚刀受力等信息.仿真中材料的破坏过程可视为颗粒间连接键在载荷作用下断裂的过程.键连接有两种形式:接触键和平行键.通过设定键与颗粒的大小、强度,对不同的本构进行表述,当载荷超过预设键的强度时,便会使颗粒脱离接触而产生破坏,通过观察、统计仿真所得的微观裂纹可以了解岩体内部破碎情况.

2 滚刀切削无节理岩石模型分析

2.1 滚刀切削过程分析

图3为滚刀滚动切削破岩过程,根据工程实践应用,设定滚刀贯入度为8 mm,切削速度为0.6 m/s.随着滚刀向前推进,岩体上层的岩石不断被破碎,滚刀前方产生较大的破碎块(图3(a)),同时岩体内部产生大量微裂纹,部分微裂纹汇聚成主干裂纹并向岩体深处扩展.

图4为滚刀切削力及滚刀角速度动态变化图.由图4可知,滚刀破岩过程中滚刀力曲线波动较大,且法向力的波动远大于滚动力.这说明岩石内部裂纹扩展主要由法向力主导,滚刀与岩石接触而转动,角速度均值约为5 rad/s,这说明滚刀的旋转瞬心在刀刃下方附近.图5为FISH函数记录的裂纹数目变化.随着切削行程的增加裂纹数目线性增加,张拉裂纹数目始终大于剪切裂纹数目,说明滚刀破岩过程中岩石的破碎以张拉破坏为主.

2.2 贯入度对滚刀切削的影响

贯入度及切削速度的变化会改变滚刀与岩石的接触情况,同时受力、岩石破碎形态以及裂纹发育都会受到影响.图6反映了滚刀切削行程为300 mm,切削速度为0.6 m/s时不同贯入度下的切削状态.从图6可知,岩石破碎面积与主干裂纹深度均随贯入度的增加而增大.

如图7所示,贯入度的增加使得主干裂纹平均深度大幅度增长.然而,随着贯入度的增加,主干裂纹平均长度与贯入度的比值在下降,说明随着贯入度增加,主干裂纹平均长度增速下降,单纯增加贯入度并不能有效增加主干裂纹长度.主干裂纹的扩张虽然消耗了大量能量,但并未直接将岩体剥落下来.较深的主干裂纹说明滚刀做功主要引起裂纹纵深发展,而用于表面破岩的做功较少,所以主干裂纹越长则破岩效率越低.此外,统计仿真结果可知,随着贯入度的增加,微裂纹数量线性增长.当贯入度较小时,剪切微裂纹占多数,在较大贯入度下,张拉微裂纹则占多数.这说明增加贯入度有利于张拉微裂纹的发育.

随着贯入度的增加,滚刀滚动力和法向力都呈递增趋势(表5).其中,滚刀滚动力增长率远大于法向力的增长率,这说明滚动力对贯入度更加敏感.在工程中,一般控制滚刀的贯入度不超过10 mm以避免贯入度过大而增加滚刀的受力负荷,造成滚刀过早失效.由表5可知,随着滚刀贯入度的增加,破碎面积的增长速率下降,而比能耗迅速上升,最大增加量约为96%.说明增大贯入度虽然提高破岩速度,但是切削效率下降,且加剧了滚刀磨损,缩短了轴承寿命,导致提早换刀.因此,在施工中,不可盲目增加贯入度以提高掘进效率.

2.3 速度对滚刀切削的影响

图8为滚刀切削行程为300 mm,贯入度为6 mm时的破岩状态图.

由图8可知,在不同切削速度下,岩体破坏状况相近,裂纹扩展情况及破碎块的形成亦相似.这说明切削速度对岩石破坏以及裂纹扩展的影响不大.此外,统计仿真结果可知,裂纹总数随切削速度变化波动较小,这说明切削速度不是影响微裂纹数目的主要参数.剪裂纹数目所占总裂纹数目的比例随切削速度的增加而上升.

表6为不同切削速度下滚刀破岩的参数统计表.可知加大切削速度对滚动力、破碎面积和比能耗的影响并不大.滚刀法向力对切削速度较为敏感,随着切削速度的提升,法向力显著增加,当切削速度从0.4 m/s提高到1 m/s时,滚刀法向力增加约50%.因此,施工中在确保滚刀承受的法向冲击力不超过刀圈承载额的前提下,可提高切削速度增加破岩速度.

3 滚刀切削含节理岩石模型分析

3.1 滚刀切削过程分析

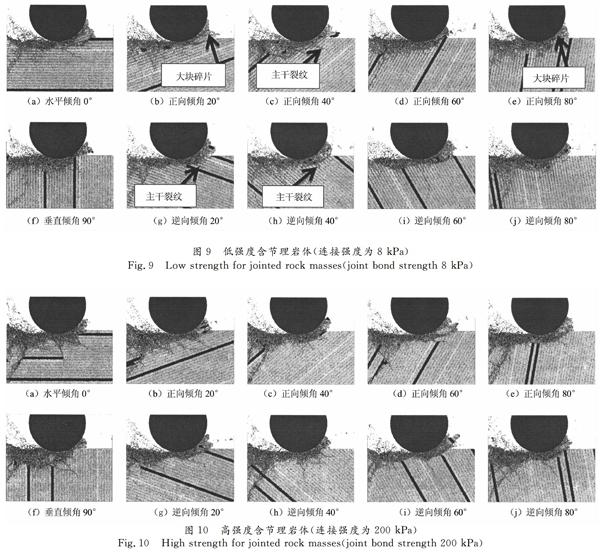

已有研究表明[6,7,11],节理特性对滚刀切削岩石有较大的影响.自然界中岩石的节理分布一般都比较复杂,同时滚刀与节理的相对位置也不断变化,因此,本文对此进行必要的简化.假定数值模型中只存在一组等间距节理(设节理间距恒为10 mm),综合考虑节理倾向、倾角和含节理岩体强度对滚刀破岩的影响,规定节理倾向与滚刀掘进方向一致为正向,相反为逆向.图9和图10分别为水平0°和垂直90°,正、逆向倾角分别为20°、40°、60°和80°的节理岩体.含节理的岩体强度由节理面的颗粒细观参数(摩擦因数、法向强度、切向强度)间接决定.通过改变节理面的颗粒细观参数,可以得到不同强度的节理岩体(也有文献简称为节理强度),即节理岩体具有不同的内聚力和内摩擦角.不同强度节理岩体的物理数值可通过直剪试验得到(图2(c)).研究发现,当摩擦因数一定时(本文设置摩擦因数为0.3),法向强度与切向强度越大,得到含节理的岩体强度也会较大.本文用2种节理面颗粒连接强度(法向与切向强度分别取8 kPa和200 kPa)来描述低强度和高强度含节理岩体.

图9和图10是切削距离为250 mm,贯入度为8 mm,削速度为0.6 m/s时的破岩状态图.其中,图9对应的节理面粘接强度为8 kPa,摩擦因数为0.3,节理强度较低.从图9可知,主干裂纹很少向纵深扩展,这是由于低强度节理面很容易起裂和断裂,阻碍了滚刀力向岩体深处传递,所以岩体深处很少有主干裂纹.此外,还可以观察到有大量碎块从岩体表面崩落,起裂方向大多垂直于节理面.图10对应的节理面粘接强度为200 kPa,摩擦因数为0.3,节理强度高.当节理倾向为正,倾角分别为60°与80°时可以观察到主干裂纹扩展方向有垂直于节理面的倾向,有的主干裂纹可以跨越几组节理面到达岩体深处.这说明较高的节理强度对于裂纹扩张的阻碍效应小于低节理强度.当节理倾向为逆向时,倾角分别为60°和80°时,主干裂纹扩展方向有平行于节理面的倾向,与无节理破岩比较(图6(c)),二者裂纹扩展形态非常近似,节理的存在对于主干裂纹扩展深度影响很小.

3.2 节理特征对微裂纹数量的影响

微裂纹与节理关联规律如图11所示.由图11可知,高强度节理岩体含张拉裂纹数量多于低强度岩体,低强度节理岩体含剪切裂纹数量多于高强度岩体.考虑到岩石抗压不抗拉的特性,滚刀入侵高强度节理岩体时主要发生了张拉破坏.对低强度节理岩体而言,节理间连接强度较低,节理层容易断裂,因而剪切裂纹较高强度节理岩体多.岩体节理强度高时,正向节理倾角下含有更多的微裂纹数量.此外,节理倾角分别为20°、60°时,裂纹发育受到阻碍.

3.3 节理特征对裂纹深度的影响

节理倾角与节理强度对主干裂纹的扩展深度有着明显的控制作用:应力场不均分布导致低强度节理面容易产生张拉微裂纹起裂[10],节理面对主干裂纹扩展起阻隔作用[5],而且节理倾角能影响主干裂纹扩展方向.因此,在相同的主干裂纹长度下,裂纹深度会由于扩展方向的改变而改变.主干裂纹深度整体趋势规律如图12所示.

相较低强度节理面,高强度节理面中主干裂纹更容易扩展到岩体深处,这是由于低强度节理面对裂纹继续扩展起到阻隔作用.基于上文讨论,主干裂纹深度过大对于提高破岩效率并无直接益处,所以低节理强度更有利于提高破岩效率.由图12可看出,水平和垂直节理倾角下主干裂纹相对较长.在高强度节理面中,倾角分别为20°、60°时,主干裂紋较浅,且逆向节理倾角产生的裂纹较正向倾角更深,这反映了正向节理倾角下破岩更加高效.在低强度节理面中,正、逆向倾角则对裂纹深度无明显影响.

3.4 节理特征对破岩面积的影响

在相同贯入度下,更大的破碎面积意味着更快的掘进速度.通过测量,可以得到破岩面积受节理特征影响的规律,如图13所示.正向倾角破岩面积更大,高强度节理面下该现象更显著.高强度节理倾角分别为80°与0°时,破碎面积相比其他倾角更大,该结论与谭青等[18]的结论一致.低强度节理倾角分别为20°、60°和90°时,破碎面积相对较小.

3.5 节理特征对比能耗的影响

通过仿真计算,得出滚刀力、破碎面积及比能耗等参数如表7所示.

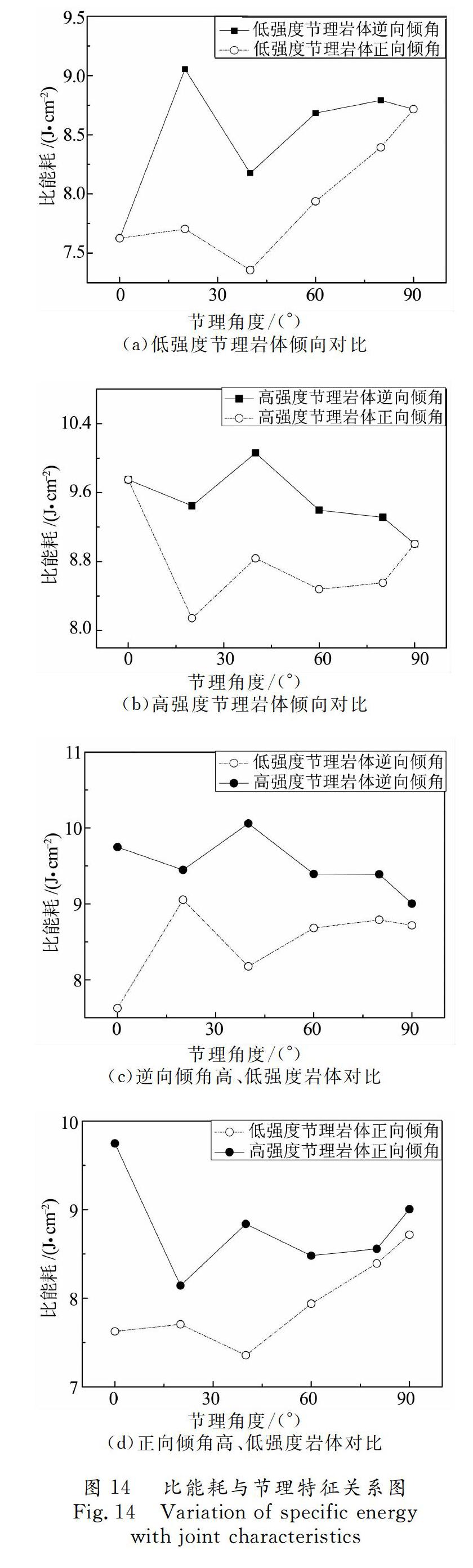

由于仿真条件限制,破碎块无法排出(图9(d)),导致在后续滚刀切削中已经崩落的岩石会进一步被滚刀破碎,造成滚动力增加.为了贴近实际施工状态,对仿真所得滚动力乘以系数φ(φ取值为0~1).根据表7中数据可以得到比能耗趋势如图14所示.

由图14可知,在相同掘进参数下,正向节理倾角比能耗均低于逆向倾角比能耗.这是由于在逆向倾角下,滚刀运动方向与节理夹角大多呈钝角,主干裂纹将沿节理面向深处扩展.在正向倾角下,夹角多为锐角,滚刀挤压节理面产生破碎块,因而阻断主干裂纹的扩展.该结论与文献[17]中结论一致.在垂直90°倾角时,滚刀力一部分与节理面相互作用使岩石破碎,一部分沿节理面向岩石内部传递.90°节理倾角比能耗介于正向和逆向倾角比能耗之间.由表7中切削比能耗计算可知,正向倾角下节理岩体切削效率高于逆向倾角约12%.对低强度节理岩体,当节理倾角分别为20°、40°、60°和80°时,比能耗减少比例分别为18%、11%、9%和5%;对高强度节理岩体,减少比例分别为16%、14%、11%和9%,这是由岩体的连接强度所决定的.在低节理强度下,岩体连接强度小,使岩体容易破碎,所以低强度节理岩体受节理倾角影响较大;反之,高强度节理岩体强度受倾角影响较小.

低节理强度岩体比能耗普遍低于高节理强度岩体,这说明低强度节理面阻隔了主干裂纹向岩体深处扩展,减少了滚刀做功的无效耗散,提高了破岩效率.相反,高强度节理面不易阻隔主干裂纹向岩体深处扩展,破岩效率不如低强度节理岩体高.整体上,正向倾角为20°对提高滚动切削高强度节理岩体的效率有利,正向倾角为40°时对提高滚动切削低强度节理岩体效率有利.

4 试验验证

4.1 试验系统组成

试验在盘形滚刀回转破岩试验台上进行.如图15(a)和图15(b)所示,试验台由回转机械主机、液压系统、控制系统和测试系统构成.测试系统由三向力传感器、低通滤波器、USB采集卡、工控机、高速摄像系统、LabVIEW系统组成.高速摄像系统可以捕捉到岩体表面起撬直到崩落的全过程(图15(c)和图15(d)).切削对象为混凝土(仿软岩),混凝土的物理力学指标见表2,滚刀参数见表1.

4.2 滚刀受力分析试验

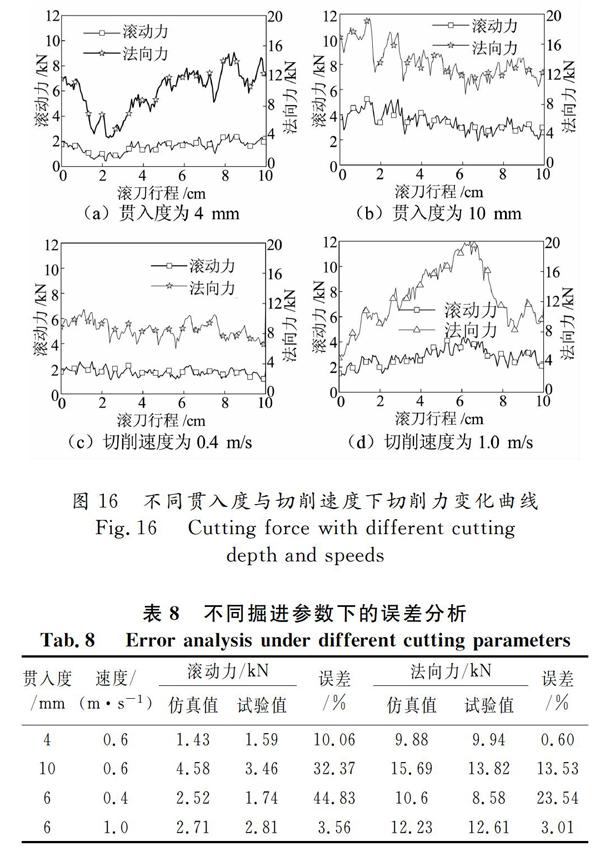

试验通过改变切削速度及贯入度来观察滚刀的受力状况,进行2组试验分别记录滚刀滚压过程中所受的三向力和滚刀行程.第1组试验为恒定速度:贯入度分别采用4 mm和10 mm,切削速度为0.6 m/s.第2组试验为恒定贯入度:切削速度分别采用0.4 m/s和1.0 m/s,贯入度为6 mm.不同贯入度与切削速度下切削力变化情况如图16所示.

4.3 切削力误差分析

PFC2D基本结构是一个三维的圆柱体(圆柱体有厚度,但是不能在Z轴上移动,只能在X和Y轴移动、转动),厚度定义为滚刀刀刃宽,仿真得到的滚刀力与物理试验测试的滚刀力之差别在于是否考虑滚刀两侧摩擦力.本文研究滚刀在较小贯入度下的切削,此时摩擦力影响较小.根据仿真与试验滚刀力的数据做出误差分析,如表8所示.可见贯入度较大时,因摩擦力引入的误差会增大,平均误差为16.44%.这说明仿真得到的滚动力较为贴近工程实际情况.同时证明数值模型与试验试样的宏观物理参数一致性较高.

5 结 论

1)无节理切削组中,贯入度从4 mm 提高到10 mm会增加主干裂纹深度和破碎面积,但裂纹深度和破碎面积的增长速率会逐渐降低,且比能耗相应增加96%.相对法向力,滚刀的滚动力对贯入度更加敏感.施工中不能盲目增加贯入度,以免损坏刀架.

2)无节理切削组中,当切削速度从0.4 m/s 提高到1.0 m/s时,滚刀法向力增加约50%,而对滚动力的影响较小.在保证滚刀使用寿命的前提下,提高切削速度可增加破岩效率.

3)低节理强度岩体比能耗值低于高强度岩体,其主干裂纹深度较高强度岩体浅,说明低强度节理面阻隔了主干裂纹向岩体深处扩展,减少了滚刀做功的无效耗散.

4)相同掘进参数下,滚刀侵入正向倾角节理岩体的比能耗较逆向节理岩体低.根据节理倾角调整刀盘正反转可以获得更好的切削效果.

5)由于节理强度不同,低节理强度岩体容易断裂,受节理倾角影响更大.当节理倾角从80°减至20°时,比能耗减少比例从5%升高至18%.而对高强度节理岩体,比能耗减少比例从9%升高至16%.

参考文献

[1] 刘建琴,刘蒙蒙,郭伟.硬岩掘进机盘型滚刀回转破岩仿真研究[J],机械工程学报,2015,51(9):199-205.

LIU J Q,LIU M M,GUO W.Research on the simulation of cutting rock rotary by hard rock tunnel boring machine disc cutters[J].Journal of Mechanical Engineering,2015,51(9):199-205.(In Chinese)

[2] HUO J,WANG W,SUN W,et al.The multistage rock fragmentation load prediction model of tunnel boring machine cutter group based on dense core theory[J].International Journal of Advanced Manufacturing Technology,2017,90(1/4):277-289.

[3] 劉红岩,黄妤诗,李楷兵,等.预制节理岩体试件强度及破坏模式的试验研究[J],岩土力学,2013,34(5): 1235-1241.

LIU H Y,HUANG Y S,LI K B,et al.Test study of strength and failure mode of preexisting jointed rock mass[J].Rock and Soil Mechanics,2013,34(5): 1235-1241.(In Chinese)

[4] HOWARTH D F.The effect of jointed and fissured rock on the performance of tunnel boring machines[C]// Proceedings of the International Symposium on Weak Rock.Tokyo: [s.n.],1981: 1069-1074.

[5] 龚秋明,苗崇通,马洪素,等.节理间距对滚刀破岩影响的线性破岩试验研究[J].土木工程学报,2015,48(6):97-105.

GONG Q M,MIAO C T,MA H S,et al.Effect of joint spacing on rock breaking under disc cutter linear cutting experiments[J].China Civil Engineering Journal,2015,48(6):97-105.(In Chinese)

[6] BEJARI H,REZA K,ATAEI M,et al.Simultaneous effects of joint spacing and joint orientation on the penetration rate of a single disc cutter[J].Mining Science and Technology (China),2011,21(4):507-512.

[7] BEJARI H,KHADEMI H.Simultaneous effects of joint spacing and orientation on TBM cutting efficiency in jointed rock masses[J].Rock Mechanics & Rock Engineering,2013,46(4):897-907.

[8] SUN W,HUO J,CHEN J,et al.Disc cutters layout design of the fullface rock tunnel boring machine (TBM) using a cooperative coevolutionary algorithm[J].Journal of Mechanical Science and Technology,2011,25(2):415-427.

[9] LABRA C,ROJEK J,OATE E.Discrete/Finite element modelling of rock cutting with a TBM disc cutter[J].Rock Mechanics & Rock Engineering,2017,50(3):621-638.

[10]马洪素,纪洪广.节理倾向对TBM滚刀破岩模式及掘进速率影响的试验研究[J].岩石力学与工程学报,2011,30(1):156-163.

MA H S,JI H G.Experimental study of the effect of joint orientation on fragmentation modes and penetration rate under TBM disc cutters[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(1):156-163.(In Chinese)

[11]孔晓璇,刘泉声,赵怡凡,等.节理倾角对岩石隧道掘进机破岩特性影响的数值研究[J].煤炭学报,2015,40(6):1257-1262.

KONG X X,LIU Q S,ZHAO Y F, et al.Numerical simulation on the effect of joint orientation on rock fragmentation by TBM disc cutters[J].Journal of China Coal Society,2015,40(6):1257-1262.(In Chinese)

[12]孙金山,陈明,陈保国,等.TBM 滚刀破岩过程影响因素数值模拟研究[J].岩土力学,2011,32(6): 1891-1897.

SUN J S,CHEN M,CHEN B G,et al.Numerical simulation of influence factors for rock fragmentation by TBM cutters[J].Rock and Soil Mechanics,2011,32(6):1891-1897.(In Chinese)

[13]张桂菊,谭青,夏毅敏,等.岩石温度对盘形滚刀掘进参数破岩特性的影响[J].湖南大学学报(自然科学版),2015,42(4):40-47.

ZHANG G J,TAN Q,XIA Y M,et al.Influence of different rock temperatures on rock breaking characteristics of disc cutter tunneling parameters[J].Journal of Hunan University(Natural Sciences),2015,42(4):40-47.(In Chinese)

[14]LIU J,CAO P,DU C H,et al.Effects of discontinuities on penetration of TBM cutters[J].Journal of Central South University,2015,22(9):3624-3632.

[15]LIU J,CAO P,ZHAO Y L,et al.Numerical simulation on effects of embedded crack on rock fragmentation by a tunnel boring machine cutter[J].Journal of Central South University,2014,21(8): 3302-3308.

[16]LIU J S,CAO P,LIU J,et al.Influence of confining stress on fracture characteristics and cutting efficiency of TBM cutters conducted on soft and hard rock[J].Journal of Central South University,2015,22(5): 1947-1955.

[17]CHOI S,LEE S.Numerical study to estimate the cutting power on a disc cutter in jointed rock mass[J].KSCE Journal of Civil Engineering,2016,20(1): 440-451.

[18]譚青,张旭辉,夏毅敏,等.不同围压与节理特征下盘形滚刀破岩数值研究[J].煤炭学报,2014,39(7):1220-1228.

TAN Q,ZHANG X H,XIA Y M,et al.Numerical study on breaking rock by disc cutter at different confining pressure and joint characteristics case[J].Journal of China Coal Society,2014,39(7):1220-1228.(In Chinese)

[19]GB/T 50081-2002 普通混凝土力学性能试验方法标准[S].北京:中国建筑工业出版社,2003:12-14.

GB/T 50081-2002 Standard test method for plain concrete mechanical properties[S].Beijing:China Architecture and Building Press,2003:12-14.(In Chinese)

[20]李克钢,吴勇,郑东普.砂岩力学特性对干湿循环效应响应规律的试验研究[J].北京理工大学学报,2013,33(10):1010-1014.

LI K G,WU Y,ZHENG D P.Mechanical properties response of sandstone to cyclic dryingwetting effect[J].Transactions of Beijing Institute of Technology,2013,33(10):1010-1014.(In Chinese)