热力载荷作用下复合材料板—铝合金板接头钉载分配与钉孔周边应力分布

2018-10-09郭居上高维成

郭居上 高维成

摘要: 采用试验和有限元方法研究复合材料板-铝合金板单搭接接头在热和力载荷共同作用下的钉载分配和钉孔周边应力分布。将仿真模型得到的钉载分配结果与试验结果进行对比发现:温度升高后,靠近加载端承载最大的螺栓载荷分配比例增大,相应位置钉孔周边应力水平也有较大幅度的增加。对比未考虑热残余应力模型发现:考虑热残余应力模型与试验结果最相近;同样温度时热残余应力的存在使应力水平提高10%左右,说明在热载荷作用下考虑热残余应力的必要性。复合材料与金属接头钉孔周边应力分布呈“枫叶”状。

关键词:热力载荷;复合材料板;铝合金板;接头;钉载分配;应力

中图分类号: V229

文献标志码: B

Abstract:The bolt load distribution and stress distribution around bolt-hole of composite laminates-allminum alloy plate joint under thermal and mechanical loadings are studied using test and finite element method. The comparison result between the numerical model and test shows that the load distribution ratio of the bolt near the loading end is increased when the temperature is raised, and the stress around the corresponding bolt-hole is increased. Compared to the stress model of non-considering heat residual, it is found that the model considering thermal residual stress is the closest to the test, and the stress level is increased by about 10% at the same temperature because of the existence of thermal residual stress. The thermal residual stress should be taken into account under the action of thermal load. The stress distribution around the bolt-hole of composite material and metal joint is “maple leaf” shape.

Key words:thermal and mechanical loading; composite laminates; aluminum alloy plate; joint; bolt load distribution; stress

0 引 言

先進复合材料广泛应用于航空航天、汽车工业、海洋工程和医疗仪器等诸多领域,如何保证复合材料在连接过程中保持其优越性能是相关制造与设计的关键问题。尽管连接工艺不断地发展,螺栓连接仍然是复合材料主承力结构中使用最多的连接形式。考虑到多数航空航天复合材料结构中使用的紧固件数以千计,如F-16垂尾、F-18机翼、AV-8B机翼和前机身等复合材料构件都存在大量的连接结构,其中AV-8B机翼上有3 000个紧固件、前机身有2 450个紧固件用于复合材料的连接。[1]飞行器工作过程除承受气动载荷外还要承受由气动摩擦引起的热载荷,热载荷通常会使飞行器局部达到较高温度,如在2.4 Ma飞行的民用客机上,螺栓连接处的温度可达177 ℃。[2]热载荷造成的高热应力可能会引起钉孔接触应力和钉载分配变化,是一个需要关注的基础问题。

ERIKSSON等[3]较早地开始研究热载荷下复合材料的连接结构,应用变分原理结合复势理论得到多钉单、双搭接复合材料接头的两步理论法:第一步得到复合材料板孔边的局部位移和代表螺栓与孔作用的余弦形式分布的承载力;然后,将第一步得到的结果作为第二步中位移和力边界条件用于求解接触区域和接触应力;两步之间循环迭代直至计算收敛。KRADINOV等[4]将两步法简化为一步法,并将方法的适用范围扩展至任意位置螺栓布置的情形。GILL等[5]综述搭接复合材料板接头的失效行为,研究搭接接头分析中所使用的接触算法和失效判据等。

由于复合材料的各向异性和接头接触非线性等因素,理论方法的适用性已经难以满足工程上的需求,需借助有限元等数值分析手段。复合材料板接头本身是三维问题,但大多数的有限元研究依然基于二维的近似模拟。[6-9]二维模型可以节省计算费用,且对一些特定问题如变形、面内应力等可得到较好的解答,但其固有缺陷决定其无法得到诸如层间应力、沉头螺钉等的模拟结果。

许多学者开始寻求三维的解决方法。MATTHEWS等[10]假设螺栓为刚性材料,应用三维有限元模型得到单钉孔边的位移分布,并与试验结果进行对比。WALKER[11]研究IM7/PETI5复合材料板单钉接头在-129、21和177 ℃时的接触应力及其渐进破坏形式,建立三维模型并考虑热残余应力的影响,发现热残余应力加剧钉孔处的应力集中。GOSWAMI[12]在WALKER试验结果的基础上,运用三维有限元模型研究复合材料板单钉结构在热环境下的渐进破坏形式。KIM等[13]采用实体螺栓模型、耦合螺栓模型、蜘蛛梁螺栓模型和无螺栓模型研究结构件中螺栓的载荷传递行为,并考虑热载荷的影响。

虽然复合材料在航空航天结构中使用的比例越来越大,但是在主要的承力部件中金属材料仍然不可或缺,尤其是在结构有损伤容限要求时,不可避免地涉及复合材料与金属的连接问题。本文分别应用有限元和试验手段,研究不同热载荷下三钉单搭接的复合材料板与铝合金板接头的载荷分配以及钉孔周边的应力分布,并考虑固化过程中产生的热残余应力的影响。

1 模型概述

典型复合材料板与铝合金板单搭接接头[13]示意见图1。3个螺栓布置在纵向方向上,端部承受纵向静态拉伸载荷;复合材料为T800碳纤维增强树脂基材料,由单向板按铺层参数[45/0/-45/0/45/90/0/45]s铺设固化完成。螺栓与孔为紧配合。复合材料为各向异性,其性能参数见表1。铝合金板材料为各向同性,弹性模量为71.0 GPa,切变模量为27.0 GPa,泊松比为0.33。螺栓材料为30CrMnSi,弹性模量为196.0 GPa,切变模量为75.5 GPa,泊松比为0.30。金属板端采用固支约束,复合材料板端施加10 kN纵向载荷,环境温度均匀。

在ANSYS 14.5中建立接头的三维有限元实体模型,采用SOLID5热力耦合单元分析热和力载荷共同作用下复合材料接头的行为。材料接头典型有限元网格见图2,网格划分采用20节点六面体单元和10节点四面体单元,对螺栓、钉孔和垫片关键位置网格进行精细化处理,共48 974个单元,见图3。复合材料板与金属板、板与垫片、板与螺栓、垫片与螺栓之间分别设置接触对,接触类型为库仑摩擦,库仑摩擦因数设置为0.2[14-15]。罚函数采用增强拉格朗日乘子法。各接触对的设置见图4。

2 有限元仿真

2.1 基本模型

复合材料的各向异性、横纵向热膨胀系数差异和横向剪切系数大小等因素导致在热载荷作用下复合材料内部可能产生较大的热应力。一些与温度有关的因素,如热残余应力等,可能会对复合材料接头的载荷分配和钉孔周边的应力产生较大影响,但在基本模型中暂不考虑这些因素的影响。

在有限元程序中,对模型分别施加20和100 ℃的均匀温度(参考温度为20 ℃),按接触反力提取3个螺栓的钉载分配比例,见图5。20 ℃时靠近加载端的B3螺栓承担41.70%的总载荷,100 ℃时升高至53.14%;靠近约束端的B1螺栓的钉载比例由32.4%下降至17.8%。可见,温度升高使螺栓的钉载分配更加不均匀。

复合材料为典型的脆性材料,在接頭工作过程中,复合材料板孔边容易发生挤压破坏,故复合材料钉孔周边应力在热环境下的分布非常值得关注。在钉孔中心建立局部圆柱坐标系,见图6。P表示施加的力载荷,接触角度范围为-90°~90°,分析B3螺栓钉孔周边应力分布的变化。

在各应力分量幅值最大的位置提取正应力σx的剪切应力分量τyz,见图7。图7显示正应力和剪切应力的分布形状为“枫叶状”,与文献[16]和[17]假设的余弦分布有较大差异,在45°/135°和90°位置出现应力的极大值。σx幅值大小通常是决定钉孔是否发生破坏的因素。当温度升高至100 ℃时,45°和90°的σx分别提高24.0%和27.8%,45°和90°的τyz分别提高16.4%和27.3%,其他应力分量的分布规律与上述基本一致。值得注意的是,剪切应力的极大值出现在45°/135°位置,而非90°位置。

2.2 考虑热残余应力模型

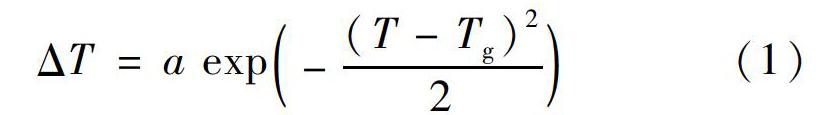

复合材料热固化成形过程会在材料内部产生水平较高、自相平衡的热残余应力。热残余应力的存在使复合材料部分区域受压,从而导致意外破坏。为将热残余应力引入到模型中,首先假设玻璃态转化温度Tg=180 ℃,在均匀温度载荷上施加附加残余应力载荷为

式中:a为相关常数。考虑到附加残余应力的随机性,每组模型进行5次仿真,将得到的结果取平均值。

热残余应力对3个螺栓钉载比例的影响见表4。在考虑接头中存在的残余应力时,B3螺栓与B1螺栓的钉载比例都略有增加,分别增长1.92%与0.67%,同时B2螺栓的钉载比例相应地下降2.59%,造成这种现象的原因可能是热残余应力的存在使钉载重新分配。将考虑热残余应力影响的钉孔周边的σx和τyz与基本模型的结果进行对比,见图8。在考虑热残余应力时,正应力σx与剪切应力分量τyz的极大值均提高10%左右。对比钉载分配结果,虽然钉载比例的总改变量较小,但是钉孔周边应力水平却有较大的升高,所以在复合材料接头的热分析中应当考虑热残余应力的影响。

3 试验与模型验证

3.1 试验设计

试验件尺寸与图1保持一致,各组成部分的材料与仿真模型保持一致。试验装置见图9,包括温控箱,Zwick/Roell系列万能试验机,应变片及应变测量设备,热电偶及配套巡检仪和热补偿板等。同时,为减弱单搭接接头拉伸对弯矩的影响,在接头两端分别胶粘铝合金垫板。

采用电测法测量接头的钉载分配,应变片为中航制BE120中高温系列应变片,其适用温度区间为-40~150 ℃,复合材料表面共布置18个单向应变片,其中每个螺栓的前方布置4个应变片,B2螺栓横向两侧布置2个应变片用于检测结构是否发生扭动,应变片布置见图10。

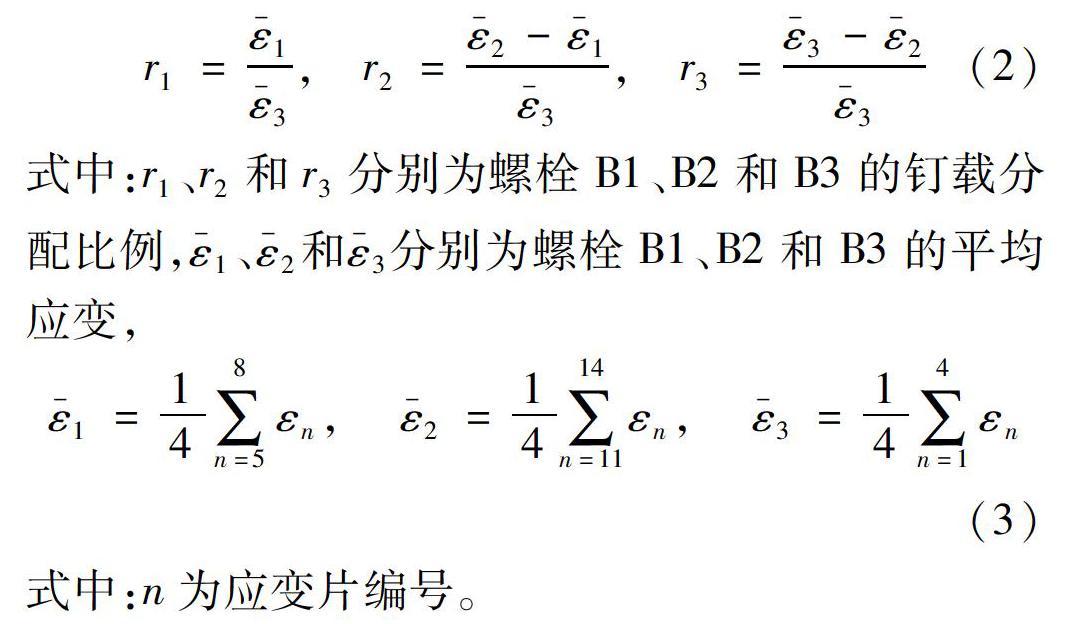

复合材料为各向异性,其热补偿与一般各向同性材料不同,需要按不同的方向予以补偿。3个螺栓的钉载比例可以由试验中测得的应变计算得出,计算公式[8]为

3.2 试验过程

对试验件进行数次幅值较小的加载-卸载循环以消除初始装配间隙,直至输出的载荷-位移曲线基本一致。

在万能试验机正式加载之前,温控箱对试验件加热至试验温度,考虑到温控箱对流的不均匀性与温度补偿的需要,将3个高灵敏度热电偶布置在复合材料板钉孔附近,检测试验件表面温度,达到指定温度后保持1 h左右。逐渐施加力载荷直至达到预定载荷10 kN,采集数据后卸载,试验结束。共进行3组试验,分别计算钉载分配结果,取平均值与仿真结果进行比较。

由式(2)和(3)分别得到20和100 ℃情况下3组试验的钉载分配情况,计算其平均值并与有限元仿真结果对比,见图11。试验结果与基本模型仿真结果基本一致,B3号螺栓承担的载荷最大,其余2个螺栓的承载比例相对较小。对比图2可知,温度升高时,B3螺栓的承载比例增大,而B1螺栓的承载比例下降较大。

3.3 钉载分配试验与仿真模型对比

为验证有限元模型计算钉载比例的准确性,将2种模型100 ℃时的计算结果与试验结果进行对比,见图12。

由图12可以看出:对于传递载荷最小的B1螺栓,2种仿真模型得出的结果与试验结果基本一致;对于B2和B3螺栓,不同的仿真模型给出的钉载比例有所不同。试验测得的B3螺栓钉载比例为57.00%,与之最为接近的是考虑热残余应力的模型,钉载比例为55.06%,基本模型仅为53.14%。2种模型B2螺栓承载比例结果相似,试验钉载分配结果最小。总体来说,考虑热残余应力模型给出的钉载分配结果与试验结果最为接近,其误差只有2%,而基本模型误差相对较大。结合前文热残余应力对钉孔周边应力的影响,说明在接头的热分析研究中应当考虑热残余应力的影响。

4 结 论

利用ANSYS 14.5建立螺栓接头详细的三维有限元实体模型,并设计相应的试验进行验证,分析复合材料板与金属板接头在力和热载荷共同作用下的钉载分配与钉孔应力分布,得到以下结论:

(1) 温度升高使靠近加载端的螺栓承载比例增大,相应位置钉孔周边应力水平也有较大幅度的增加。考虑热残余应力计算出的结果比基本模型提高10%左右。

(2) 有限元模型得到的钉载分配结果与试验结果对比发现,考虑热残余应力的模型与试验结果最相近,所以模型中应考虑热残余应力的影响。

(3) 复合材料板与铝合金板接头钉孔周边应力分布呈“枫叶”状,与一些文献中假设的余弦分布有较大差异,值得关注。

参考文献:

[1] WASZCZAK J P. Failure mode and strength predictions of anisotropic bolt bearing specimens[J]. Journal of Composite Materials, 1971, 5(3): 421-425. DOI: 10.1177/002199837100500314.

[2] WALKER S P. Thermal effects on compressive behavior of IM7/PETI5 laminates[J]. Journal of Composite Materials, 2003, 38(2): 149-162. DOI: 10.1177/0021998304038648.

[3] ERIKSSON I, BCKLUND J, MLLER P. Design of multiple-row bolted composite joints under general in-plane loading[J]. Composites Engineering, 1995, 5(8): 1051-1068. DOI: 10.1016/0961-9526(95)00044-N.

[4] KRADINOV V, BARUT A, MADENCI E, et al. Bolted double-lap composite joints under mechanical and thermal loading[J]. International Journal of Solids and Structures, 2001, 38(44-45): 7801-7837. DOI: 10.1016/S0020-7683(01)00128-7.

[5] GILL R, KUMAR V, CHOUDHARY A. Failure analysis of bolted composite joint - a review[J]. Nonlinear Dynamics, 2014, 11(10): 482-488. DOI: 10.14445/22315381/IJETT-V11P294.

[6] 遲坚, 谢鸣九. 复合材料多排钉机械连接有限元分析方法研究[J]. 航空学报, 1998, 19(4): 499-502. DOI: 10.3321/j.issn:1000-6893.1998.04.024.

[7] 史红星, 王斌团. 复合材料层合板与金属板螺栓连接载荷分配研究[C]// 第17届全国复合材料学术会议(复合材料力学分论坛)论文集. 北京: 2012.

[8] 刘兴科, 李亚智, 刘向东, 等. 金属和复合材料多钉连接钉载分配研究[J]. 航空工程进展, 2011, 2(2): 193-198. DOI: 10.3969/j.issn.1674-8190.2011.02.011.

[9] 张震, 吕国志, 文潘涛, 等. 多钉连接复合材料板钉传载荷的估算[J]. 科学技术与工程, 2007, 7(10): 2197-2200. DOI: 10.3969/j.issn.1671-1815.2007.10.003.

[10] MATTHEWS F L, WONG C M, CHRYSSAFITIS S. Stress distribution around a single bolt in fibre-reinforced plastic[J]. Composites, 1982, 13(3): 316-322. DOI: 10.1016/0010-4361(82)90016-7.

[11] WALKER S P. Thermal effects on pin-bearing behavior of IM7/PETI5 composite joints[J]. Journal of Composite Materials, 2002, 36(23): 2623-2651. DOI: 10.1177/002199802761675557.

[12] GOSWAMI S. A finite element investigation on progressive failure analysis of composite bolted joints under thermal environment[J]. Journal of Reinforced Plastics and Composites, 2005, 24(2): 161-171. DOI: 10.1177/0731684405042958.

[13] KIM J, YOON J C, KANG B S. Finite element analysis and modeling of structure with bolted joints[J]. Applied Mathematical Modelling, 2007, 31(5): 895-911. DOI: 10.1016/j.apm.2006.03.020.

[14] IREMAN T. Three-dimensional stress analysis of bolted single-lap composite joints[J]. Composite Structures, 1998, 43(3): 195-216. DOI: 10.1016/S0263-8223(98)00103-2.

[15] SCHN J. Coefficient of friction for aluminum in contact with a carbon fiber epoxy composite[J]. Tribology International, 2004, 3157(5): 395-404. DOI: 10.1016/j.triboint.2003.11.008.

(編辑 武晓英)