煤气化合成氨装置蒸汽系统优化探讨

2018-10-09吕小敏

吕小敏

(中国石化巴陵分公司煤化工事业部,湖南岳阳 414003)

某煤气化合成氨装置引进美国技术,以石脑油为原料生产合成氨,1979年建成投产。2003年进行“煤代油”项目改造,以煤为原料,生产粗煤气,经一氧化碳变换、酸性气体脱除、甲烷化成为合成气,在合成塔中完成氨合成反应,设计粗煤气产量为10亿m3/a,氨产量为43万t/a。装置2006年投产运行至今情况良好,但也发现一些设备和工艺限于当时的技术和投资等原因,存在较大可优化空间,特别是在蒸汽利用方面。

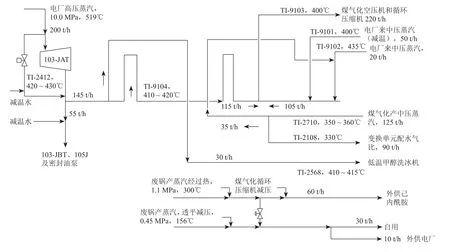

1 蒸汽系统现状分析

煤气化合成氨装置不同品质蒸汽种类多,用量大,自产蒸汽量较大但品质较低。蒸汽平衡见图1,具体蒸汽使用情况见表1。由图1和表1可知,高中压蒸汽用量大,主要用于驱动透平做功和参与一氧化碳变换反应。中压蒸汽来源较多,品质差别较大,存在较大优化空间。

2 优化方案分析

2.1 提高高中压蒸汽品质

由表1可知,进入凝汽式透平表面冷却器的蒸汽焓值为2 597.24 kJ/kg,而电厂中压蒸汽焓值约3 272.11 kJ/kg,焓降为674.87 kJ/kg(即为中压蒸汽驱动透平做功的能力)。如果中压蒸汽温度能够提高1℃,中压蒸汽焓值约增加2.35 kJ/kg,能源消耗增加0.072%,增加极小,而做功能力增加0.35%。煤气化装置驱动透平做功的中压蒸汽总用量约300 t/h,中压蒸汽温度提升1℃,可节约中压蒸汽约1 t/h。由此可见,尽可能提高驱动透平做功的高中压蒸汽温度,可以节约中压蒸汽。

1)中压蒸汽温度低。电厂中压蒸汽出厂温度430℃,进合成氨装置该蒸汽(流量50~70 t/h)温度仅400℃,相差30℃,主要原因是尿素装置生产期间,中压蒸汽流量120 t/h以上,为防止超温,电厂采用了减温设计。因此,若将电厂一侧管线温度尽可能控制在耐温设计值(425℃),则合成氨装置侧温度可稳定在419℃左右(实际效果也如此),理论上可节约中压蒸汽3 t/h以上。

图1 煤气化合成氨装置蒸汽平衡

表1 煤气化合成氨装置蒸汽使用情况

透平103 JBT、105 JT因为设备材质的限制,使用中压蒸汽压力为4.1 MPa,温度为365℃,由426℃中压蒸汽加减温水降温使用,做功能力降低了21%左右,因此,若采用耐高温设备对透平和中压蒸汽管道材质进行升级改造,预计可节约中压蒸汽10 t/h。按目前中压蒸汽价格140元/t计算,效益约1 000万元以上,但改造成本较大,收回成本需5年左右。

2)中压蒸汽管线长、保温效果差。装置从电厂引入的高、中压蒸汽管线长约1.5 km,通过检测保温材料表面温度,发现多段管线表面温度在50℃以上,保温效果较差,热量损失较大。因此,需确保高、中压蒸汽管线保温材质的保温效果,并定期检查可减少蒸汽热量损失,节约蒸汽用量。

2.2 提高表面冷却器真空度

从表1可知,蒸汽驱动透平做功后进入表面冷却器的绝对压力和温度平均约为0.011 MPa、53℃,若能使压力和温度分别降低至0.008 MPa、48℃,则排汽焓值由2 597.24 kJ/kg降低至2 588.4 kJ/kg,降低8.84 kJ/kg,蒸汽做功能力增加8.84 kJ/kg,以中压蒸汽驱动透平做功为例,则中压蒸汽做功能力提高1.3%。确保表面冷却器系统严密性,定期对表面冷却器进行清洗,提高换热效率,降低循环冷却水温度,能有效改善真空度。

2.3 降低加热用蒸汽压力

混合式加热和间接式加热是目前蒸汽加热的两种主要形式。装置除氧器主要采用混合式加热,在满足加热温度要求的情况下,尽可能使用低品质蒸汽。如一氧化碳变换单元余热蒸汽和透平的乏汽品质都很低,只适合用于加热。

间接式加热用的蒸汽在冷凝后通过疏水器排出,冷凝温度为对应压力下的饱和温度。以1.1 MPa低压蒸汽间接式加热来分析蒸汽减压使用的效益,1.1 MPa对应的饱和水温度为188℃,焓值为798.64 kJ/kg,则加热的焓降为2 246.2 kJ/kg。若该低压蒸汽减压至0.5 MPa使用,对应的饱和水温度为158℃,焓值为670.67 kJ/kg,因此焓降为2 374.17 kJ/kg,热量利用率则提高了5.7%。

酸性气体脱除工艺采用鲁奇六塔工艺,其中甲醇—水分馏塔再沸器加热蒸汽初始设计1.1 MPa,经过分析测算,认为可以改用0.45 MPa饱和蒸汽,实施后再沸器蒸汽基本未增加,甲醇—水分馏塔工艺参数控制效果保持不变。

2.4 回收循环水余热

装置余热量较大,回收困难,如一氧化碳变换单元循环水余热粗略估算约在4.18 GJ,温度均低于150℃,甚至低于100℃。并且大部分回收方案都是回收余热产0.45 MPa和1.1 MPa低压蒸汽,回收方案投资较大,从公司整体来考虑,正效益不大。

但通过回收变换单元余热来提高粗煤气温度,则可改善一氧化碳变换单元预变换炉反应,降低水气比。即将变换工艺149℃的冷凝液经循环水冷却至常温后,送煤气化粗煤气洗涤塔,不经过降温处理,提高粗煤气温度。经测算,变换单元最高可节约工艺蒸汽6 t/h左右。因设备原因,目前变换工艺冷凝液温度提高至80℃左右,节约工艺蒸汽2 t/h左右。

2.5 梯级利用

高、中压蒸汽驱动透平做功,只能利用显热,而显热远小于蒸汽冷凝潜热,导致驱动凝汽式透平做功的高、中压蒸汽热量利用率很低,高压蒸汽热量利用率约25%,中压蒸汽只有20%左右。梯级利用的主要方法是先做功再加热,即高、中压蒸汽驱动透平先做功,利用较大部分显热后,再抽出低压蒸汽,低压蒸汽加热能力和高中压蒸汽相差较小。

工艺蒸汽进入一氧化碳变换单元配水气比时,压力由4.7 MPa减压至3.7 MPa,减压幅度较大。根据梯级利用的原则,如果利用该股蒸汽先驱动透平做功,再去变换单元,通过测算,可替代960 kW的电机做功,节能效益明显。

2.6 能源换产品

最典型的能源换产品方案是在装置运行负荷设计范围内,尽可能提高负荷。目前该装置尽可能保证在95%的高负荷运行,年平均负荷已达93.5%。

具体的能源换产品方案需要对各生产装置深入分析,找出能耗与物耗关联节点,通过理论测算与试验相结合寻找最佳工艺参数。如水气比是一氧化碳变换单元最重要的工艺参数,水蒸汽与一氧化碳反应生成氢气和二氧化碳。提高水气比,更多一氧化碳参与反应,变换出口一氧化碳含量降低。但是水气比高,蒸汽消耗增加,变换余热增加,后续的余热回收困难,多产的0.45 MPa蒸汽放空。笔者分析了水气比与变换出口一氧化碳含量及变换余热回收的关系,提出在气温较低尤其是冬季采暖水投用时,水气比由1.02提高至1.04,工艺蒸汽消耗增加约2 t/h,但是变换出口一氧化碳含量降低0.01%~0.02%(变换出口一氧化碳含量降低0.01%,每天多产氨1.3 t),并且多产出的0.45 MPa余热蒸汽能够较好利用,整体效益较明显。

3 优化效果

2016年下半年开始对蒸汽系统进行了多次诊断和分析,相关优化措施如提高电厂中压蒸汽温度、改善保温、提高表冷真空度、回收循环水余热以提高粗煤气温度、提高冬季水气比操作等实施后效果良好。2017年,合成氨装置综合蒸汽消耗同比降低0.1 t/t(即生产每吨氨蒸汽消耗降低0.1 t),相当于节约蒸汽6.5 t/h左右,减少生产成本700余万元,节能降耗明显。

4 结论

装置工艺优化和改造方案的实施,需要结合装置具体情况进行全面系统性分析。对蒸汽系统优化利用分析研究和技术方案的实施,取得了较好的节能效果,为下一步煤气化合成氨装置蒸汽系统优化工作深入开展打好了基础。