浅冷油吸收技术在炼厂饱和干气回收中的应用

2018-10-09张敬升李东风过良刘智信

张敬升,李东风,过良,刘智信

(中国石化北京化工研究院,北京 100013)

炼厂干气主要产自常减压蒸馏、催化裂化、延迟焦化等装置,其富含氢气、C1~C4等轻烃资源和少量杂质,是一种重要的石油化工资源[1]。炼厂干气之前大都被用作燃料烧掉,造成了资源浪费和环境污染。另外,乙烯是重要的石化基础原料之一,其生产能力和技术水平已成为了衡量一个国家石化行业发展的重要指标。在许多国家,例如中国,乙烯生产主要采用轻质油进行裂解,原料成本高[2]。鉴于此,回收炼厂干气中的低碳烃替代部分轻质油作为乙烯原料,即可提高干气资源的利用价值,又可使裂解原料轻质化而降低单耗,从而降低乙烯的生产成本。

常用的炼厂干气回收方法主要有深冷分离法[3]、变压吸附法[4-7]、水合物分离法[8-11]、油吸收法等,其各具特点[12]。中国石化北京化工研究院针对国内炼厂干气回收的现状,在中冷油吸收技术和炼厂吸收稳定技术的基础上,通过对吸收剂类型和操作条件进行优化组合,开发出了浅冷油吸收法回收炼厂干气成套技术[13-21]。该技术可实现在浅冷(10~15℃)的操作条件下对炼厂干气进行分离,具有回收率高、产品品质高、流程简单、操作简便、运转周期长、对原料适应性强、能耗相对较低等优点,已成功应用于多家企业。

1 炼厂干气资源现状

炼厂干气可分为两大类:一是催化裂化、催化裂解和热裂解等装置副产的含烯烃较多的不饱和干气,二是以焦化、常减压蒸馏、加氢、重整等装置副产的不含或者仅含少量烯烃的饱和干气。国内某石化公司炼油厂副产的饱和干气量约有20万t/a,包括焦化干气和临氢干气,目前主要作为燃料气直接排入瓦斯管网,造成了资源的浪费。这部分饱和干气中乙烷和丙烷含量超过20%(φ),具有很大的回收价值。

2 干气回收工艺流程

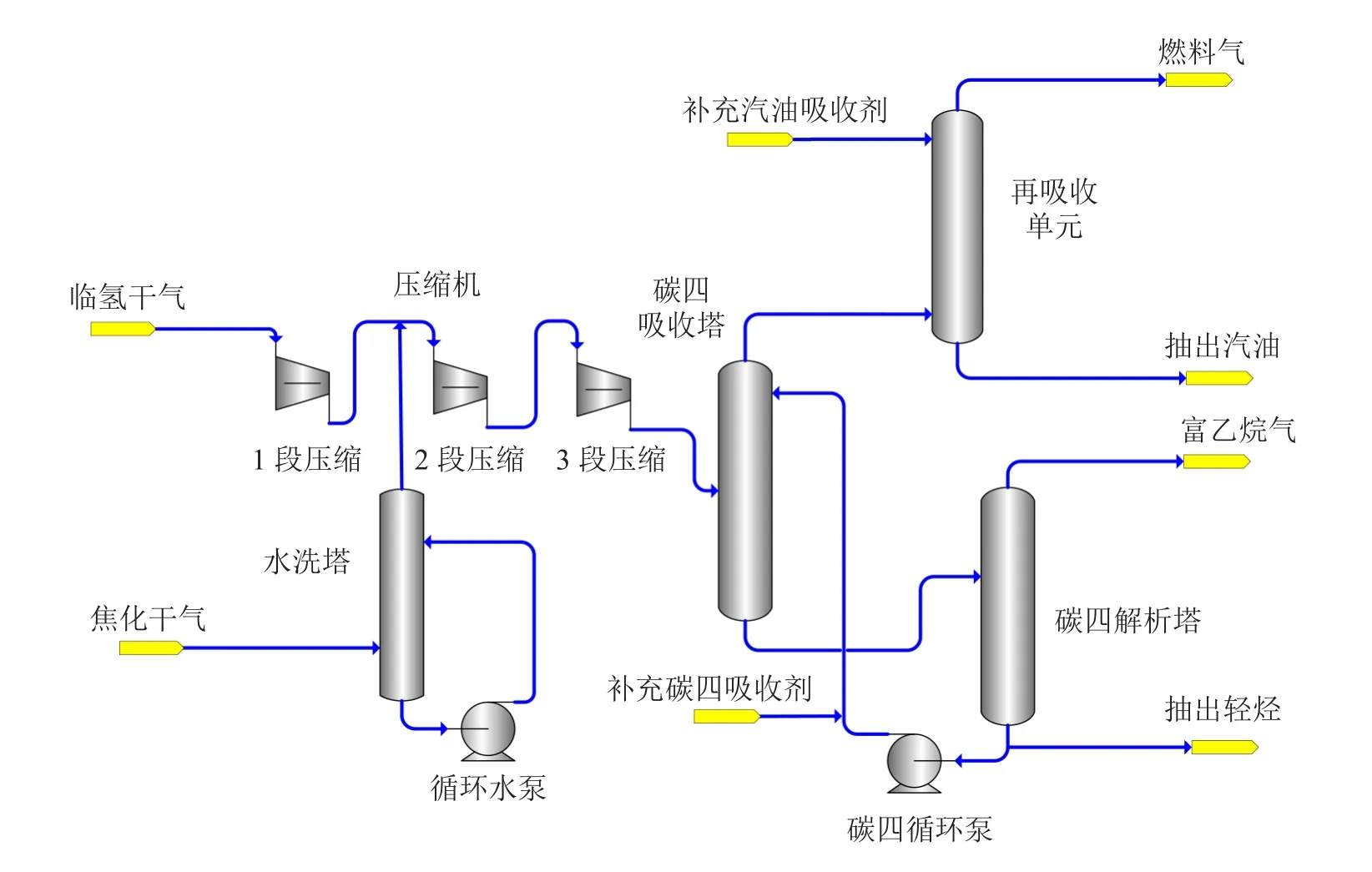

为达到资源综合利用和提高企业经济效益的目的,该石化公司采用浅冷油吸收法回收炼厂干气成套技术,建设了一套饱和干气回收装置,装置规模为20万t/a,设计负荷为50%~110%,装置年运行时间为8 400 h。该饱和干气回收装置主体部分包括水洗单元、压缩单元、C4吸收单元和再吸收单元,流程示意见图1。

图1 炼厂饱和干气回收装置工艺流程示意

2.1 水洗单元

因焦化干气中不可避免的携带有焦粉,而焦粉会严重影响设备尤其是机泵和压缩机的正常运行,因此在该装置内设置了水洗单元。水洗单元主体为水洗塔,焦化干气从塔底进入,在塔内利用喷淋水洗的方法脱除干气夹带的焦粉。为节约洗涤水耗量,塔内大部分洗涤水依靠塔釜循环泵进行循环,塔釜仅采出部分含油含焦粉的污水送至焦化装置的污水处理系统,同时补充部分新鲜水以维持塔内洗涤水的平衡。焦化干气因进入界区的压力较高,为节省能耗,经水洗脱除焦粉后送入压缩单元的干气压缩机二段。

2.2 压缩单元

因干气来料压力较低,而高压有利于提高油吸收效果,因此在该装置压缩单元采用一台三级离心式压缩机对原料干气进行增压。来自界区外的临氢干气首先送入压缩机一段进行压缩,压力增至和焦化干气压力大致相同并经循环水冷却后,与水洗塔顶的焦化干气一起送入压缩机二段进一步增压、冷却,最后经压缩机三段压缩增压至工艺要求所需的压力条件(3.0~4.0 MPa)。从压缩机出来的高压气体,依次经过循环水和低温冷媒水冷却至工艺所需的温度(10~15℃)后送入C4吸收单元。

2.3 C4 吸收单元

饱和干气经压缩单元压缩、冷却后送入C4吸收塔中下部,从C4解吸塔塔釜出来的贫C4吸收剂经逐级换热、冷却后用泵从C4吸收塔塔顶打入,与干气逆流而下,吸收干气中的C2和C2以上组分后送入C4解吸塔;干气中未被吸收的甲烷、氢气、氮气等不凝气中夹带了部分C4吸收剂,将其送入再吸收单元回收夹带的C4组分。C4吸收塔釜再沸器采用0.5 MPa蒸汽作为加热介质,同时为了减少蒸汽耗量并提高能量利用效率,在C4吸收塔下部设置了2台中间再沸器,分别以C4解吸塔釜的贫C4和再吸收单元的贫汽油溶剂作为热源。

C4吸收塔塔釜吸收了C2和C2以上组分的富C4吸收剂,依靠压力差进入C4解吸塔中部进行解吸,塔顶解吸气经循环水冷却后进入解吸塔回流罐中进行气液分离,凝液送回塔顶作回流,气相即为回收主产品—富乙烷气,直接送乙烯装置乙烷裂解炉。C4解吸塔釜脱除了C2及C3组分的贫C4吸收剂经逐级换热、冷却后返回C4吸收塔循环使用。正常运行期间,为防止体系内的重组分累积导致塔釜温度过高,在C4解吸塔塔釜采出的贫C4吸收剂中分出一股轻烃去炼油装置处理,同时补充一股新鲜C4吸收剂打入C4吸收塔。C4解吸塔塔釜再沸器同样采用0.5 MPa蒸汽作为热源。

2.4 再吸收单元

限于相平衡的关系,C4吸收塔塔顶采出未被吸收的H2、N2、CH4等不凝气中夹带了的少量C4吸收剂。为将这部分C4吸收剂回收以减少吸收剂耗量,在装置内设置了再吸收单元。在再吸收单元,以稳定汽油或重石脑油作为再吸收剂,将不凝气中夹带的这部分C4组分进行回收。回收后的C4可送入C4吸收单元作为吸收剂使用,未被吸收的气体主要是甲烷和氢气,通过压力控制送到制氢装置作为制氢原料气。正常操作中,为避免重组分累积,从再吸收单元抽出一股少量的再吸收剂送至炼厂汽油吸收—稳定系统,同时为维持系统平衡,需将少量的稳定汽油或重石脑油补充到再吸收单元。

3 装置运行情况

该炼厂饱和干气回收装置建成后一次开车成功,经过不断优化调整生产操作,装置运行平稳。

3.1 装置原料

依据设计方案,该装置的原料主要有焦化干气和临氢干气,总量约23.8 t/h。后因炼厂整体规划调整,临氢干气原料有所变动,在装置实际运行期间,焦化干气平均进料量为8.3 t/h,受焦化装置切塔影响,有大幅波动,进料量低时为4.8 t/h,进料量高时达10.2 t/h;临氢干气量较为稳定,平均进料量6.4 t/h;原料干气总进料量为14.7 t/h。干气原料的设计值与实际运行值见表1,实际进料组成与设计值有较大出入,但装置运行负荷为设计负荷的61.76%,在50%~110%的装置设计操作弹性范围之内。

3.2 装置物平

该装置工艺进料包括焦化干气和临氢干气的混合气、补充C4吸收剂和汽油吸收剂,产品包括富乙烷气、甲烷氢、抽出轻烃和抽出汽油。装置工艺物料平衡数据见表2。从表2看出,由于原料的变化,各产物的收率也相应改变,因实际进料组分较设计工况偏轻,所以轻烃收率降低而燃料气收率增加。

依据装置的实际运行数据,经过测算,该装置的C2回收率(即富乙烷气中的C2量/原料干气中的C2量)大于95%,满足C2回收率不低于93%的控制指标要求,干气回收效果良好。

表1 饱和干气回收装置原料情况

表2 饱和干气回收装置总物料平衡 t/h

3.3 产品质量分析

对装置的产品进行多次取样分析,取其平均值,见表3。

由表3看出,装置主产品富乙烷气中各组分占比满足控制指标要求,甲烷和C4以上重组分含量低,是良好的乙烯裂解原料,可直接送入乙烯厂的乙烷裂解炉。但因实际临氢干气与原设计的组成及流量差别较大,装置依据原设计参数进行操作,导致抽出轻烃中的C2+C3含量超标,后续按照实际的进料状况进行调整优化装置操作参数,即适当降低C4解吸塔顶压力并提高C4解吸塔釜温度之后,解吸效果提升,抽出轻烃中的C2+C3含量已控制在7%以内,达到控制指标要求。另外,吸收尾气即燃料气中C2及以上组分含量低于2%,对干气的回收分离效果达到预期。

表3 产品组成

4 结论

采用浅冷油吸收法回收炼厂干气成套技术对某石化炼油厂的焦化干气和临氢干气进行分离回收,从实际运行情况来看,在干气原料与原设计工况存在较大出入的前提下,该装置仍能达到良好的回收分离效果,C2回收率大于95%,得到的最终产品(富乙烷气)中C2+C3平均含量大于90%、甲烷平均含量小于3%,均优于设计值,是乙烯装置良好的裂解原料。