盾构主轴承检测与评估技术应用

2018-10-09吴朝来WUChaolai

吴朝来/WU Chao-lai

(中铁隧道局集团有限公司专用设备中心,河南 洛阳 471009)

随着城市建设的快速发展,盾构投入数量也在高速增长。如何确保盾构顺利掘进?如何保证盾构快速施工?在盾构施工时代归根结底是要保障良好盾构机况。那就需要通过先进的检测手段和技术来判断盾构的状态趋势,做到设备状态维修,始终以良好的机况面对复杂的地质条件。

1 盾构主驱动结构介绍

盾构主轴承是支撑盾构刀盘的重要承载部件,承载着盾构运转时的主要荷载。盾构主轴承主要包含滚子、内、外圈和保持架组成。滚子又可以划分为主推力、反推力和径向滚子3种形式;径向滚子承载着径向力;反推力规则承载反推力和倾覆力矩。主推力滚子则承载着刀盘推进力和刀盘自重形成的倾覆力矩。盾构主轴承承载的最大力是轴向力。外圈作为双半套圈组合结构,依靠内六角螺栓连接起来。内圈是大齿圈,刀盘与刀盘连接体依托高强度的螺栓进行连接,主驱动马达运用减速箱驱动小齿轮运行,小齿轮与大齿圈带动刀盘运动。在主轴承高负荷的运转过程中主要依靠润滑油来保证各个摩擦副之间的润滑和油膜的建立,并通过几道密封隔离外界的泥水和杂物,确保主轴承的安全使用。

2 工程介绍

为进一步验证设备检测技术的作用,将其使用在苏州地铁4号线某小松盾构上,苏州市轨道交通4号线(主线)总体呈南北走向,连接了相城、苏州古城、吴中区、吴江市松陵等重要片区。主线全长约42.030km,设车站31座,均为地下站。本区间,全长1 538.614m,为双向隧道,隧道中心距离13.40~14.00m。隧道穿越地层主要为:③2粉质粘土、③3粉土、④1粉质粘土、④2粉土夹粉砂、⑤1粉质粘土及⑥1粘土层,土层抗压强度在5MPa以下,属于典型软土地质。

3 使用情况

3.1 检测方案制定

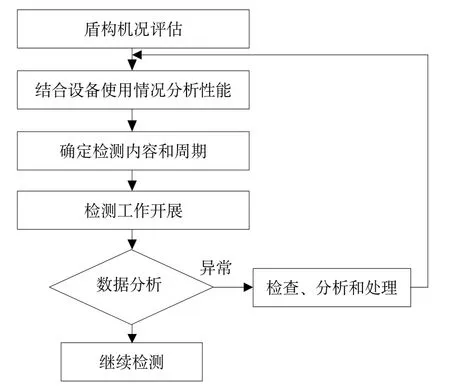

为确保设备检测技术在该盾构上有效使用,在使用前对其检测方式进行了制定,具体流程如图1所示。

图1 设备检测方案路线图

首先是对盾构进行全面评估,并结合盾构的使用历史对盾构的性能进行全面的分析和判断,再根据盾构情况确定检测内容和检测周期,最后在具体工作开展过程中通过对采集的状态信息进行分析判断,根据结果确定下步检测工作开展。

3.2 检测工作开展

为确保检测工作达到预期的效果,根据预先制定的检测实施线路开展盾构的检测和评估工作。

1)机况评估及分析 在盾构组装完成后对盾构进行了始发前的评估工作,尤其是对主轴承性能进行评估,通过评估,该盾构主驱动部分振动数值偏大,并结合设备的使用历程(6.9km),确定对主轴的承润滑油和振动值进行周期性检测,润滑油检测周期为1个月,振动检测为15天。

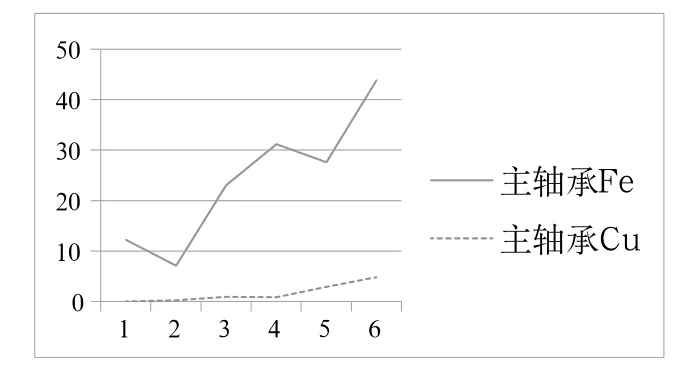

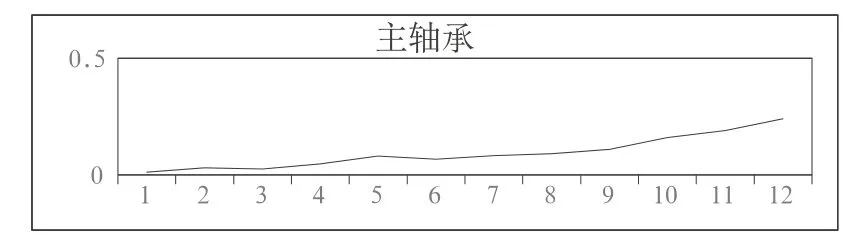

2)工作开展及数据分析 本区间1 538.614m的掘进过程中,共开展油液检测6次,振动检测12次,通过对本区间盾构使用过程中检测数据的采集、汇总和分析,该盾构主驱动润滑油中Fe和Cu元素含量处于上升趋势,振动值也处于上升趋势。通过图2和图3曲线可以判断该设备状态处于劣化趋势,设备可能存在异常磨损和损伤,须对该盾构主轴承进行解体检查。

3)解体检查 根据该盾构在使用过程中的检测情况,主轴承及附件可能存在异常磨损和损伤,为确保该盾构在下一项目顺利、安全使用,对主轴承及附件进行了解体检查,具体情况如下:①各排滚子及滚道面部分表面有面积不等的轻微锈蚀、点状异物压痕和轻微的麻点剥落,主推力滚子及滚道表面锈蚀较为严重,从锈蚀坑特征观察应为早期锈蚀;②两个主推力滚子端面发现较为严重的裂纹;③轴承大齿圈齿面检查发现啮合斑点异常,集中在齿面宽度的3/5范围内,接触部位有明显磨损,磨损量在0.7mm左右,在齿端接近分度圆的倒角处均有较为明显的三角形啃伤。

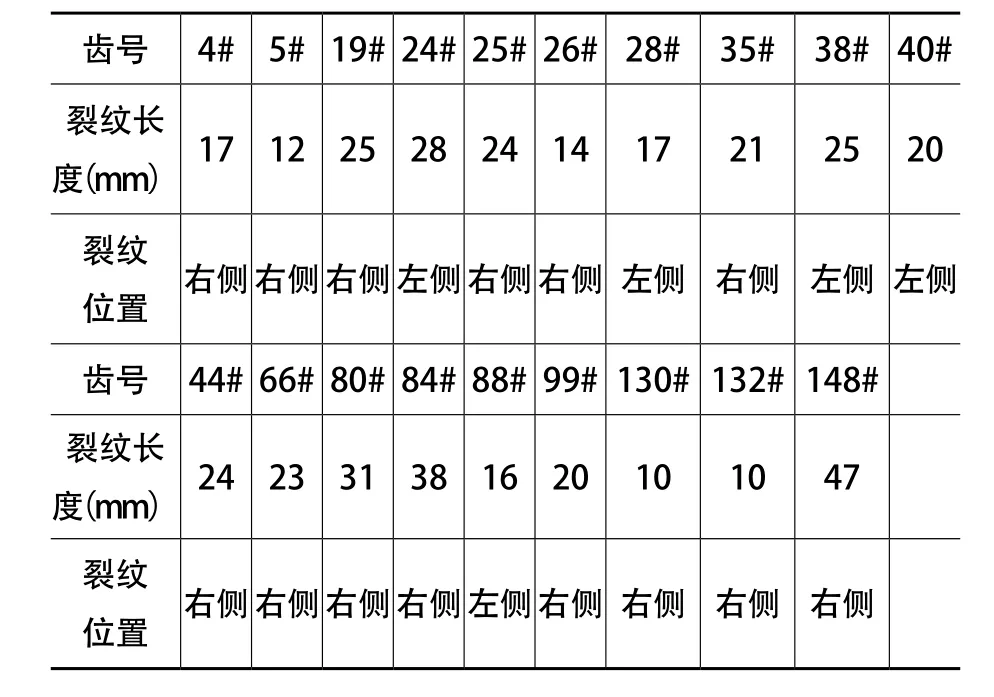

主轴承着色探伤发现内齿圈检测发现19处齿面裂纹,裂纹大部出现在齿面右侧,裂纹齿的编号及裂纹长度见下表1所示。

4)故障处理 为确保盾构主轴承及附件的修复质量,将该主轴承及附件委托专业厂家进行了维修和再制造,确保达到使用要求。

图2 油液检测元素含量趋势图

图3 振动趋势图

表1 主轴承内齿圈齿裂纹

4 结论与讨论

通过本次将设备检测技术成功在盾构上应用,并取得的良好效果,说明了设备检测技术在盾构施工领域的总要性和使用性,为盾构使用由事后维修向状态维修提供了科学依据,为行业设备科学化管理奠定了基础。虽然设备检测技术在盾构使用上有了长足的进步和发展,但如何进一步检测盾构及部件的剩余寿命仍是我们长期研究和探索的难题。