高炉降低碳素消耗技术研究

2018-10-08车玉满郭天永孙鹏姜喆姚硕费静

车玉满,郭天永,孙鹏,姜喆,姚硕,费静

(鞍钢集团钢铁研究院,辽宁 鞍山 114009)

随着低碳经济时代的到来,钢铁企业环境压力急剧增加,以碳素作为能量流和物质流主要载体的高炉炼铁工艺面临前所未有的挑战[1]。由于高炉工艺能耗占钢铁联合企业总能耗的70%以上,温室气体CO2排放量占钢铁联合企业CO2排放量的90%以上。因此,降低工序能耗、减少温室气体CO2排放,将作为高炉工序的发展方向[2-3]。

由于高炉冶炼过程的复杂性和不可预测性,不同企业的高炉碳素消耗水平一般不同,甚至同一企业不同高炉之间的碳素消耗水平也存在较大差异。本文利用鞍钢2号高炉 (3200 m3)和11号高炉(2580 m3)的实际生产数据,分析了影响2座高炉碳素消耗的具体因素,并提出改进方向和途径。

1 高炉冶炼过程碳素流构成

高炉内碳素消耗主要是燃烧产生热量和生产还原剂CO,在高温条件下CO还原铁氧化物,最终生成液态铁水和CO2。从大方向上看,高炉燃料比主要由参与还原反应的碳素消耗和未参与还原反应的碳素消耗构成。

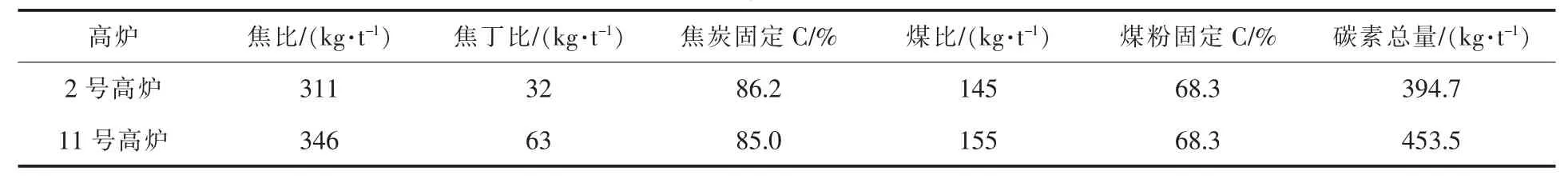

为分析高炉内碳素消耗途径,结合鞍钢2号高炉和11号高炉生产实际,逐项对比分析2座高炉的生产数据。2座高炉入炉碳素总量(见表1)分别为 394.7 kg/t、453.5 kg/t。

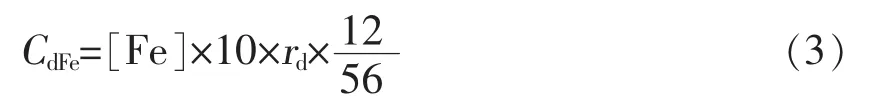

如果不考虑高炉本体及焦槽除尘灰中碳素消耗,未参与还原反应的碳素消耗主要是由煤气带走。2座高炉参与还原反应与未参与还原反应的碳素总量见表2。表2中数据表明,2座高炉未参与还原反应的碳素量基本相同,而参与还原反应的碳素量却存在较大差异。

表1 2座高炉入炉碳素总量

表2 2座高炉参与还原反应与未参与还原反应的碳素总量

2 参与还原反应的碳素消耗分析

高炉冶炼过程参与还原反应的碳素消耗主要包含以下几个方面:① 生铁渗碳;② Si、Mn、P等元素还原及脱S;③铁直接还原;④风口前燃烧。根据高炉生产的实际数据,可以用理论方法计算出参与还原反应的碳素消耗量。

2.1 生铁渗碳消耗碳素量

生铁渗碳消耗碳素量与铁水成分和温度有关,高炉一般不化验铁水中[C]元素含量,但可以利用如下经验公式计算:

式中, [C]、[Si]、[Mn]、[S]、[P]分别为铁水中各元素质量百分数,%;tpig为铁水温度,℃。

按公式(1)计算,2座高炉铁水渗碳消耗碳素量如表3所示。表3中数据表明,2座高炉铁水渗碳消耗碳素量相差不多。

2.2 Si、Mn、P等元素还原及脱S消耗碳素量

Si、Mn元素还原与高炉操作炉温有关,也与入炉Si、Mn元素负荷有关;P元素在高炉内100%还原,仅与P负荷有关;脱S与炉温和造渣制度有关。Si、Mn、P等元素还原及脱S消耗碳素量可以按如下公式计算:

式中,Cd为Si、Mn、P等元素还原及脱S消耗碳素量,kg/t;u为渣比,kg/t; (S)为渣中 S元素质量百分数,%。

按公式(2)计算,2 座高炉 Si、Mn、P 等元素还原及脱S消耗碳素量如表4所示。表4中数据表明,2号高炉Si、Mn、P等元素还原及脱S消耗碳素量比11号高炉高0.7 kg/t,但差异不大。

表3 2座高炉铁水渗碳消耗碳素量

表4 2座高炉Si、Mn、P元素还原及脱S消耗碳素量

2.3 铁的直接还原消耗碳素量

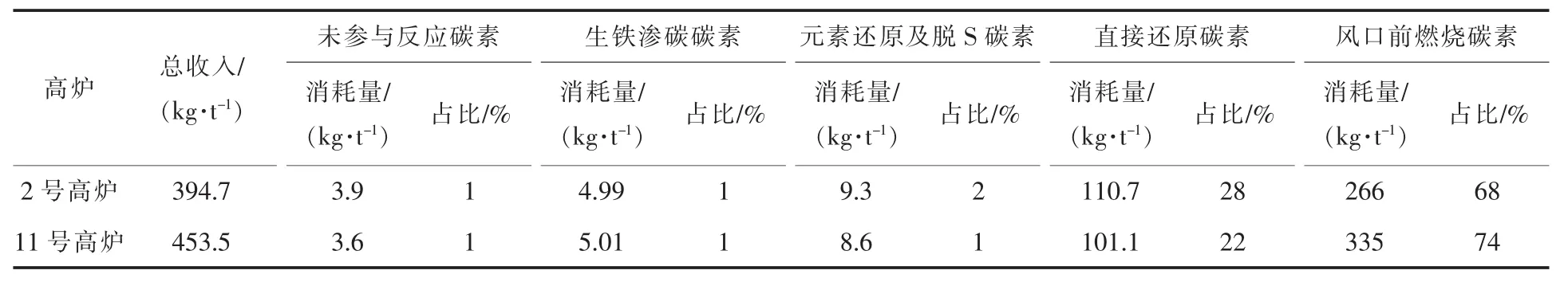

铁的直接还原消耗碳素量与高炉冶炼过程铁的直接还原度相关,计算公式如下:

式中,CdFe为直接还原消耗碳素量,kg/t; [Fe]为铁水质量百分数,%;rd为直接还原度,无量纲。

直接还原度计算过程比较复杂,一般可以借助里斯特操作线工具模型计算。根据2座高炉生产数据,2号高炉和11号高炉直接还原度分别为0.548和0.500,同时计算得2座高炉炉身工作效率分别为85.5%和84.5%。

按公式(3)计算,2号高炉和11号高炉直接还原消耗碳素量分别为110.7 kg/t和101.1 kg/t。2号高炉虽燃料比低、炉身工作效率高,但其直接还原消耗碳素量比11号高炉高9.6 kg/t。因此,降低高炉碳素消耗的重点不在于改善高炉直接还原过程。

2.4 风口前燃烧消耗碳素量

按物料平衡,风口前燃烧消耗碳素量=参与反应碳素总量-生铁渗碳消耗碳素量-元素还原及脱S消耗碳素量-直接还原消耗碳素量。因此,2号高炉和11号高炉风口前燃烧消耗碳素量分别为266 kg/t和335 kg/t,仅此一项,11号高炉比2号高炉多消耗碳素69 kg/t。

归纳以上计算结果,2座高炉碳素消耗构成和占比如表5所示。

表5 2座高炉碳素消耗构成和占比

表5中数据表明,在各项碳素消耗中,未参与反应、生铁渗碳及Si、Mn、P等元素还原及脱S消耗碳素量相差不多,直接还原消耗碳素量11号高炉比2号高炉少9.6 kg/t,风口前燃烧消耗碳素量11号高炉比2号高炉高69 kg/t。因此,降低11号高炉风口前燃烧消耗碳素量则成为重点。(由于煤气中CH4含量较少,上述计算未含生成CH4消耗的碳素量。)

3 影响风口前燃烧消耗碳素量因素

风口前燃烧消耗碳素量主要与还原剂CO生成量、吨铁风耗、煤气发生量和还原剂CO消耗量有关。

3.1 还原剂CO生成量、吨铁风耗和煤气发生量

风口前碳素燃烧消耗是通过与鼓风中带入O2发生反应生成CO而进行的,即发生如下化学反应:

按公式(4)计算,2号高炉和11号高炉风口前CO生成总量分别为720 m3/t和830 m3/t,即11号高炉风口前CO生成量比2号高炉多110 m3/t。

由于风口前碳素过剩,还原剂CO生成量主要由鼓风中总O2量决定,即鼓风中O2、富氧带入O2、大气湿度分解产生的O2。理论上可以利用高炉操作数据中风机风量、富氧量和大气湿度等进行计算,但由于风量表精度、送风系统漏风率等数据难于掌握,一般采取文献[4]提供方法计算吨铁理论耗风量。根据2座高炉炉顶煤气成分、碳素消耗实际数据,计算2号高炉和11号高炉风量、炉顶煤气发生量,如表6所示。表6中数据表明,2号高炉吨铁风耗和煤气发生量分别比11号高炉少119 m3/t和187 m3/t,炉顶排放出未得到有效利用的CO量2号高炉比11号高炉少71.7 m3/t。因此,11号高炉重点是减少未得到有效利用的CO量,即提高煤气利用率。

表6 2座高炉吨铁风耗和煤气发生量

3.2 还原剂CO消耗量

高炉内还原剂CO消耗主要是还原铁氧化物。在570℃以上区域,主要发生如下还原过程:

式中,n是间接还原CO过剩系数。

式中,φ(CO2)为煤气中 CO2含量,%。

在直接还原区域,铁氧化物发生如下还原过程:

由于煤气平衡时成分与温度有关,因此n是温度的函数,文献[5]推荐不同温度下理论上n的最小值如表7所示。

表7 不同温度下CO过剩系数

借助里斯特操作线工具模型计算,根据2座高炉生产数据,2号高炉和11号高炉在炉身工作效率达到100%时,2号高炉理想状态燃料比为441 kg/t,还有47 kg/t燃料比潜力;11号高炉理想状态燃料比为506 kg/t,还有56 kg/t燃料比潜力。

高炉的主要目标是在高效基础上追求尽可能低的燃料消耗,因此,降低CO过剩系数本质上就是提高煤气利用率,不仅与铁氧化物还原温度有关,还与还原过程动力学条件相关。

4 降低碳素消耗途径

综合上述分析,影响高炉燃料消耗的主要因素是风口前燃烧的碳素消耗量。理论上影响风口前燃烧碳素消耗量的主要因素有两个:一是吨铁风耗中带入总氧量,即鼓风和富氧所带入总氧量;二是铁氧化物还原过程CO需求量。因此,从以上两个途径降低碳素消耗。

4.1 降低吨铁风耗中带入总氧量

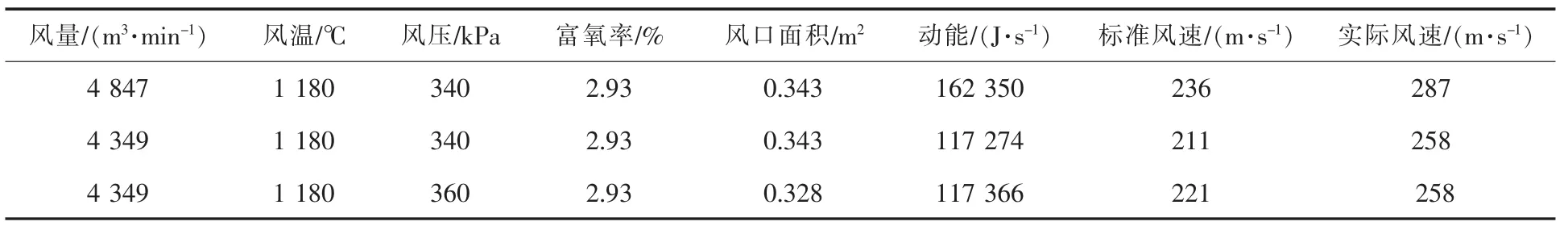

计算表明,相比于2号高炉,11号高炉风口前CO生成量多110 m3/t,煤气发生量多187 m3/t,吨铁风耗多119 m3/t。因此,在富氧量不变的条件下,11号高炉需要减少风耗119 m3/t才能保持风口前燃烧消耗碳素量与2号高炉一致,即需要在保持利用系数2.334 t/(m3·d)不下降的前提下,标准风量由目前4 847 m3/min减小到 4 349 m3/min,即单位炉容风量比由1.88下降到1.68。

由于风量变化会对风速、鼓风动能和煤气流初始分布产生重要影响,因此,操作制度需要做出适当调整,以保持炉况稳定、煤气流分布合理。具体做法是使鼓风动能和实际风速在合适范围内,即要求保持11号高炉鼓风动能为120 kJ/s,实际风速在250~260 m/s之间。目前,11号高炉风量偏大,鼓风动能和风速过大,焦炭在回旋区域内旋转速度过快,焦炭之间碰撞加剧,产生较多碎粉,造成死料柱扩大,影响料柱的透气性和透液性。采取措施:一是直接减少风量,风压和风口面积保持不变;二是提高鼓风压力,由340 kPa提高到360 kPa,同时风口面积由0.343 m2减小到0.328 m2。相关操作参数计算结果见表8。

表8 操作参数计算结果

建议高炉正确校对风量表,直接使用风量表中风量数据调整高炉操作参数,确保风速、鼓风动能和煤气流初始分布在合理范围内。

4.2 降低铁氧化物还原过程CO需求量

还原剂CO主要由风口前碳素燃烧以及矿石中FeO直接还原反应生成物构成,主要用于间接还原区域内铁氧化物逐级还原。铁氧化物还原过程不仅与还原速度有关,还与还原的气体产物扩散速度有关,因此,主要从如下三个方面降低铁氧化物还原过程CO需求量。

4.2.1 增加还原剂H2比例

H2作为还原剂,由于H2分子半径比CO小,且还原后的气体产物H2O分子半径也比CO2小,数学模型模拟计算表明,当炉身工作效率达到100%时,在810~1 100℃温度范围内,H2还原Fe2O3的速度是CO的18.5倍,H2还原Fe3O4的速度是CO的18.0倍,H2还原FeO的速度是CO的7.1倍;同时H2还原Fe2O3后产物H2O扩散速度是CO2的11.6倍,H2还原Fe3O4后产物 H2O扩散速度是CO2的24.0倍,H2还原FeO后产物H2O扩散速度是CO2的7.1倍。因此,增加还原剂H2含量,既可以提高高炉效率,还可以有效降低还原剂CO需求量。

还原剂H2来源主要由喷吹煤粉H元素和鼓风中带入湿度,因此,高炉适当增加H元素含量高的烟煤比例,以及在风口理论燃烧温度高时适当增加鼓风湿度,是增加还原剂H2的有效方法[6]。

4.2.2 提高铁氧化物还原效率

在间接还原区域,铁氧化物逐级还原,高温区域主要发生FeO还原反应,如果能改善铁矿石还原性,则CO还原铁氧化物速度和效率将会得到提高。因此,改善铁矿石还原性、尤其是改善烧结矿还原性能,可以降低还原剂CO需求量。而改善烧结矿还原性能,优化配矿、优化烧结过程参数,减少甚至杜绝烧结矿中难还原铁橄榄石 (2FeO·SiO2)含量是关键。由于烧结过程中铁橄榄石生成温度约为1 288℃,因此,需要控制好烧结温度、降低混合料SiO2和燃料配比。

4.2.3 降低铁氧化物还原过程CO过剩系数

铁氧化物还原过程CO过剩系数,不仅与平衡时煤气成分有关,也与温度有关。还原开始温度越低、需求的CO过剩系数越低(不同还原开始温度理论上过剩系数见表5)。因此,降低还原剂CO过剩系数主要通过以下途径:

(1)提高煤气利用率。坚持精料方针,降低渣比;有效控制实际风速、鼓风动能,保证风口循环区参数合适,稳定初始煤气分布;优化布料制度,扩大批重,增加料层厚度,减少布料偏析和矿与焦界面效应,增加焦窗厚度,改善高温区域炉料透气性。

(2)使用预还原炉料,降低铁氧化物还原的开始温度[7]。例如使用内配碳球团,降低煤气平衡时温度,使煤气平衡时温度由1 000℃下降到900℃,甚至850℃。由此,在理想状态下,CO过剩系数将会由3.52下降到3.17,有效降低还原剂CO需求量。

(3)使用高反应性焦炭[8],降低煤气平衡时温度。例如使用铁焦等,用降低焦炭开始反应温度的方法,降低高炉热储备区温度。

5 结论

通过对同一企业2座高炉实际生产数据的逐项对比,分析了影响碳素消耗的具体因素,为高炉降低碳素消耗提供了改进方向和途径。

(1)影响高炉碳素消耗的主要因素是风口前燃烧消耗碳素量。

(2)影响风口前燃烧消耗碳素量的主要因素有还原剂CO生成量、吨铁风耗、煤气发生量和还原剂CO消耗量。

(3)降低碳素消耗主要通过降低吨铁风耗中带入总氧量和降低铁氧化物还原过程CO需求量两个途径。其中铁氧化物还原过程CO需求量主要通过增加还原剂H2比例、提高铁氧化物还原效率、降低铁氧化物还原过程CO过剩系数来降低。