喷雾测试电控集成系统开发

2018-09-29潘浩星徐宏昌刘双寨

潘浩星, 徐宏昌, 刘双寨

(上海交通大学 机械与动力工程学院, 上海 200240)

0 引 言

喷油器是汽车发动机的关键零部件之一,其具体的性能参数与发动机燃烧系统的设计开发、燃油消耗、排放等重要指标密切相关。在实验室中以高温高压容器代替燃烧室作为喷油器的工作环境,通过调节容器内的温度和压力变换喷油器不同的工作条件进行测试[1-3]。

目前喷油器测试容器提供的测试范围:常温~1 000 K,压力0.1~6 MPa。在如此高温高压的环境中进行喷油器测试操作和调试,安全和高效成为第一要求。原有喷雾测试电控系统主要通过人工手动对温度和压力进行调节,人工监控安全状态并采取相应措施。系统的调节耗时长、稳定性差、测试效率低、安全性低[4]。基于此,本文提出了全新的喷雾测试电控系统方案,并且投入实际应用。电控系统基于模块化、自动化及无人化的理念,按照系统功能进行电气模块划分,使用PLC作为硬件平台对各模块进行电控集成。同时,将安防控制策略加入其中,使控制系统与实验室做到安防联动。除此之外,编写上位机的LabVIEW监控应用软件,使数据处理和测试监控更加灵活,并成为可扩展测试开发平台[5-6]。

1 系统设计

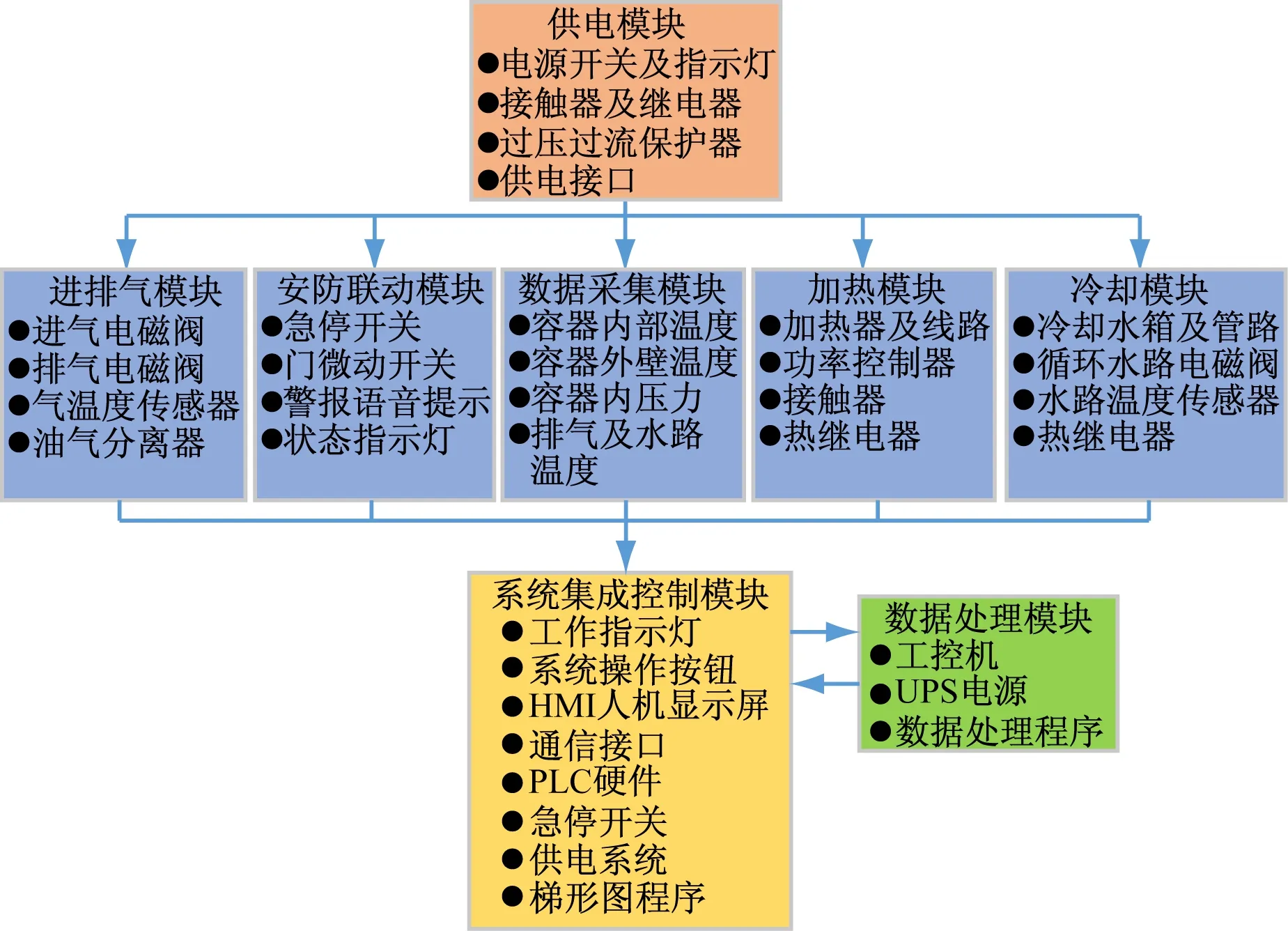

本系统围绕测试容器、相关的辅助系统及实验室三方面,采用中央集成控制方式对测试过程进行自动化控制。电气系统主要由供电模块、加热模块、冷却模块、进排气模块、数据采集模块、安防联动模块、系统控制器模块及上位机数据处理模块组成。其中系统集成控制模块是控制核心模块。各模块关系如图1所示。

图1 系统模块结构图

供电模块为系统中的其他模块提供电源。具有过压、过流、防短路等多种电路保护功能。

系统提供手动和自动两种控制模式。上电后默认为自动模式。通过HMI或上位机设定好目标测试温度、压力、数据运算方式等必要参数后,系统集成控制模块将自动对相关模块进行数据监控和命令输出。

进排气模块自动控制进气量来控制容器内部压力达到目标值。同时,对实验过程中所排出的油气混合物进行油气分离,以防止污染大气。加热模块根据设定值自动调节加热器的输出功率达到目标温度。温度和压力的全部采用PID闭环控制方式进行控制[7],保证系统快而稳地达到目标值并保持稳定。在此过程中,冷却模块中采用7 °C的标准冷却水对容器排出的油气混合气进行冷却并降温至30 °C以内,防止混合气过热。

数据采集模块分别对容器内外部温度和压力、排气温度、冷却温度、实验室门状态等进行数据采集。实时将数据传送到系统集成控制模块,控制模块将其与设置的关键参数阀值进行对比并在HMI或上位机上显示出来,根据超过阀值的比例进行分级处理。例如,实际压力超过目标值5%,界面报警提示;超过8% 声光报警提示;超过10%执行自动应急处理程序。实验过程中,根据实验室联动安防模块提供的数据,例如,实验室门状态、温度、湿度等实现自动终断测试等一系列动作;在实验过程中有人误闯入时,控制模块也将自动进行安全操作。同时,进行声光报警和语音提示。

操作人员既可以通过HMI监控实验过程,也可以利用RS-485通信[8],将控制模块与上位机连接起来,通过基于LabVIEW编写的软件进行更加灵活的人机交互。如远程控制、数据记录、曲线绘制、数学运算等。

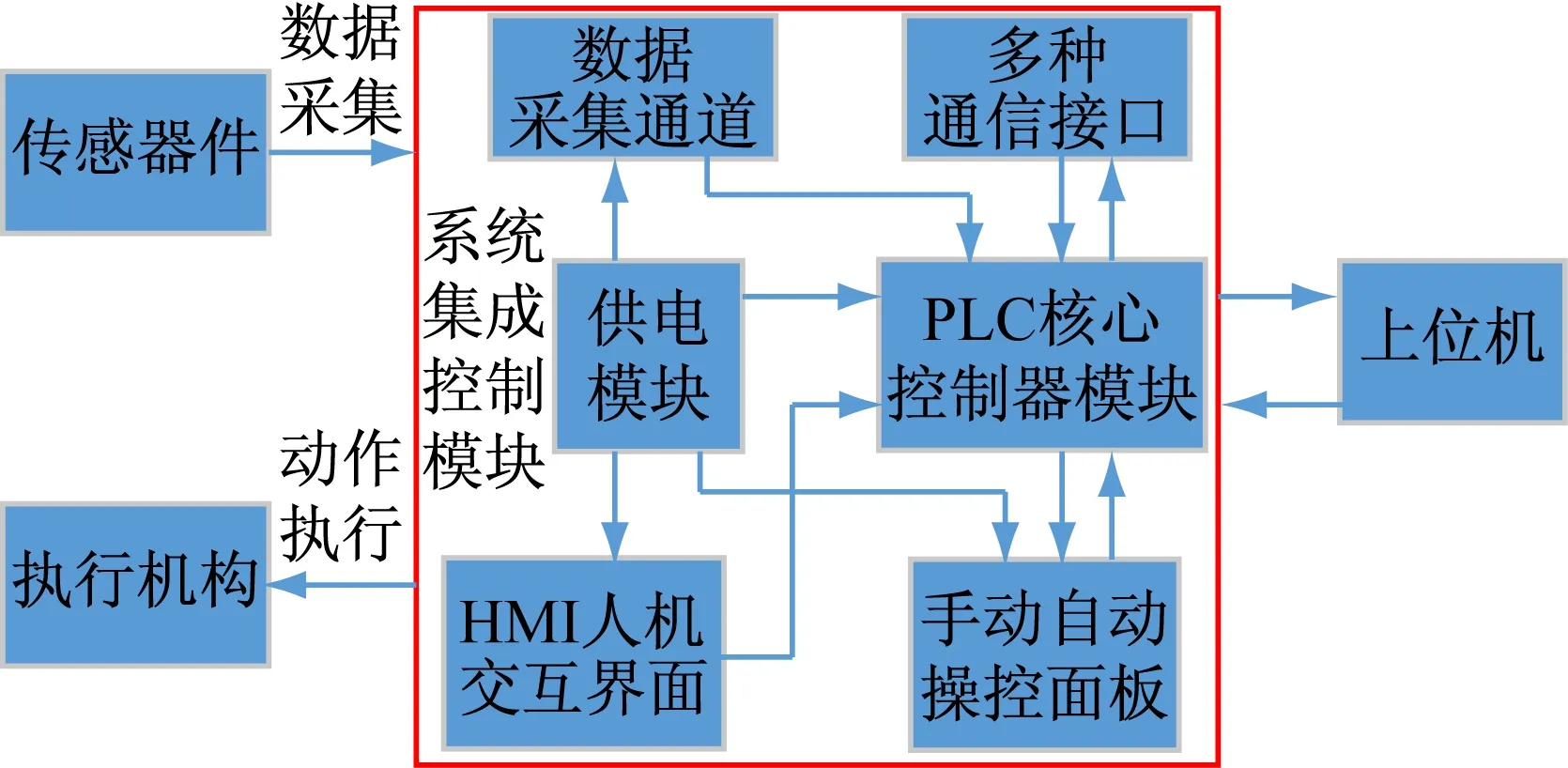

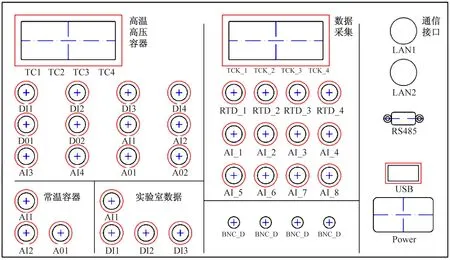

系统集成控制模块将其他电气模块连接在一起,进行集中自动化控制,大大降低了原有系统的操作复杂度,使用成本及测试空间。同时,大大提高了测试效率,安全性及可维护性。系统集成控制模块布局如图2所示。

图2 系统集成控制模块布局简图

2 硬件设计

2.1 PLC主控单元

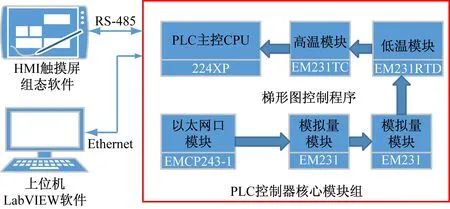

基于数据采集点数量、采集频率、制作成本、设计空间等因素,控制器采用西门子PLC S7-200系列CPU,数据采集模块及HMI触摸屏作为主控单元。包括1台224XP型号CPU,作为电控系统的下位机,具有2路RS-485通信接口,既可为HMI提供数据,又可以为上位机传送数据。具有14路数字量输入,10路数字量输出,可以满足开关量的输入和继电器的输出需求。2台EM231高温TC热电偶模块,共有8路温度采集通道,4通道采集容器内部温度,4路通道预留。1台EM231低温RTD热电阻模块,用于冷却系统排气和容器外壁温度采集及预留。1台EM231模拟量模块,8路通道用于采集压力信号及预留。1台EMCP243-1以太网模块,实现PLC下位机与上位机之间的以太网通信。1台Smart700IE 7 17.8 cm(7 in) HMI触摸屏,脱离上位机测试人员也可单独控制测试过程[9]。PLC主控单元结构如图3所示。

2.2 系统集成控制模块接口设计

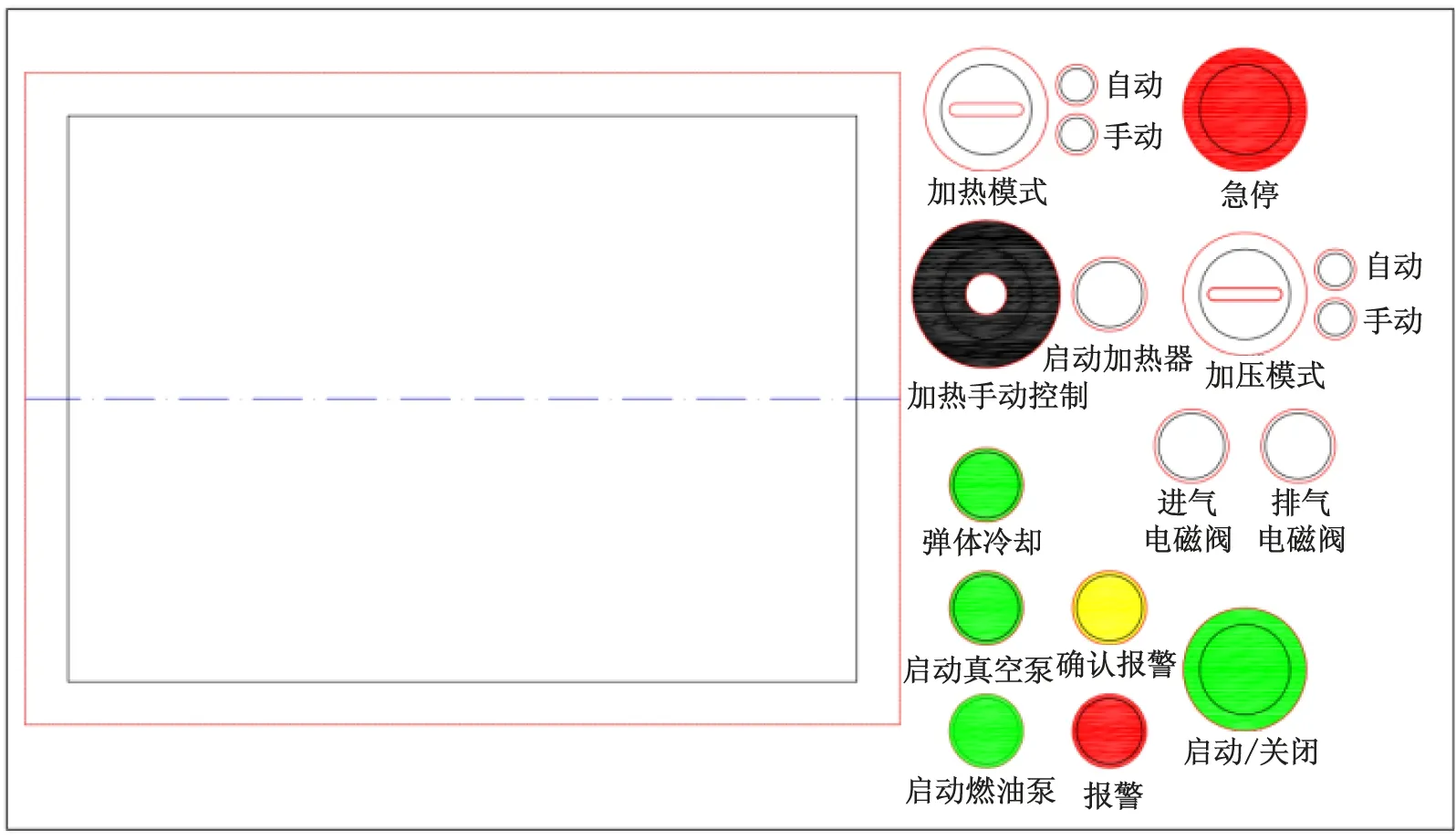

接口设计主要包括PLC数据采集接口、通信接口以及控制开关接口的设计。全部接口如图4和图5所示,分布在控制模块的前后面板上。

图3 PLC主控单元结构关系图

图4 系统集成控制模块前面板

图5 系统集成控制模块后面板

考虑到模块要具有一定的灵活性,因此采用手提式机箱模式。前面板中主要是控制开关接口部分和HMI部分,控制开关接口主要包括指示灯、按钮、调节旋钮、急停按钮等。测试人员在此面板上可以启动或停止控制模块,手动进行温度和压力控制、系统急停、进排气控制以及接收声光报警信息等。后面板包括PLC数据采集接口和通信接口两个部分。PLC数据采集接口主要包括当前系统数据采集部分和预留数据采集部分。当前系统采集部分不仅可以为高温高压容器提供数据采集接口,也可以采集常温容器压力数据以及实验室状态数据进行安防联动[10]。预留的数据采集通道包括温度,压力及BNC开关量。通信接口部分包括2路以太网接口,1路RS-485接口,1路USB接口。经过多次对系统集成控制模块内部电路和外观硬件设计方案的改进,成功对系统集成控制模块进行了组装,调试及实际测试。实物如图6所示。

3 软件设计

系统软件主要由基于梯形图语言的PLC控制软件,基于WinCC组态环境触摸屏监控软件及基于LabVIEW上位机监控软件组成。PLC控制软件是控制系统的核心[10-11],系统自动化控制,测试过程安全控制逻辑及实验室安防联动程序都在其中运行。触摸屏软件提供人机交互操作平台,可单独监控整个测试过程。上位机软件提供多种数据处理的功能并兼顾测试过程的监控功能。触摸屏和上位机都可对测试过程进行监控,可任选其一。

图6 系统集成控制模块实物

3.1 PLC控制软件

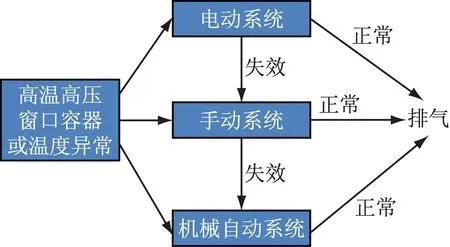

PLC控制软件中的有关测试和实验室安防程序是最基本的也是最重要的部分,其控制策略决定了系统的安全级别以及测试效率。其中压力保护策略如图7所示。

图7 三重压力保护策略

高温高压容器温度和压力的三重异常处理预案,包括:电动系统、手动系统和机械自动系统,3个系统并联控制,确保能对容器内的温度及压力进行冗余保护。系统正常工作时,手动系统与机械自动系统关闭,电动系统保证容器内的压力安全,当电动系统失效时,启用手动系统,当手动系统失效时,最后启用机械自动系统,三重系统共同保护容器内压力及温度的安全[11-12]。

此外,联动自锁功能将所有系统及模块(包括激光器,排气系统,进气系统,加热器及门)均相互关联,任何一个设备出现问题均会使其他设备停止工作或进入对人员和设备无害状态。

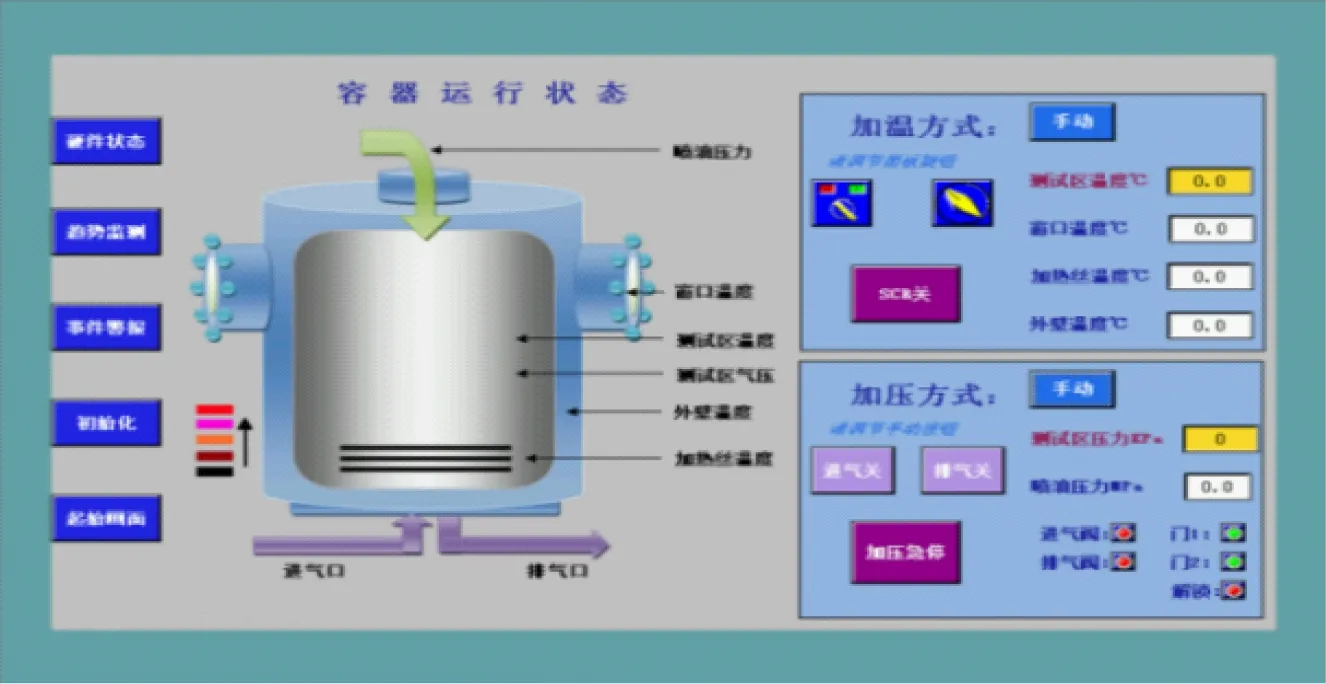

3.2 触摸屏组态监控软件和上位机监控软件

在WinCC环境下开发的触摸屏组态软件(见图8)具有界面友好、容易操作、画面状态联动等特点。操作人员能够一目了然地了解测试过程中各个参数的实时状态。同时,提供多种控制模式,硬件状态检测,初始化,报警记录等功能[13]。

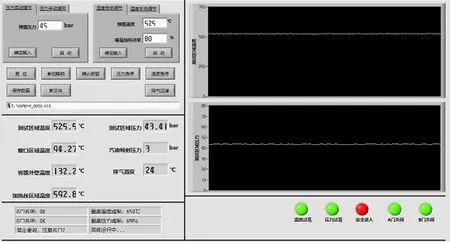

上位机监控软件(见图9)与触摸屏组态监控软件具有类似的功能,其在LabVIEW环境下进行开发[14-15],上位机通过RS-485或以太网口与系统集成控制模块相连,直接对测试过程进行操控。同时,提供更多的数据处理功能。

图8 触摸屏软件界面

图9 LabVIEW上位机软件界面

4 结 语

本测试系统在模块化、自动化及无人化理念的基础上,将原有测试系统根据功能进行多模块电气划分,系统集成控制模块对其他模块进行统一集成管理,使系统电控结构更简明合理。以PLC为核心控制单元在PID闭环控制方法的基础上实现了测试环境参数的自动化控制,大大简化了测试人员的手动工作量并提高了测试的效率。同时,加入实验室与设备,设备与设备及人与设备之间的互锁控制策略,保证人员和设备的安全,从而实现安防联动的功能。同步开发的LabVIEW上位机控制软件,为以后第三方电气设备集成和系统功能扩展奠定了基础。目前该系统在喷油器测试实验室已经成功应用,并已推广大多家整车企业,具有非常广阔的应用前景。