垂直轴风力机三维气动性能研究及优化设计

2018-09-28,

,

(陕西铁路工程职业技术学院,陕西 渭南 714000)

0 引言

人类对化石能源的大量开采逐渐导致能源危机,从而制约社会的发展与科技的进步[1-2]。伴随着清洁可再生能源的发展,太阳能、风能等可再生能源受到了越来越多的关注,风能具有分布时空范围广、开发成本低、生产过程清洁等优越性能[3-4],越来越受到社会和国家政府的大力支持。

风力机工作原理是将其动能转化为机械能,再将机械能转化为电能。在风力机发展过程中,水平轴风力机一直是研究的主要方向,且经过多年的发展其技术已相对成熟。对于垂直轴风力机而言,虽然具有很大的发展前景,但是目前发展相对滞后[5-7],其主要原因在于性能分析尚不完备,仍然有许多问题亟待解决[8]。近年来,各国研究人员开始采用数值模拟的方法对垂直风力机的气动性能进行计算模拟,但多采用二维简化。二维模拟属于简化的理想模型,难以反映风机工作下的真实情况,且由于只针对一个平面进行模拟,研究结果难以直接应用指导风力机的工业设计。在此背景下,利用CFD软件对垂直轴风力机建立三维模型,对其不同工况环境下的气动性能进行模拟优化,从而为垂直风力机的理论研究和结构设计提供参考依据。

1 数值模拟

1.1 模型选择

垂直风力机的实际运动是一个比较复杂的过程,但可以用数学的方法,描述风力机相关的流动规律和控制方程,为通过CFD软件分析风力机的运动和特性提供理论保证[9]。采用FLUENT软件,对风力机叶片旋转过程进行流体数值模拟计算。此时,叶片的旋转和外围风速都属于低速流动,并假定空气为不可压缩流体,无热量传递等。采取的分析思路如图1所示,只涉及到动量、质量守恒定律的有关运算。

图1 分析思路

1.2 模型的设定及假设

本文所采用的垂直风力机为五叶片,叶片的厚度为1 mm,形状为半圆形,叶片由外径为4 cm的圆柱连杆与中心旋转圆柱连接。五叶片的模型如图2所示。

图2 五叶片模型示意

在建立模型时,做了如下假设:

a.忽略对风机影响较小的连杆和中心旋转圆柱部分,仅考虑叶片部分。

b.假设来风一定时,叶片的旋转是稳定而具有周期性的。

c.不考虑重力加速度的影响。

d.认为外围空气为低速可压缩流体[10]。

1.3 计算工况

风力机入口风速为8 m/s,风力机的叶片宽度分别为0.76 m,0.80 m,0.82 m,0.86 m,叶片安装角度为0°,叶片的上下无封头,对风机叶片转速为16 r/min,17 r/min,18 r/min,19 r/min的情况分别进行研究。

2 结果及分析

2.1 风力机能量利用率计算结果

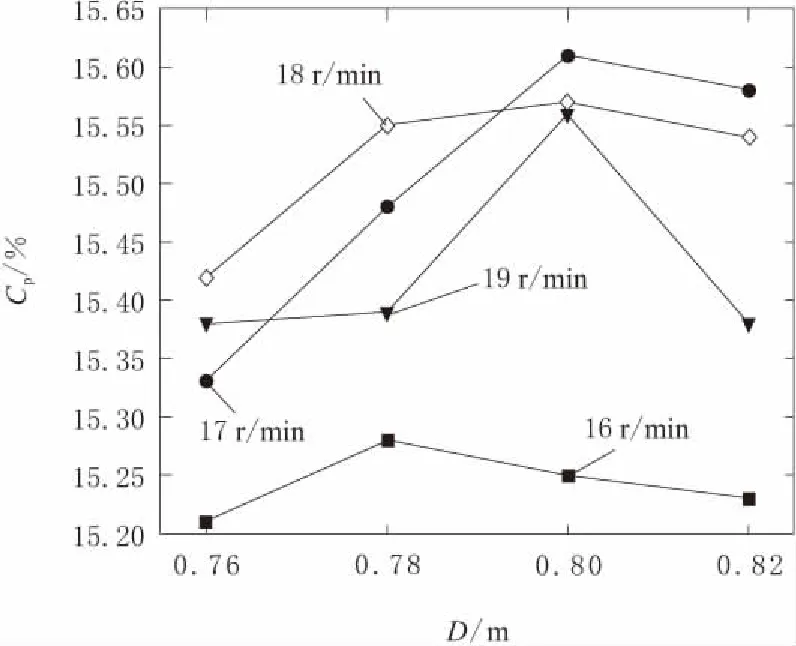

叶片高度1 m时风能利用率曲线如图3所示。由图3可知,对于叶片高度为1.0 m的风机,其最优风能利用率出现在转速为17 r/min,叶片宽度为0.80 m时,最优风能利用率为15.61%。

图3 叶片高度1 m时风能利用率曲线

2.2 不同叶片宽度时湍动能的云图

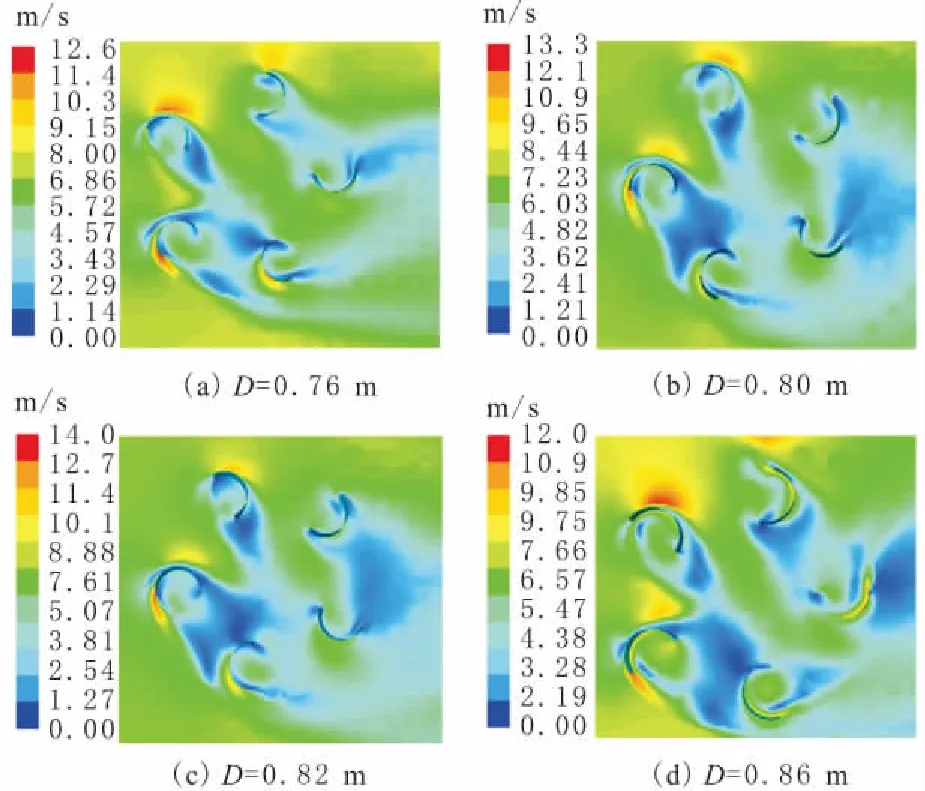

风力机在工作时,受风场的影响很大,在风场经过风力机叶片附近时会受到湍流的影响,而湍流对风力机工作时的力矩以及输出功率都会产生影响,所以分析风力机周围的湍流特性十分必要。以风力机转速17 r/min为例,对不同叶片宽度下的风机叶片周围的湍动能、气体流动特性和压力分布进行分析研究。

转速为17 r/min时不同叶片宽度下的湍动能云图如图4所示。由图4可知,风场经过叶片附近时,湍动能发生了明显的变化,在叶片外侧迎风面处湍动能较大,而在背风处湍动能较小,这主要是因为迎风面处叶片的屏蔽作用,而使得风场对背风叶片影响较小。从模拟的结果来看,当叶片宽度为0.8 m时,风力机叶片附近的湍动能较小,也就是说此时风场对叶片造成的扰动较小,风力机损失的功率也最小,而当叶片宽度逐渐增加时,叶片附近的湍动能也在逐渐增加,从而使得湍流对风力机造成的影响在愈加明显,风能的利用率将会减小。

图4 转速为17 r/min时不同叶片宽度下的湍动能云图

2.3 不同叶片宽度时速度云图的特性分析

不同叶片宽度下风力机周围空气流的速度云图如图5所示。由图5可知,在叶片前端弯曲部分空气流速度较大,而在五叶片中心部分形成了一个空气流动的低速区域,从而形成了一个速度差,随着叶片宽度的增加风机叶片附近空气流速度也在逐渐增加,这表明来流空气对叶片所做的功也在增加,但是当叶片宽度达到0.86 m时,由于叶片宽度过大、曲率减小,来流空气很容易绕过风机叶片,而对风机叶片做功较少,即很大一部分的风能被白白浪费,所以风力机叶片设计时要控制叶片宽度和曲率,以尽可能利用来流空气。

图5 不同叶片宽度下风力机周围空气流的速度云图

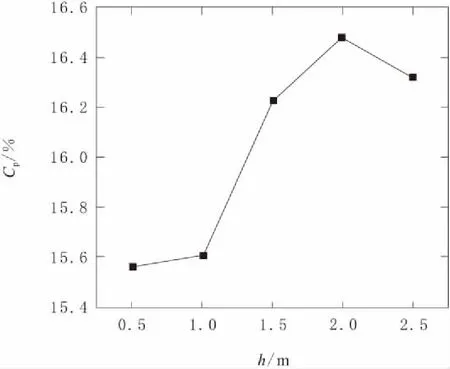

为研究叶片高度对于风力机输出功率及风能利用系数的影响,分别建立了风机叶片高度为0.5 m,1.0 m,1.5 m,2.0 m,2.5 m的模型。最优风能利用系数随叶片高度变化曲线如图6所示。由图6可知,随着叶片高度的增加,风力机的最优风能利用系数呈明显的先升高后下降趋势,当风力机叶片高度达到2.0 m时,风力机的风能利用系数达到最高(16.47%),随后风力机的风能利用系数开始下降。

图6 最优风能利用系数随叶片高度变化曲线

3 结束语

利用CFD软件,分析了垂直轴风力机三维模型,当叶片高度为1 m时,随着风力机叶片宽度的增加,风力机叶片附近内外风速差和风能利用率都呈现先增加后减小趋势,当叶片转速为17 r/min、叶片宽度0.8 m时,此时风力机的风能利用系数达到最高为15.61%,随后由于湍动能扰动增加风能利用系数开始下降。

随着叶片高度的增加风能利用系数也呈现先增加后减小趋势,风能利用系数最高时对应的叶片高度为2 m。