基于服务蓝图的服务型制造系统流程改善研究

2018-09-28罗建强张艳萍彭永涛

罗建强 张艳萍 彭永涛

江苏大学管理学院,江苏,镇江,212013

0 引言

当前,传统制造模式已无法有效满足快速多变的客户定制化需求,诸多制造企业为能重塑竞争优势,实施以服务主导逻辑为特征的运营模式,向服务型制造转型,产品内涵逐渐由单纯实物产品扩展至基于产品的服务[1⁃2]。服务型制造作为支撑“中国制造2025”实现的主要手段[3],成为制造企业提升竞争力和创造客户价值的先进制造模式,其总体运行规律是制造企业面向客户问题在产前、产中和产后衍生以实物产品为载体的服务[4]。相较于传统制造系统,服务型制造系统允许了客户参与,能够实现更多服务元素的嵌入。为此,诸多学者开始关注能否将成功应用于服务系统的一些理论和方法移植到服务型制造系统。

服务型制造系统在面向客户问题提供系统集成解决方案时,整合了系统内外的相关制造与服务资源,旨在实现企业整体价值的最大化[5]。但与传统制造系统相比,服务型制造系统流程更为复杂,通常因客户参与而表现为运作效率低下和客户抱怨突出[6],因此,需要重构系统流程,以便实现关键绩效指标的改善,MCIVOR[7]认为服务型制造系统优化的本质是流程改善。在服务型制造系统流程改善实现方面,LAGUNA等[8]认为需要分割客户参与的活动与客户接触不到的活动;李靖华等[9]认为制造企业在服务化时必将产生系统组织结构的改变,对此可借鉴服务蓝图的前后台理论。HONG等[10]认为将服务蓝图应用于制造企业在线产品服务系统,能够快速响应客户的服务需求。LEE等[11]利用服务蓝图和TRIZ创新方法解决了制造业智能停车场系统难题,即依托汽车产品衍生服务将有利于系统集成解决方案的提供。MILTON 等[12]和 KOSTOPOULOS 等[13]将服务蓝图成功应用于制造系统的改善,并认为这将有助于服务化战略的推行。在有关流程改善方法方面,刘芳等[14]将分层建模法与服务蓝图技术相结合,分析了产品服务系统各组成元素的关系及流程;田志友等[15]基于服务流程分析,明确了不同层级要素之间的服务传递关系和具体服务内容;SONG[16]将模糊树图和层次分析法相结合研究了产品服务系统的不同工艺流程模块之间的关系。总结这些文献,发现利用服务蓝图的流程改善思想将更有利于服务型制造系统的运行。服务蓝图技术本身作为服务系统流程改善的有效方法,已被广泛应用于商业服务[17⁃18]、创新政策[19]、服务定价[20]和制造业服务化[21]等方面。

制造企业通过服务衍生为客户提供问题解决方案时,需要识别系统流程的活动、确定活动之间的关系。服务蓝图能够为服务型制造系统流程改善提供决策支持,服务型制造系统流程改善所能创造的价值由系统内流程活动之间的柔性和耦合性决定,但鲜有文献提及这一系统流程活动之间的内在关系并进行卓有成效的流程改善,为此,本文基于服务蓝图的服务型制造系统结构,分析和识别流程活动间的关系,提出了基于服务蓝图的服务型制造系统流程改善方案。

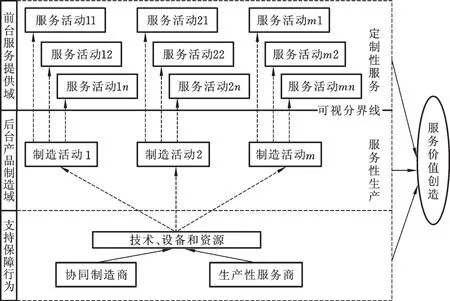

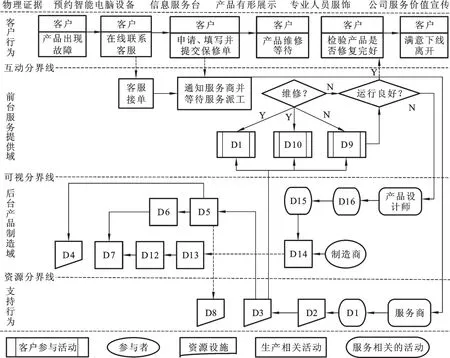

图1 基于服务蓝图的服务型制造系统结构Fig.1 Service manufacturing system structure based on service blueprint

1 基于服务蓝图的服务型制造系统分析

诸多制造企业面向服务型制造转型的成功实践表明,以混合产品为形式的集成解决方案提供需要以客户问题解决为导向,要能允许客户积极参与,企业向客户提供主动式的服务,使得价值创造的来源不仅限于实物产品,更多来自无形服务[22⁃23]。客户参与下的服务型制造系统在设计及改善方面因客户异质化需求面临重大挑战,需要从客户参与的行为和企业可衍生的服务两方面综合考虑。具体表现如下:

(1)从内涵上,服务型制造系统融合了实物产品的制造过程和无形服务的提供过程,是服务系统与制造系统的紧密融合,即系统具有面向服务的制造和基于制造的服务特点。

(2)从范围上,服务型制造系统囊括了集成解决方案提供的全过程,即产品开发、服务设计、核心零部件制造、产品后市场服务,有效延展和扩充了企业价值创造的范围和深度。

(3)从属性上,服务型制造系统向客户提供的解决方案是产品与服务的价值集聚体,其运营方式以客户问题为导向,允许客户参与。

根据服务型制造系统的特征不难发现,客户问题的异质性和解决过程的复杂性是导致服务型制造系统易于紊乱的关键,因此,制造企业应以实物产品为载体,与客户有效交互衍生服务,以使集成方案更具柔性。但制造企业出于低成本实现的考虑,利用后台储存信息和标准化的实体,以满足与客户交互后的产品定制和服务提供,实现资源向价值创造更高的服务业务环节集聚。服务蓝图有助于上述问题的解决,其原理是将客户高接触的活动置于前台,与客户低接触的活动置于后台,以提高服务型制造系统的运作效率[24],且能从全过程的视角刻画服务型制造系统,发现影响系统的关键环节,分层表达和描述服务型制造系统中产品制造、客户参与和服务提供三者之间的逻辑关系,基于服务蓝图的服务型制造系统结构见图1。

客户参与前台服务提供域,并通过供需交互提供集成解决方案,主要涉及客户高接触的服务体验活动,体现为移情性的服务衍生和高柔性的定制性服务塑造;后台产品制造域体现了服务性生产的性质,支持前台定制性服务的实现,囊括了所有客户低接触的模块化制造活动,主要涉及通用化产品或零部件的制造或服务模块的提供;以技术为核心的支持保障行为是整个系统赖以实现的关键,以资源为表现形式衔接和支撑了前后台的服务与制造活动,协调了集成解决方案提供过程内外部所需服务资源。

前台承接客户定制化需求,实现了广度上的扩增,然后通过后台实现范围经济下的规模经济性。服务型制造系统前后台活动相互协同,能够提升和改善系统的运作效率和服务质量,实现供需价值的共创。因此,服务型制造系统流程改善首先应分析活动之间的相互依存和影响关系,然后分解与重构系统活动,最终实现集成解决方案的有效提供。

但在具体改善时,企业出于资源、能力和流程可实现等方面的综合考虑,需要识别出具有价值增值的活动,利用服务蓝图可以映射服务型制造系统所有的活动要素,刻画系统全貌,有助于实现服务型制造系统流程改善的简洁化和标准化,有助于管理人员识别构成系统流程的所有活动,因此,将服务型制造系统流程划分为前台服务提供域、后台产品制造域和支持保障域,囊括了研发设计、制造、客户参与定制服务,以及产后在线检测服务等全生命周期的活动。

2 流程活动关系矩阵建立

基于服务蓝图的服务型制造系统虽能兼顾产品制造与服务提供,但加剧了流程活动关系的复杂性,需要分析流程活动之间的关系。流程作为将输入转化为对客户有价值的输出,具有目标性、动态性、层次性、整体性和结构性等特点。服务型制造系统流程除了满足这些特点外,还需考虑服务型制造系统的特殊性,可以利用资源、使能流和功能相关性来表征系统流程活动之间的关系,其中,资源相关性体现了服务型制造系统跨域或同域资源的相互支持或互补性;使能流相关性旨在确保系统产品服务提供所需技术、知识和信息的快速流通;功能相关性保障了系统流程活动的整体性。据此,提出如下定义:

(1)资源相关性。资源相关性就是活动之间相互共享的程度,活动包括生产设备、软件系统和人力资源三种类型。资源相关性强度可通过资源重要性和相互依存度两方面衡量,其中,相互依存度可用两个活动之间调用资源的频率来度量。

(2)使能流相关性。系统内各要素的相互关系体现为各活动间的物质流、信息/知识流和服务流的转换和传输,并构成了一个子系统,若某一子系统的输出能为另一子系统使用,则称两个子系统之间流相关。

(3)功能相关性。实现相同功能的活动聚类有利于提升企业流程之间功能的独立性和整体性,各活动在功能上相互依赖的关系称为活动间的功能相关性。

为厘清服务型制造系统流程活动之间的关系,需综合考虑系统流程活动之间的资源、使能流和功能相关性。令wf、wp和wr分别表示流程活动的资源相关性权重、使能流相关性权重和功能相关性权重,且wf、wp和wr满足如下约束:

式(1)中资源、使能流和功能的因子权重分配可通过层次分析或熵权法确定。

依照上述定义的流程活动之间互相关系,给出流程活动i和j(i,j=1,2,…,n)之间的关系加权平均值:

式中,Rf(i,j)、Rp(i,j)和Rr(i,j)分别为流程活动之间的资源相关度、使能流相关度和功能相关度。

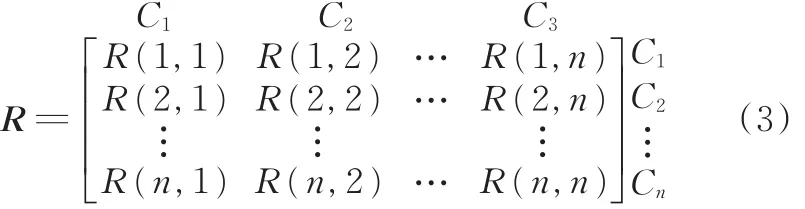

定义体现流程活动资源、使能流和功能相互之间作用强弱的关系如下[25]:若流程活动之间的相关性极强则取值1;若流程活动之间相关性较强取值为0.8;若流程活动之间相关性一般则取值为0.6;若流程活动之间相关性关系较弱则取值为0.4;若流程活动之间相关性关系弱则取值为0.2;若流程活动之间无相关性关系则取值为0。R(i,j)表示经加权平均之后流程活动之间的综合相关度值。因此,可以形成所有活动的综合相关度矩阵为

3 基于模糊树图的流程改善步骤

根据综合相关度矩阵,构造模糊图G=(V,R*),其中V表示以n个活动为节点的集合,R*是根据关系矩阵R得到的各节点间的模糊相似关系。若E={ek=vivj/R*(vi,vj)> 0;vi,vj∈ V}时,则称G*=(V,E)是G=(V,R*)的基础图[26],其中,边 vivj赋权 w(vivj)=rij(i≠ j)。

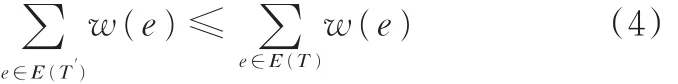

设T是G的生成树,若对于G的一切生成树T′都有

则T是模糊图G的最大生成树。最大生成树描述了活动节点之间的模糊等价关系,因此可以用来对各活动进行流程的划分。根据最大生成树中的w(e),选取不同的阈值λ,对T中w(e)<λ的边进行截割,得到粒度值为λ的流程活动划分方案。λ为流程划分粒度系数,λ越大,划分粒度越细。

鉴于模糊树图具有表达流程复杂活动更为直观的优势,借鉴文献[16]的方法,将其扩展至服务型制造系统,并根据流程活动之间的综合相关度,应用模糊树图的重新聚类分析系统流程,达到其服务型制造系统流程改善的目的,具体步骤如下:

(1)将系统流程活动映射至服务蓝图,然后将原有服务蓝图所表达的系统流程转化为模糊图,并把各活动作为图的顶点,n个活动共对应有n个顶点,记为Ci(i=1,2,…,n)。

(2)根据式(1)得到的资源、使能流和功能相关度评价指标权重,由式(2)和式(3)对其相关度进行评判,得到综合相关度矩阵,即对于任意两个活动Ci、Cj之间的综合相关度,当R(i,j)≠0时,R(i,j)由式(2)计算。将这两个活动对应的顶点连接,形成了一条以活动Ci和Cj为顶点的边CiCj;然后,将所有活动的综合相关度值R(i,j)从高到低依次排列,得到R1(i,j)>…>Rk(i,j)>…>Rh(i,j),其中Rk(i,j)(k=1,2,…,h)为某两个活动之间的综合相关度值,h为式(3)中不同大小的综合相关度值R(i,j)的个数。

(3)根据综合相关度矩阵R,结合式(4)对模糊图进行截割,即连接综合相关度值R(i,j)最大的活动节点,同时在对应边上标明综合相关度值。按照顺序将综合相关度R1(i,j),…,Rk(i,j),…,Rh(i,j)对应的活动节点重复上一步直至全部活动的节点连通为止,由式(4)得到最大生成树T,对最大生成树T中的综合相关度值Rk(i,j)设置不同的阈值λ,截割最大生成树T中综合相关度值小于λ的边。

(4)对模糊图进行重构,依据实际问题情境对截割的节点重新组合,直至剩余节点再次被连接,然后将其还原为改善后的流程服务蓝图,对其进行分析。

4 实例分析

4.1 实例背景

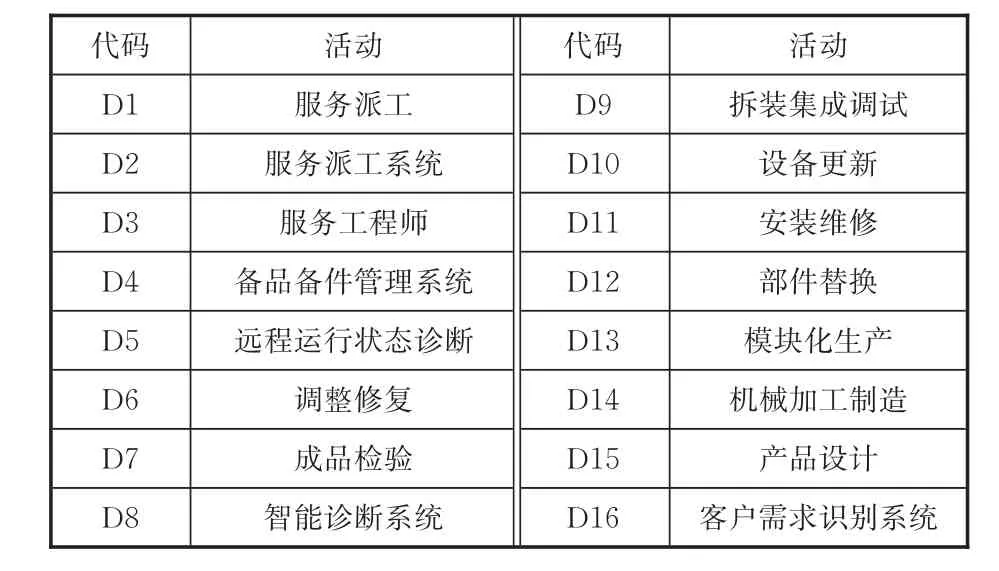

以国内某装备制造企业的空压机主机转子在线故障检测与维修业务为例,验证上述服务型制造系统流程改善的可行性和有效性。该装备公司已践行服务型制造多年,作为以向客户提供系统集成解决方案为目标的制造商和服务商,为客户提供空压机转子的故障检测与维修解决方案。这套系统针对设备在长期连续运行过程中因磨损产生的裂痕、老化和泄漏等问题,可以定期检查设备的重要零部件,以保证及时性的维修;向客户及时提供设备运转的技术参数,以减少故障发生前后产生的额外费用;动态监测设备的运行状态,以延长设备使用寿命。根据该设备的复杂程度、运行原理和相关检测技术标准,具体向客户提供的服务包括远程在线监控和定期安装检修。但在定期检查和特定故障的维修技术成熟的情形下,出现了效率低下和客户抱怨等问题,其业务流程改善成为该公司亟需解决的问题。业务流程活动见表1。

表1 流程活动Tab.1 Process activity

4.2 原有服务蓝图

通过考察该公司现有的在线故障检测与维修业务流程和资源,将构成服务型制造系统的各个要素活动映射至服务蓝图。具体的基于服务蓝图的空压机转子在线故障检测与维修业务流程见图2。

图2 基于服务蓝图的空压机转子改善前流程Fig.2 Rotor process of air compressor based on service blueprint before improved

通过与该公司一线员工和客户访谈发现,该系统后台产品制造域内以产品为主导的业务活动居多,而服务提供域内与客户接触较多的服务业务活动较少,甚至一些应与客户高接触的服务活动(如D6和D12)被搁置在后台;还有一些独立于客户的制造活动(如D4、D15和D16)被划分至前台。系统后台流程活动多而复杂,且独立性不强,导致前台的员工往往难以得到后台及支撑部门(如属于紧缺资源D3)的有效支持,直接产生了系统流程难以适时满足客户需求的变化,因此,需要对现有业务流程进行改善。

4.3 基于模糊树图的流程改善

根据基于模糊树图的流程改善步骤,对上述原有服务蓝图进行流程活动分析与改善。

(1)将图2所表达的基于服务蓝图的空压机转子业务流程转化为模糊图,并把各活动作为图的顶点连接,见图3。

图3 模糊图Fig.3 Fuzzy graph

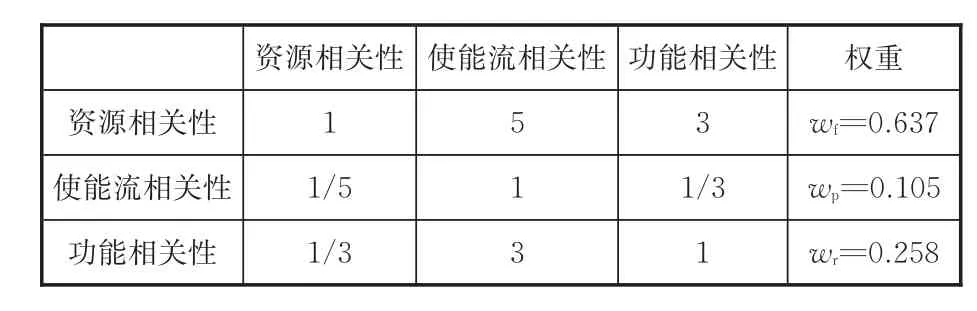

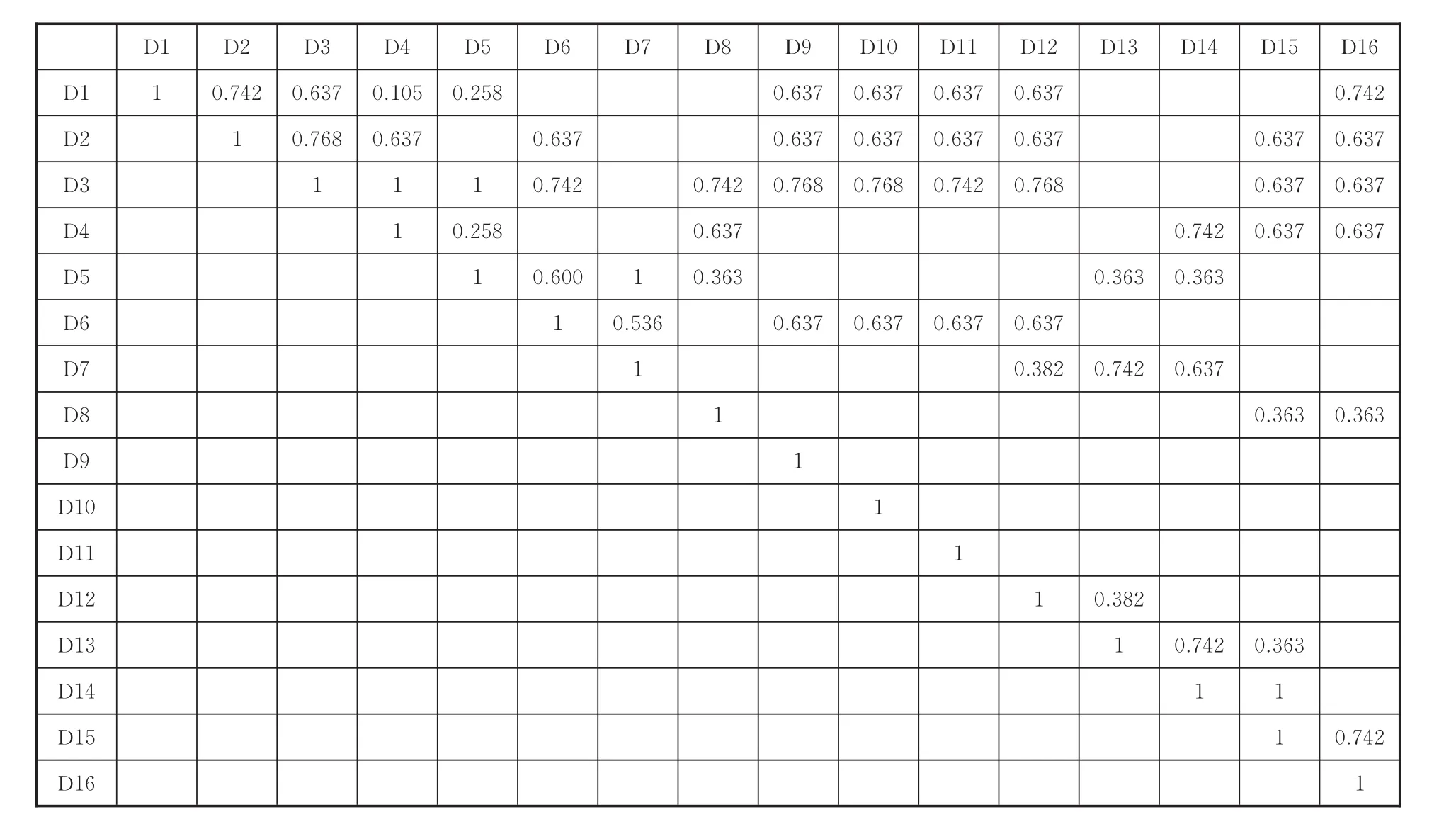

(2)以该公司一线员工和客户访谈为基础,由式(1)得到相关度评价指标权重(表2),然后根据式(2)和式(3),对其相关度进行评判,最终得到综合相关度矩阵,见表3。

表2 空压机转子各个活动的相关度评价指标权重Tab.2 Evaluation index weight of correlation degree of each activity of air compressor rotor

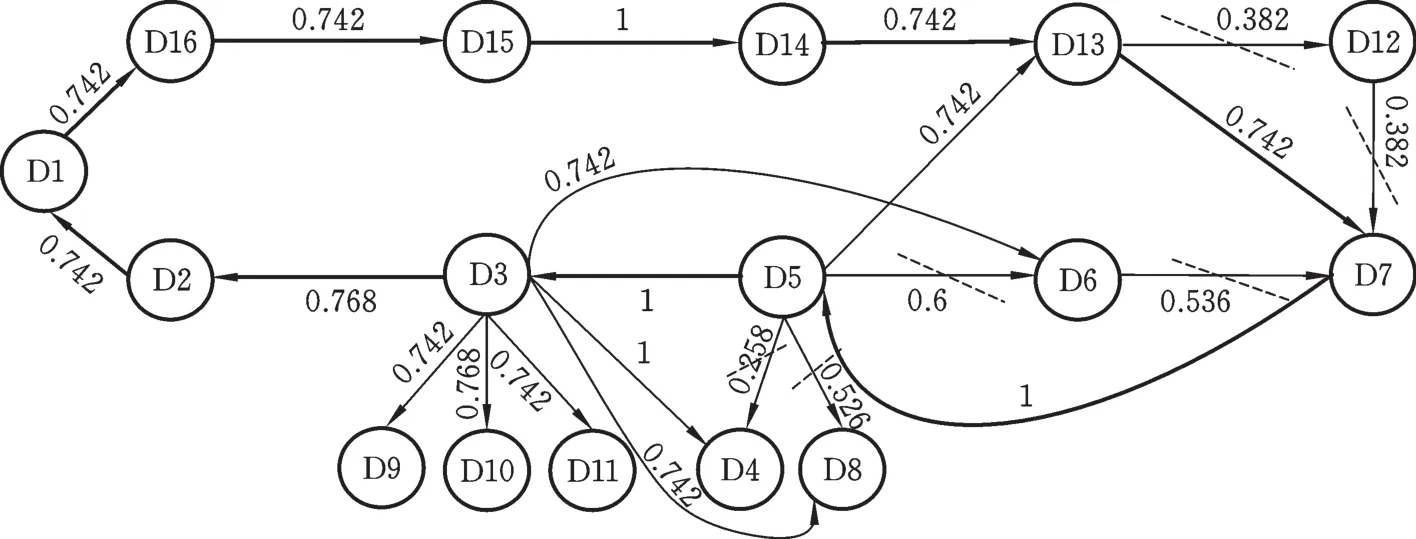

(3)根据综合相关度矩阵,结合式(4)可以得到其模糊最大生成树(图4),将图4中16个业务流程活动节点进行连接,节点之间路径上标注的数值是两个活动之间按照模糊关系矩阵R得出的综合相关值。由该模糊最大生成树,分别选取不同的阈值对各个路径进行截取,得出流程划分方案:

a.当λ=0.637时,流程被划分2部分,流程1{D1,D2,D3,D4,D5,D6,D7,D8,D9,D10,D11,D13,D14,D15,D16},流程2{D12};

b.当λ=0.742时,流程可被划分3个部分,流程 1{D1,D2,D3,D4,D5,D6,D7,D8,D9,D10,D11},流程2{D13,D14,D15,D16},流程3{D12};

c.当λ=0.768时,流程可被划分9个部分,即流程 1{D2,D3,D4,D5,D7,D10,D15,D14},流程 2{D1},流程 3{D6},流程 4{D8},流程 5{D9},流程 6{D11},流 程 7{D12},流 程 8{D13},流 程 9{D16};

d.当λ=1时,被划分11个部分,流程1{D3,D4,D5,D7,D15,D14},流程2{D1},流程3{D2},流程 4{D6},流程 5{D8},流程 6{D9},流程 7{D10},流程 8{D11},流 程 9{D12},流 程 10{D13},流 程 11{D16}。

流程划分粒度系数λ取值越大,划分粒度越细,截取的活动将会越多,但考虑到流程的完整性、可重构性和可操作性,在与公司中层管理者分析的基础上,将阈值λ设定为0.742,得到的模糊最大生成树见图4。图4中,粗线构成了一个完整流程,细线表示相关的活动。

表3 空压机转子各活动间的综合相关度矩阵Tab.3 The synthetic correlation matrix of each activity of air compressor rotor

图4 改善后的最大生成树Fig.4 Improved maximum generation tree

4.4 改善后的服务蓝图

根据改善后的最大生成树,对原有的空压机转子流程服务蓝图中的各个活动进行截取、重构和划分,将原来属于后台产品制造域的活动D6和D12置于前台服务提供域,而将原本属于后台产品制造域的活动D4、D15和D16置于支持行为区域,即前台区域和支持行为区域活动增多,后台区域活动减少。这一改善也符合当前制造业服务化与智能化的发展趋势。根据空压机转子将该生成树还原为改善后的服务蓝图,见图5。

图5 基于服务蓝图的空压机转子改善后流程Fig.5 Rotor process of air compressor based on service blueprint after improved

与改善前的服务蓝图(图2)相比,改善后的服务蓝图从客户发现产品故障、在线联系客服、申请维修单到客服对产品问题分类,并调度与问题解决相匹配的服务资源,整个流程活动变得清晰、完整且活动识别度较高,具体表现为前台活动直接面向客户,且强调了客户在整个维修过程中的主体地位,通过前台与客户不断就产品故障展开交互,实现了“端到端”的服务接触,具体包括支持保障域和后台产品制造域的活动有效支撑了前台维修服务活动的实现,并形成了个性化的在线智能化服务接触流程标准、“一站式”服务体系和综合集成的服务标准等,扩张了服务广度,提升了服务提供质量,这将有助于增强客户满意度,提升企业基于服务的竞争力,实现企业服务价值的创造。

4.5 结果分析

通过比较基于服务蓝图的空压机转子在线故障检测与维修改善前后的流程(图2和图5)可以发现,以服务为主导的活动显著增加。图2表明,以产品为主导的活动居多,而服务活动较少,系统后台流程活动多而复杂,流程活动之间的独立性不强,相互交叉致使系统冗余,客户等待时间较长;图5表明,以服务为主导的活动增多,系统后台由原来的9种活动简化为4种活动,前台客户参与的活动增加。原来的产品制造活动转变为智能化的设备或资源支持前台服务活动,如活动D6和活动D12前置于前台,而活动D4、活动D15及活动D16下移至后台。结合服务型制造系统的特征,其相关的绩效指标得到有效改善。

(1)在客户参与方面,一些客户接触程度高且体验性好的后台活动上移(如D6和D12),而客户接触程度低不能有效为客户创造价值的活动下移(如D4、D15和D16),前台活动的增加满足了客户多元化和异质化的需求,客户满意度提高了35%,实现了企业服务价值的创造。

(2)在时间和柔性方面,企业将智能化的设备和资源移置至支持行为域(如D4、D8和D16),能够缓解运行的低成本与满足客户需求的高响应性之间的冲突,将客户参与的活动放置前台(如D6、D9、D10、D11和D12),调动了客户参与的积极性,分散了客户等待的焦虑,集成解决方案交付时间缩短了20%,实现了供需双方的价值共创。

(3)在成本和质量方面,将客户高接触活动与低接触活动分隔,一方面,有利于减少客户对非体验性活动的参与,另一方面,也能够降低制造企业也会产生额外的客户培训成本以及制造企业的设计和运作成本,以便于企业利用在线监测与维修的硬件系统保证服务质量,进而减少客户抱怨。

5 结语

针对嵌入服务的制造系统改善问题提出了基于服务蓝图的系统改善方法,首先,在服务型制造系统流程各活动及其层次结构分析的基础上,将整个服务型制造系统映射至服务蓝图;然后,利用服务蓝图能够进行流程改善的优势,建立各活动相关性的评价准则,给出了分析各活动相关性的算法;再次,结合模糊树图理论,利用各活动之间的相关度,得到模糊最大生成树,通过设定不同的阈值划分了模糊生成最大树,进而为系统流程改善提供决策参考;最后,使用空压机转子案例验证该方法的有效性和合理性。

通过基于服务蓝图的服务型制造系统流程改善分析得到如下结论与启示:

(1)通过客户参与下的服务型制造系统流程改善能够更为有效地响应客户异质化需求,但需从客户参与行为和企业运作特征两方面综合考虑。服务蓝图技术以其独特的前后台分离优势,实现了流程改善的分与整,能够为服务型制造系统流程改善提供支持。

(2)服务型制造系统流程改善需要根据各个活动的聚集情况进行流程划分,这样有助于服务型制造企业明细流程活动间的内在关系,有效识别能给客户创造价值的活动,及时删减或合并制约运作效率或服务质量等指标提升的活动,优化了系统流程的改善。

(3)服务型制造系统流程改善所能创造的价值是由系统内流程活动之间的柔性和耦合性决定,通过功能、使能流和资源相关性分析,能够有效量化各活动之间的相关度,为基于模糊树图的流程活动划分和识别提供了参考,有助于简化活动间复杂的关系,帮助设计人员发现潜在的流程活动。