地质勘探套管钻进技术专用套管的研制及应用

2018-09-28房勇,钱锋

房 勇, 钱 锋

(1.中国地质科学院探矿工艺研究所,四川 成都 611734; 2.中国地质调查局地质灾害防治技术中心,四川 成都 611734)

1 概述

复杂地层钻探因其地层稳定性差,钻孔垮塌、掉块、缩径和超径等钻进故障非常普遍,严重影响钻探工程质量和钻探效率。套管护壁是缓解复杂地层钻进的有效措施,但地质钻探属于探索性工作,实际与设计往往不相符,施工中,由于复杂地层的深度和厚度的不可预见性,裸孔钻进难有效穿越复杂地层,即使钻穿地层,提钻和下套管过程中,钻孔垮塌等故障难免,导致套管难下至有效孔深,长期以来,复杂地层钻进难的问题普遍存在。

针对复杂地层孔壁不稳定及其故障特征,地质勘探套管钻进技术应运而生。即采用专用套管代替绳索钻杆,进行随钻下套管,通过一道工序完成传统钻进方法需要“裸孔取心钻进”和“下套管”两道工序才能完成的施工作业,大大地消除传统频繁起下钻导致的钻进故障和孔内事故,提高综合钻探效率、降低综合钻探成本、改善钻探施工环境和降低劳动强度、促进安全生产。为实现地质勘探套管钻进这一种钻探新方法,需要在绳索取心钻进技术的平台上,研究开发可代替绳索取心钻杆和传统技术套管的专用套管。

2 设计思路及原则

专用套管在地质勘探套管钻进技术实施期间,钻进时作为绳索取心钻杆使用,具有传递钻压、扭矩及传递冲洗液的通道功能;钻进结束后,作为技术套管留在孔内,恢复护壁套管功能,所以,专用套管必需具备绳索取心钻杆及护壁套管的功能,即专用套管应遵循以下设计原则:

(1)满足套管取心钻具的钻进要求,即能作为钻杆,传递足够的钻压和扭矩给孔底套管取心钻具,使后者能充分破碎岩石。

(2)具有满足套管取心钻具的主钻具投送和打捞的内径空间。

(3)套管柱内腔作为冲洗液的输送通道,要求单根套管之间的连接不能漏水。

(4)套管尺寸执行地质岩心钻探相关的国家标准。

(5)套管连接有助于快速起下钻。

3 结构及材料选型

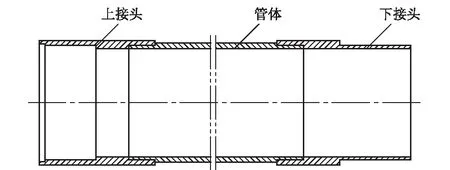

遵循套管设计原则,根据《金刚石岩心钻探钻具设备》(GB/T 16950-1997)、《金刚石绳索取心钻探钻具设备》(GB/T 16951-1997)标准,《地质岩心钻探钻具》(GB/T 16950-2014)国家标准、《地质岩心钻探金刚石钻头》(DZT 0277-2015)和《地质岩心钻探金刚石扩孔器》(DZ/T 0278-2015)行业标准。采用绳索取心钻杆的结构类型,单根套管由上接头、管体和下接头组成,见图1。

图1 专用套管结构示意图

为使专用套管的各项技术、经济指标达到最优,我们在室内对不同材料、螺纹形式及热处理工艺的套管接头副进行了结构拉伸及抗扭试验,为套管的材料、结构、螺纹形式及热处理工艺的设计提供科学依据。

套管钻进使用的专用套管,既要有普通套管的护壁功能,又必须具备绳索钻杆功能,所以,套管结构采用绳索钻杆基本结构类型。选用3种不同的材料:R780、45MnMoB、30CrMnSiA,2种不同形式的螺纹:对称螺纹和非对称螺纹,以及不同的热处理工艺:正火和调质,进行接头副加工。由于测试设备能力的限制,我们将接头副缩小为外径71 mm,进行了12组(36副)的Ø71 mm接头副结构拉伸试验,试验数据见表1。

考虑地质勘探套管钻进工艺的特殊性,在钻进过程中,专用套管既要有普通套管的护壁功能,又必须具备绳索取心钻杆的功能,即套管钻进中使用的专用套管的性价比及综合性能应该介于绳索取心钻杆和普通套管之间。根据套管接头副结构拉伸试验所得试验数据分析,45MnMoB的Ø71 mm接头正火、对称螺纹条件下的抗拉能力380 kN左右,Ø114.3 mm接头抗拉能力将大幅提高。

表1 Ø71 mm接头副结构拉伸试验数据

根据以上分析,专用套管采用绳索钻杆基本结构类型;材料为45MnMoB材料,调质HRC28~32;对称螺纹结构。

4 拉伸和抗扭试验

4.1 拉伸试验

确定了套管的材料、螺纹连接形式和热处理工艺后,加工了Ø114 mm的套管接头成品样具,再次进行了拉伸结构试验。由于拉伸试验设备(微机控制电液伺服万能试验机)能力的限制,在达到试验设备承载的极限吨位后,即自动卸载。最大抗拉能力达到965.26 kN。

得出试验数据后,进行分析对比,最终确定材料、螺纹形式和热处理工艺。最终得出的专用套管接头副的结构性能参数为:试验时室内温度20 ℃,室内湿度70%,材料选用45MnMoB,对称螺纹,调质HRC28~32热处理工艺,上屈服点965.26 kN,最大拉力965.26 kN。

4.2 抗扭试验

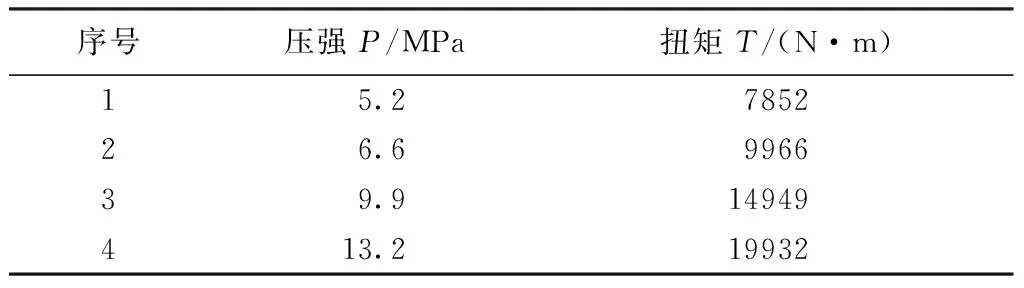

专用套管的抗扭试验,我们通过钻机对试验样具施加扭力,记录所需的压力数据,再通过公式T=1510P(T——扭矩,N·m;P——压强,MPa)计算出螺纹的扭矩,其试验数据见表2。

表2 专用套管接头副扭矩试验数据

通过本次对专用套管接头副的扭矩试验,证明了该套管在最大扭矩19932 N·m的作用下(在达到最大扭矩时,公母螺纹连接尚未破坏),能保证公母螺纹连接的强度,验证了该套管连接处的稳定习性和可靠性。

4.3 试验小结

(1)通过采用3种不同材料、2种不同螺纹及2种不同的热处理工艺加工的Ø71 mm套管接头副进行的结构拉伸试验,确定了选用45MnMoB作为套管材料,对称螺纹作为套管的连接形式以及热处理方式为调质处理HRC28~32,其上屈服点和最大拉力介于550~580 kN。

(2)进行的Ø114.3 mm套管接头副结构拉伸试验,虽未达到能致使套管接头破坏的轴向最大拉力,但试验证明使用该材料、螺纹和调质处理的套管接头副在965.26 kN拉力下,能保证套管接头的强度。

通过套管接头副抗扭试验,抗扭能力(大于19 kN·m)可以满足地质勘探套管钻进的工艺要求。

5 生产试验

研制的专用套管于2015年5月24日至2015年6月19日,在若尔盖整装勘查区ZK12-1钻孔进行应用,由四川省金核地质勘探工程有限公司4号机组承担。套管钻进从33.96 m开始,钻至270.12 m结束,顺利完成ZK12-1孔(钻孔设计)的Ø114 mm孔段的钻探任务,随钻将套管下到并固定在相对完整的砂岩地层中,为下部孔段施工创造了良好的条件。

5.1 试验条件

5.1.1 矿区概况

若尔盖矿区位于海拔3100~4060 m的川西北高原,勘查区地形相对高差较大,山坡很陡,属于高海拔艰险地区,区内气候属高原气候,全年最高气温29 ℃,最低气温-26 ℃,年平均气温3.7 ℃,气温变化大。机台用电通过联网供电实现,另外配备有发电机组随时可应急使用,机台用水通过水泵从河沟泵送至机台。

5.1.2 地层情况

矿区岩层主要为砂岩、板岩和炭质板岩的互层,为泥质,砂状和板状构造,时有小断层(泥质),换层非常频繁;地层倾角70°~80°,裂隙发育,岩石破碎,试验孔段岩石完整度RQD值大多低于30%,极少数能达到40%。矿区地层异常复杂,钻孔施工中,钻孔漏失、垮塌、孔斜、断钻杆、埋钻卡钻等现象,被钻探工程师称为“五毒俱全”的复杂地层(频繁发生孔漏、孔垮、孔斜、断钻和埋钻等),钻探施工非常困难。

ZK12-1全孔地层主要是板岩较破碎,性软易碎夹有黄铁矿,易垮塌掉块、漏失,而硅质岩部分较完整,岩石性硬,可钻性级别7级;设计孔深750 m,0~230 m斜直孔,顶角5°,方位角199°;230~270 m孔段,造斜至顶角13°~5°(方位199°);270 m至终孔,斜直孔钻进。实施套管钻进孔段的地层情况,见表3。

表3 套管钻进孔段地层情况

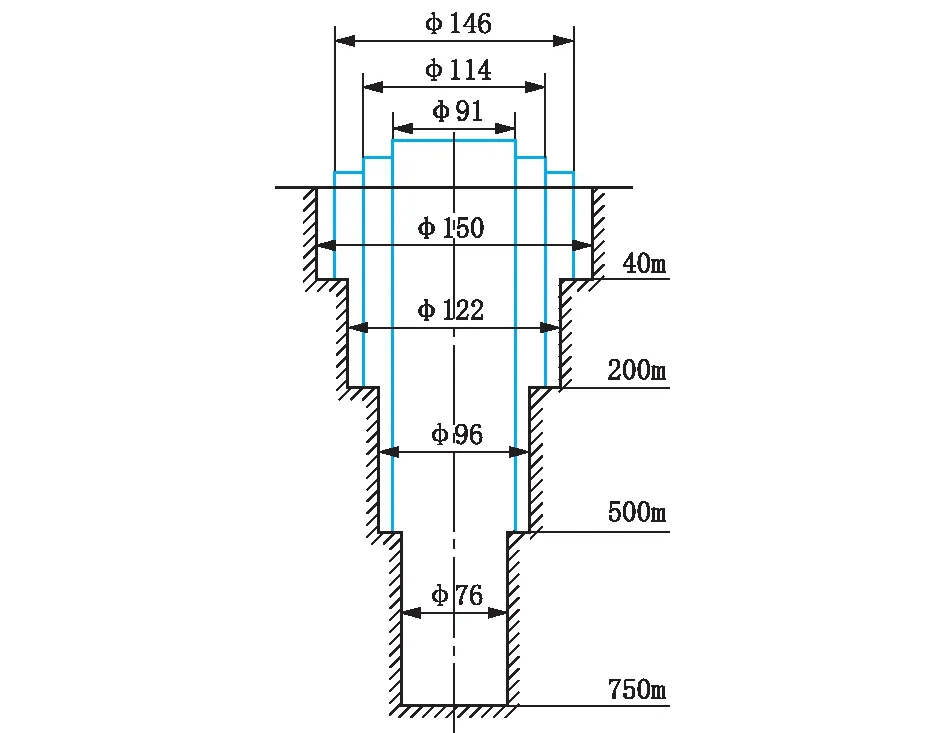

5.1.3 钻孔结构

ZK12-1孔钻孔结构如图2所示,Ø150 mm开孔,开孔顶角5°,方位角199°。进行合金/普通金刚石取心钻进,钻进至较完整基岩层,孔深预计40 m;进行Ø130 mm换径,钻进大约2 m,开始Ø114 mm套管钻进,钻进至孔深200 m左右(实际钻至270.12 m),将钻柱(套管)留在孔内护壁;换径为Ø96 mm普通金刚石钻进,大约30 m深度后开始定向钻进,定向钻进后继续Ø96 mm普通金刚石单动双管取心钻进;钻进至500 m左右下入Ø91 mm套管,后换径为Ø76 mm,进行普通金刚石单动双管钻进至终孔。

图2 ZK12-1孔钻孔结构

5.1.4 设备及工艺条件

XY-5型立轴钻机、BW-350型泥浆泵、18 m四脚塔;直径10 mm卷扬钢绳、Ø114 mm打捞器、木马夹持器、普通切口提引器,配专用提头提升钻杆、聚磺冲洗液。

5.2 试验情况

ZK12-1钻孔设计顶角5°(斜直孔),实际开孔顶角9°。根据地层较复杂的情况,钻进回次进尺一般控制在2~2.5 m。

换Ø114 mm套管钻进之前,采用Ø130 mm钻具由Ø146 mm换径为Ø127 mm,进尺2.4 m,为换径导向创造条件。孔深33.96 m,换径采用Ø114 mm套管钻进,钻孔直径122 mm。

将Ø114 mm套管取心钻具的副钻具直接与Ø114 mm套管连接,作为绳索取心钻杆柱,采用绳索取心钻杆下钻方法将套管下入钻孔(见图3),钻柱底端距孔底距离≥(主钻具长度+500 mm)后,将套管钻进主钻具采用打捞器送到孔底,进行套管取心钻进。

图3 下套管(下钻)

2015年5月14日16:30-6月19日20:00,从33.96 m套管钻进至270.12 m,根据地层复杂程度以及孔内工况调节钻进参数,采用表4中钻进参数。

表4 Ø114 mm套管钻进参数

由于地层变层频繁,裂隙较发育,岩石性硬,易漏失破碎,易垮塌掉块,导致钻速较低,在孔深39.97~160.02 m孔段,钻速基本维持1 m/h左右,最高达到1.8 m/h,其中在孔深94.82~95.22 m孔段遇到硅灰岩,岩石坚硬,致密度高,钻速最低0.2 m/h。在孔深160.02~270.12 m孔段,钻速基本维持1 m/h以上,最高达到3.8 m/h。在套管钻进试验孔段,由于地层复杂,钻速在0.2~0.65 m/h的较为常见。

本次试验总进尺236.16 m,随钻下入专用套管共267.31 m,共用时624 h,纯钻时间247.17 h,平均小时效率0.96 m,回次数165次,平均回次进尺1.43 m,最大回次进尺3.8 m,台月效率295.2 m,取出岩心共194.56 m,岩心采取率82.4%,岩心直径68 mm,试验采取的岩心见图4,起大钻2次,提钻间隔:126.06 m(17 d)和103.3 m。

图4 试验采取的岩心

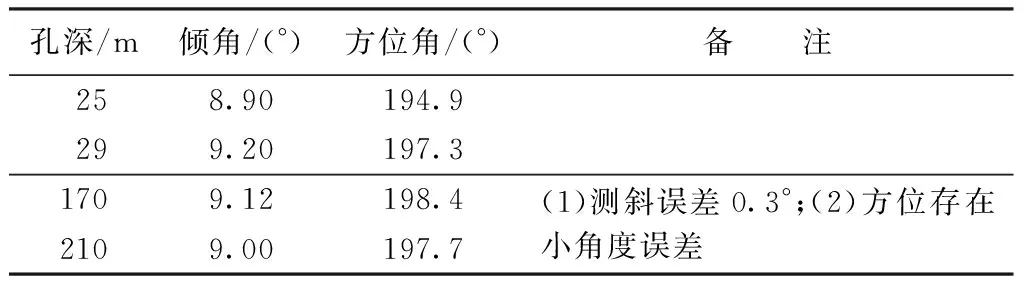

钻孔测斜数据,见表5,钻孔孔斜满足规范要求。

表5 ZK12-1孔试验孔深测斜数据

套管钻进试验结束后,通过打捞器提出主钻具,直接将专用套管留在孔内作为护壁套管,随后换径为Ø96 mm普通金刚石继续钻进。小结:在野外生产试验期间,钻进过程中,专用套管作为绳索取心钻杆使用,从试验开始至试验结束,经受破碎、坚硬地层及表5各种钻进参数等较恶劣条件的考验;并作为传递泥浆的通道,经受最大泵压(憋泵近6 MPa)的考验,其连接处无明显漏水现象,套管磨损正常,无任何异常现象。试验结束后专用套管留在孔内作为套管,恢复套管护壁功能。

6 结语

专用套管的成功研制,其稳定的性能及技术指标,为地质勘探套管钻进技术的实现,提供了强有力的技术支撑。通过室内试验的验证及野外生产的应用,证明了专用套管完全能满足地质勘探套管钻进技术的要求。其既满足绳索取心钻杆的要求,在完成钻进后也可做技术套管使用,在“五毒俱全”的复杂地层(孔壁易垮塌和掉块、坚硬与软地层频繁换层、裂隙发育、漏失、易斜、取心困难等)和斜孔等恶劣钻进工艺条件下,专用套管作为绳索取心钻杆,经受钻进过程中传递回转扭矩、钻压的考验;并作为传递冲洗液的通道,经受住持续高泵压的考验;在完成钻进任务后,无需起钻直接作为技术套管下在孔内,保证了上部孔段的稳定,为下部钻孔施工创造了良好的施工条件。目前地质勘探套管钻进技术正处于推广应用阶段,其配套的专用套管还需不断的试验和改进,为套管钻进技术提供基础研究。