先进树脂基复合材料在中国航天器中的应用

2018-09-28殷永霞李皓鹏

殷永霞 李皓鹏

(北京空间机电研究所,北京 100094)

0 引言

自20世纪60年代以来,以碳纤维增强树脂基复合材料为典型代表的先进复合材料被广泛用于航天器的结构材料和以热防护为主的功能材料,对实现航天器结构减重和功能最大化起到了不可替代的作用。北京空间机电研究所复材专业以树脂基复合材料为主业,是我国最早从事复合材料产品研制和关键技术研究的单位,至今已有60年的发展历史,先后研制生产了数以万计的各类型航天器复合材料结构件,如:星载天线及支承架、太阳电池基板及连接架、卫星舱体壁板、仪器安装板、承力筒、遮光罩等。近 10年来,又开展了高稳定性大尺寸遥感结构件研制、大型结构板装配、新型材料体系应用等技术研究,成功研制了大型复杂遥感相机主承力结构、内外加筋镜筒结构、“几”字形整体框架增强蜂窝夹层结构、耐高温 490N发动机支架、高精度星载抛物面天线以及国产化太阳电池基板等,为我国航天事业的发展做出了重要贡献。

1 典型应用

碳纤维增强树脂基复合材料(CFRP)作为先进复合材料的典型代表,贯穿整个先进复合材料的发展历程,是先进复合材料的中流砥柱,是目前航天器结构应用范围最广、技术成熟度最高的材料,同时也是实现航天器结构轻量化、多功能化的关键材料。

航天器结构用碳纤维主要为聚丙烯腈基(PAN)碳纤维,以高强中模、高强高模为主。表1为常用碳纤维原材料力学性能[1]。

表1 航天器结构用碳纤维性能Tab.1 Properties of carbon fibers used in spacecraft structure

航天器结构用树脂基体已采用耐热性更好、吸湿率更低、尺寸稳定性更高的高性能氰酸酯,来代替传统的环氧树脂,以解决耐冲击损伤能力、韧性以及耐湿热性能较差的缺点,同时采用双马树脂和聚酰亚胺树脂体系来提升复合材料作为结构件时的耐温性。

航天器用CFRP的成型工艺技术仍以热压罐/真空袋工艺、纤维缠绕工艺、模压工艺以及树脂传递塑模成型(RTM)工艺为主,表2为目前CFRP主要成型工艺技术、特点及典型应用。

表2 CFRP主要成型工艺技术、特点及典型应用Tab.2 Main molding process technologies, characterics and typical applications of CFRP

1.1 在空间遥感器结构上的应用

空间光学遥感器作为卫星结构的有效载荷,其材料的稳定性直接决定结构尺寸的稳定性,进而影响其功能发挥(表3列出了航天器结构尺寸变化对结构功能可能产生的影响),而环境对材料性能存在不可忽略的作用,如:地面环境中的湿度、腐蚀和重力的作用,空间环境中高真空、带电粒子和紫外辐照、原子氧损伤和高低温交变的作用等[2]。因此,空间遥感器对结构材料提出了更高的要求,要求其具有低密度、高模量、高强度、高韧性、低膨胀系数、高比热容、高导热低质损、低可凝物挥发、低水气回吸以及缺陷的可检测等性能。北京空间机电研究所复材专业近10年来,一直致力于高稳定大尺寸遥感结构的研制工作,研制生产出了一批高规格高难度的典型产品,如:遥感相机主承力结构、镜筒结构、相机安装板等,均得到型号应用验证,在轨运行正常。

表3 航天器结构尺寸变化对功能影响[3]Tab.3 Influences of structure size changes on spacecraft′s functions

(1)相机主承力结构

某型号多通道光学面阵成像相机为国内体积最大、质量最大、难度最高的遥感相机,其主承力结构(见图1)直径达2.6mm,高0.26m,具有72个格段,为超大尺寸的高稳结构,由碳纤维/氰酸酯复合材料制成;采用整体铺层一次成型的方式,涉及预浸成型工艺、预固化成型工艺、热压罐/真空袋固化成型工艺等工艺技术,应用了预固化技术、网格预固化件装配技术、成型模具设计及温度补偿技术等关键技术。

(2)相机镜筒结构

碳纤维复合材料加筋筒体分为内加筋和外加筋筒体两种结构形式,其主要特点是加筋的高厚比大,通常大于6倍,其目的是加大筒体的结构刚度。某型号相机镜筒(见图2)采用外加筋筒体结构,外形尺寸Φ1 400mm×1 810mm,接口平面度要求≤0.04mm,为大尺寸遥感相机次镜支撑高稳格栅筒体结构,采用高模量碳纤维/氰酸酯复合材料整体成型,涉及预浸成型工艺、预固化成型工艺、共固化成型工艺以及热压罐/真空袋固化成型工艺等工艺技术,应用了单丝纤维网格排布成型技术、预固化技术、网格预固化件装配技术、成型模具设计及温度补偿技术等关键技术。

图1 多通道相机主承力结构Fig.1 Main supporting structure of multi-channel camera

图2 某型号相机高稳格栅筒体结构Fig.2 High stability grille cylinder structure of a type of camera

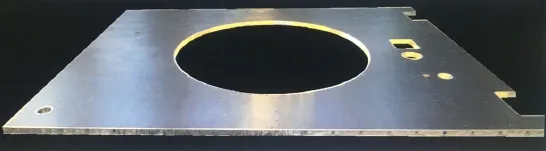

(3)相机底板结构

相机底板为遥感相机的支撑结构,同时为有效载荷提供安装接口,传统的管件/接头形式的桁架增强形式不能满足使用要求,需采用新型的“几”字形整体框架增强的结构形式,而研制关键在于“几”字形整体框架的成型。某型号相机底板(见图3),外形尺寸1 622mm×1 311mm×60mm,整板平面度≤0.5mm,局部平面度≤0.1mm,安装孔位置度≤Φ0.15mm,为大尺寸高稳高精度“几”字形整体框架增强的结构形式。“几”字形整体框架及结构板蒙皮采用高模量碳纤维/氰酸酯复合材料,涉及预浸制备工艺、铺层工艺、层合结构固化工艺、蜂窝夹层结构装配工艺等工艺技术,应用了立体铺层技术、化零为整的模具设计技术、大型整体框架装配成型技术以及高精度整板控制技术等关键技术。

图3 “几”字形整体框架增强蜂窝结构板Fig.3 Π shaped monolithic frame reinforced honeycomb structure board

1.2 在卫星结构上的应用

卫星结构相对于空间遥感器结构对复合材料的精度要求较低,对于在轨尺寸稳定性并无太高的要求,主要考虑材料的承载能力和热防护能力,即要求树脂基复合材料作为结构材料时具有足够的强度、刚度以及耐温性,典型产品如:卫星舱体壁板、卫星发动机支架、卫星承力筒以及高精度的星载天线。

(1)卫星舱体壁板

卫星舱体壁板是卫星的关键结构件,多为面板/蜂窝夹层结构形式,内置多类型镶嵌连接件,主要用于装载卫星的各种功能部件。图4为某卫星平台的舱体壁板,最大外形尺寸为2 686mm×2 036mm,整板平面度≤3mm,局部平面度≤0.2mm/200mm×200mm,连接孔位置度≤Φ0.3mm,为碳面板/铝蜂窝夹层结构形式,其中碳面板为碳纤维增强树脂基复合材料,涉及超薄预浸料制备工艺、蜂窝夹层结构装配工艺、热压罐/真空袋固化工艺等工艺技术,同时应用了结构板胶接装配技术、埋件精准定位技术以及平面度控制技术等关键技术。

图4 某型号卫星碳面板/铝蜂窝夹层结构舱体壁板Fig.4 Cabin wall of a type of satellite with carbon panel/aluminum honeycomb sandwich structure

(2)卫星发动机支架

490N发动机支架(见图5)为卫星推进发动机的典型支撑结构,其由空间多向接头和杆件胶接而成,接头要求一体成型,难度高,涉及预浸料制备工艺和缠绕成型工艺以及编织预制件/RTM成型工艺等关键工艺技术[4]。初期结构材料采用的是环氧树脂体系,产品已得到二十多个型号应用验证,均在轨运行正常。但随着设计要求的提高,原有环氧树脂的耐温性(低于160℃)已不满足未来的使用要求,在这个背景下,北京空间机电研究所复材专业经过一系列新型材料体系应用技术研究和工艺验证,成功采用新型的耐高温双马树脂体系代替了原有的环氧树脂,辅以新型耐高温胶黏剂,将发动机支架的使用温度提高到200℃,研制产品已备用于多颗卫星。

(3)卫星承力筒

承力筒是卫星结构的重要承力件,要求结构具有力学性能好、空间利用充分、承载能力宽和适应性强等特点。某型号卫星承力筒为柱锥一体结构(见图6),筒体高1 238mm,柱段外径Φ500mm,锥段外径Φ910mm,研制采用碳面板/铝蜂窝夹层筒体的结构形式,充分发挥了蜂窝夹层结构的结构效率高、刚性强、重量轻等优势,涉及预浸成型工艺、立体铺层工艺、筒体蜂窝夹层结构胶接装配工艺以及热压罐/真空袋固化成型工艺等工艺技术,同时应用了立体铺层角度精确控制技术、金属胶装配技术、筒体结构蜂窝夹层装配技术、成型模具设计及温度补偿设计技术等关键技术。

图5 490N卫星发动机支架Fig.5 490N Satellite engine bracket

图6 某型号卫星承力筒结构Fig.6 Bearing cylinder structure of a type of satellite

(4)高精度星载抛物面天线

星载天线反射面是卫星功能应用的重要结构件,其型面精度以及副反射面的安装精度直接影响天线功能的正常发挥。某型号0.6m口径和1m非圆口径抛物面天线(见图7),反射面主体结构为碳纤维/环氧树脂复合材料蒙皮铝蜂窝夹层结构,型面精度(RMS)要求分别为≤0.08mm和≤0.15mm,副反射面与安装基准平面度为≤0.05mm,副反射面与天线反射面同轴度为≤0.05mm。该产品具有成型工序复杂、装配精度高等技术难点,研制过程涉及热压罐/真空袋成型工艺、模压成型工艺、缠绕成型工艺、手糊成型以及胶接装配工艺等,应用了铺层优化技术、工装辅助技术、热膨胀差异控制技术和模具修正及精度补偿技术等关键技术。

图7 0.6m口径(左)和1m非圆口径(右)星载高精度抛物面天线Fig.7 0.6m caliber(left)and 1m non-circular caliber(right)high precision space-borne parabolic antenna

1.3 在载人飞船上的应用

刚性太阳电池基板(见图8)是“神舟”飞船的重要结构件,为碳网格面板/铝蜂窝夹层结构,外形尺寸2 000mm×1 530mm,技术难度大[5],表3为其关键技术指标。

图8 “神舟”飞船刚性太阳电池基板Fig.8 Rigid solar cell substrate of shenzhou spacecraft

表3 太阳电池基板关键技术指标Tab.3 Key technical indicators of solar cell substrate

刚性太阳电池基板的成型工序复杂,涉及预浸成型工艺、缠绕工艺、蜂窝夹层结构胶接装配工艺、网格面板成型工艺、真空袋/烘箱固化工艺、聚酰亚胺贴膜工艺、压紧支撑套粘接工艺和整板导电处理工艺等工艺技术,应用了高长细比超薄矩形管件成型技术、胶膜热破技术、基板平面度控制技术、聚酰亚胺膜粘贴技术、压紧支撑套高精度定位粘接技术等关键技术。与此同时,北京空间机电研究所复材专业经过一系列工艺试验、原材料验证、仿真计算等工作,突破性的实现了太阳电池基板除聚酰亚胺薄膜外的全部国产化,达到了国内同类复材产品的国产化率最高[6],各项指标满足使用要求。

2 关键问题及发展方向

随着时代的进步和科技的发展,国家对空间光学遥感器的性能需求进一步扩大,未来势必向高分辨率、长焦距、大口径、大视场、大体积且质量更轻的遥感系统方向发展,这就需要更高性能的材料作为支撑,以提高大型光学器件在轨成像的稳定性,满足未来深空探测应对复杂空间环境的需要。而先进复合材料的高性能化和多功能化正是解决问题、实现功能的关键,这就需要解决当下问题,朝着高稳定复合材料体系和结构/功能一体化材料体系方向发展。

2.1 超低吸湿高稳定复合材料

CFRP作为遥感相机结构的主要材料,其树脂基体的湿膨胀作用是影响复合材料结构尺寸稳定性的重要因素[7],主要表现在树脂基体在地面存储、调试阶段会吸收一定的水分,入轨后在高真空下水分从基体内部向外挥发从而引起结构的变形,致使光学元件之间距离和夹角的变化,进而导致光学系统性能的下降,降低遥感相机的成像质量。同时,随着高分辨率、长焦距、大口径、大视场、大体积遥感相机的研制,CFRP结构尺寸相应增大,其在环境发生改变时产生的变形相应增加,对光学系统的影响也随之增大,必将导致成像品质的严重下降。目前,这一问题已成为高分辨率空间光学遥感相机研制的瓶颈,因此研制具有超低吸湿性能的树脂体系,研究低吸湿复合材料成型工艺技术对空间遥感器的发展具有重要意义,是树脂基复合材料未来重要的发展方向。

2.2 结构/功能一体化复合材料

热导率是航天器材料及部件的重要参数,特别是红外传感部件及遥感器精密仪器安装位置结构件,传热性能是材料部件设计的重要参数,影响到材料的结构强度、尺寸变化,从而影响到航天器与部件的功能和寿命。作为航天器重要结构材料,CFRP的导热性能对实现结构热稳定性、尺寸稳定性具有重要意义,同时复合材料导热性能的增加还有利于降低结构对热控资源的需求,进而指导优化铺层设计和结构设计,实现结构减重,增加航天器的有效载荷。而目前结构用 CFRP中碳纤维以 PAN基为主,常用T300、T700系列碳纤维热导率低于50 W/(m·K);M系列如:M40J、M46J、M55J、M60J热导率介于160~380W/(m·K);树脂基体热导率低于0.5 W /(m·K);复合材料以M55J/氰酸酯为例,各向铺层同性铺层面内热导率不高于50 W/(m·K)[8]。由此可见,树脂基体的低热导率直接影响了碳纤维树脂基复合材料的面内热导率和轴向热导率,对复合材料的导热性能起到了制约作用。

石墨烯作为一种新型纳米材料体系,其低纬结构可显著削减晶界处声子的边界散射,并赋予其特殊的声子模式,表现出更优异的导热特性,其理论热导率系数高达5 300W/(m·K)[9],已超越碳纳米管、石墨等同素异形体的极限,更远超银和铜等金属材料,在强化传热领域优势显著。将石墨烯与碳纤维树脂基复合材料更好的融合,取长补短,既保留碳纤维树脂基复合材料原有的优异特性,又提高了复合材料的导热性能,这对实现材料结构/传热功能一体化、提高遥感器结构热稳定性和尺寸稳定性具有重要现实意义,是未来树脂基复合材料的重要发展方向。

除此之外,石墨烯在常温下电子迁移率超过15 000cm2/(V·s),电阻率仅为10-8Ω·m,具有优异的导电性能,是良好的电损耗与磁损耗介质[10-11],其可以赋予树脂基复合材料电磁屏蔽功能,对实现材料结构/电磁屏蔽功能一体化、提高空间电子设备抗干扰能力具有重要意义。同时,石墨烯二维片状结构可作为插层材料,增加树脂基复合材料的内摩擦作用和界面作用[12],提高复合材料阻尼性能,对实现结构/阻尼功能一体化、延长结构材料承受循环载荷和冲击的服役时间具有重要意义。

3 结束语

先进树脂基复合材料以其轻质高强、可设计性强、结构尺寸稳定性好、材料/结构/功能一体化等独特优势,正逐步取代金属材料,成为航天器实现结构承载和功能发挥的首选材料。同时,随着增强体和基体材料的丰富发展,工艺技术和生产设备的革新换代,理论和模型的健全完善,未来以先进树脂基复合材料为代表的先进复合材料任重而道远,将成为推动人类航天事业发展的中坚力量。