斜井在双护盾TBM快速施工中的应用

2018-09-27刘秋雨李建宁

刘秋雨,李建宁

(中铁隧道集团三处有限公司,广东 深圳 5180 52)

1 工程概况

深圳地铁10号线孖岭站—雅宝站区间TBM区间左线全长3872.236 m;右线全长3869.350 m。区间线路隧道埋深16.40~232.68 m。区间隧道最大埋深232.68 m,最小埋深16.40 m,区间隧道洞身范围穿越地层主要微风化混合岩、中风化花岗岩、微风化花岗岩,岩石强度主要为100~130 MPa。采用2台TBM施工,隧道开挖尺寸6.5 m。TBM始发井尺寸 19.0 m×29.0 m,深 45 m。

2 工程周边环境

2.1 狭小场地与TBM快速掘进不匹配

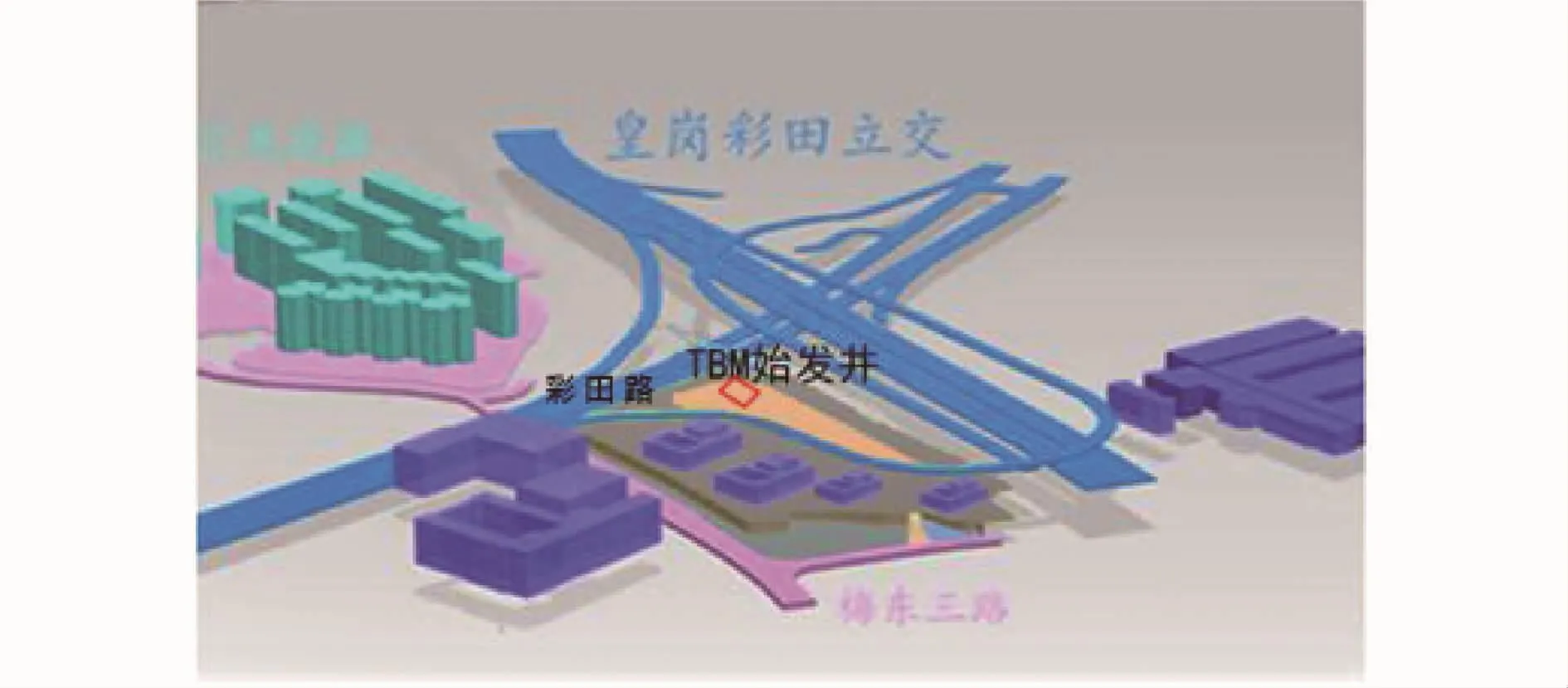

始发井位于皇岗立交桥匝道之间,四面被路与匝道桥包围,如图1所示。始发井及2台TBM施工场地面积不足2000 m2,且场地不规则利用率低,不能满足2台TBM快速掘进场地渣土临时堆放与管片存放等需求。

图1 TBM始发井平面位置

2.2 深而小的始发井与TBM快速掘进不匹配

TBM始发井尺寸 19.0 m×29.0 m,深 45 m,加上地面门吊高度达56 m高,是普通车站始发高度的2倍(见图2)。地面条件:三面没空间,只有向东侧有布置轨道条件,则整个场地只能布置1台龙门吊。

图2 TBM始发井剖面

2.3 快速掘进与垂直提升匹配计算

1)龙门吊出渣时间计算

根据基坑深度45 m,垂直提升高度为50 m(45 m+5 m),5 m为门式起重机提升至地面满足翻转卸渣的高度。按照龙门吊提升高度50 m计算,主钩重载实际起升速度平均7 m/min。副钩实际升降机速度平均10 m/min。每掘进一环理论所需时间如表1所示。

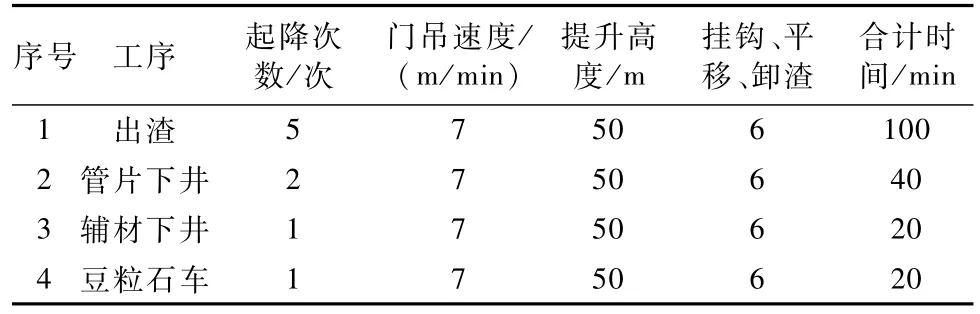

表1 龙门吊每掘进一环理论所需时间

通过上表得知龙门吊每天在满负荷的情况下最大掘进8环,根据实际掘进龙门吊的最大有效利用率只能达到满负荷的75%,每天实际完成6环。

2)TBM掘进速度平均按20 mm/min计算

TBM最高设计速度120 mm/min,TBM掘进速度暂按20 mm/min计算,管片1.5 m,每环掘进时间为75 min,按照理论计算每天完成环数为19环,实际掘进取理论的75%,每天每台完成14环,2台每天需完成28环。

通过对比可知:则龙门吊出渣每天滞后约22环,后期2台实际掘进最高40环/d,平均22环/d。

3 出渣方案对比与选择

3.1 出渣方案对比与选择

地铁TBM配套出渣方式:龙门吊垂直提升为主,皮带多运用于长大山岭隧道。通过计算可知:门吊垂直提升已无法满足TBM快速掘进需求。如用皮带运输需水平转垂直,垂直提升困难且垂直提升噪声与粉尘大,受场地及环保等制约无法实施。

通过对现场周边环境调查,充分利用城市临时用地与地质本身特点施作斜井作为TBM的出渣通道。斜井与正线平面位置关系如图3所示。

图3 斜井与正线平面位置

3.2 斜井选线方案对比与选择

图3中黑色虚线是首选斜井线路,距离短且直接连接始发井后导洞,便于施工组织。但该方案距既有小区太近,且地勘揭示地质复杂多变,且多为软弱地层,施工周期长,安全风险大。红色实线远离小区,垂直山体进入正线,地质条件好,多为中、微风化岩,缺点是存渣扩大区在始发井前方200 m,此段需用始发井垂直出渣效率低。综合评估选红色实线方案。通过后期施工表明此方案较优。

4 关键技术研究与施工

4.1 斜井出渣能力计算

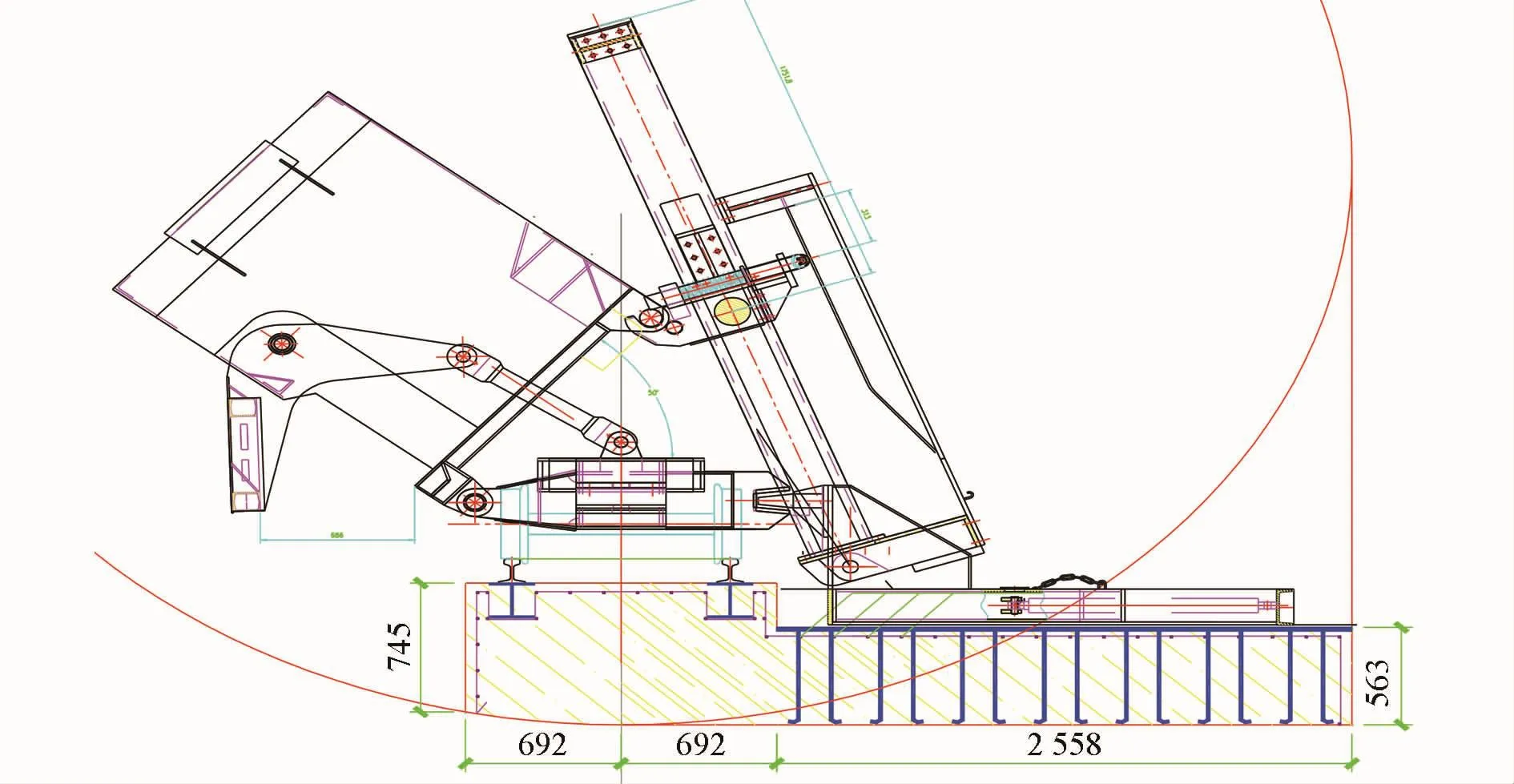

TBM斜井长度约515 m,斜井断面尺寸7.0 m×6.0 m,斜井与区间断面相交处尺寸加宽加高,断面尺寸12.0 m×6.0 m,加宽段长度为 37 m,左右线隧道净距9.7 m。现场配置1台柳工50装载机装渣,自卸渣车水平运输方式进行出渣。斜井加宽段断面尺寸如图4所示。

图4 斜井扩大段断面

1)翻渣台翻渣时间计算

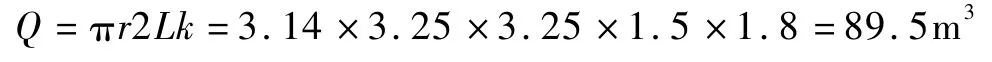

TBM设计开挖直径为6500 mm,管片设计宽度为1500 mm,取松散系数 k=1.8,TBM掘进每环管片的出渣量为:

TBM掘进按照20 mm/min的掘进速度计算,单环掘进时间平均90 min,电瓶车运输平均耗时14 min、每节渣箱翻渣时间为5 min,6节渣箱总共耗时30 min,考虑左右线同时翻渣的情况下,斜井翻渣满足要求。

2)装载机出渣、自卸渣车运输时间计算

斜井装渣采用柳工ZL 50C装载机,因为石渣中含水,需先卸至斜井渣坑中将水沥干再外运,故运输设备选用12 m3的自卸车。装载机侧卸时高度为4800 mm,斜井扩大段地板与拱顶距离为5500 mm,高度满足施工要求。扩大段净宽11.6 m,装载机和泥头车并排装渣满足要求。

自卸渣车容量12 m3,装载机的斗容量3 m3,掘进一环需出渣89.5×2(左右线同时翻渣)=179 m3,自卸渣车需要运输15车。装车时间5 min/车,运完左右线同时倾倒的渣土需要75 min,满足施工需求。

4.2 电瓶车轨线设计

4.2.1 轨面标高控制

区间隧道在TBM始发段里程DK 7+900—DK 8+500段600 m沿掘进方向为27‰上坡,在实际施工中出于安全考虑,道岔、翻渣台安装坡度越小越有利,门吊对竖井底部吊装平台要求更高,同时考虑运输、卸渣功效及故障处理难易程度,在综合比选不同道岔位置安装方案后,最终确定方案如下。

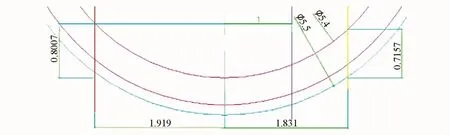

将后导洞至斜井段323 m进行了6次调坡,其中最大纵坡32‰,最小纵坡0,道岔位置及翻渣台位置坡度分别为15‰和11.7‰。双轨运输斜井翻渣电瓶车轨面线设计如图5所示。

图5 双轨运输斜井翻渣电瓶车轨面线设计

4.2.2 洞内道岔安装

1)安装位置 根据现场实际情况,道岔安装在竖井至翻渣台之间较为适宜,结合现场实际情况及以往施工经验,道岔设置在矿山法隧道中空间位置相对充足,为尽量减少错车距离,道岔安装在矿山法隧道与成型管片相接位置(里程 YDK 290.658—320.658处)。

2)设备限界 本工程采用60 t电瓶车作为水平运输拖拽设备,电瓶车总长 9.058 m,轮距 3.2 m,机车前段距离前轮轴心水平距离3.049 m,故在道岔上运行转弯时车头会超出正常行驶范围,为避免机车结构与管片干涉,对电瓶车机头在道岔上行走实况进行模拟,得出设备限界,依次确定电瓶车轨面标高。洞受机车各种状态时的限界要求,轨面距离管片底部(管片内表面)结构尺寸如图6所示。

道岔长度16.09 m,安装里程为 YDK 8+381~397,采用A形道岔,岔尖向掘进方向(见图7),道岔下方采用I 20 H型钢轨排支撑,轨排间距1 m,轨排之间纵向采用└50×50斜向连接,增加轨排的稳定性。

图6 电机车限界控制

图7 A形道岔安装

4.3 翻渣台安装

斜井下穿正线隧道,平面位置与正线隧道呈正交关系,在整个TBM整机通过斜井后,施作翻渣系统及调换侧卸是渣车,斜井与正线隧道位置关系如图8所示。

图8 斜井与正线位置关系

翻渣台安装在里程 YDK 8+417.2~420.8处,翻渣台底部浇筑混凝土作为基础,并在翻渣台底座受力点预埋钢板并与其焊接牢固。翻渣台安装位置如图9所示。翻渣台与隧道位置关系如图10所示。图11部分区域为翻渣台基座侵入隧道开挖轮廓线范围,在安装前对权限部位进行松动爆破后凿除。

翻渣台投入使用后,施工效率大大提高,出渣效率提高4.33倍。

4.4 左线下方斜井结构施工

由于斜井先施工完成,右线TBM通过时底部为原始基岩,而左线下方斜井已经开挖通过,TBM通过时下部空缺,不能提供足够的承载力,故在左线下方斜井位置施作结构,TBM掘进过程中从结构梁上通过,左线下方斜井结构施作流程如图12所示。

5 结语

图9 翻渣台安装位置

图10 翻渣台与隧道位置关系

图11 翻渣台基础施工

针对本工程特殊的工程环境,利用斜井通过正线有轨运输与斜井无轨运输的结合,克服狭小场地与小深竖井制约,从而使TBM高效掘进得以实现,并取得良好的社会效益和经济效益。该隧道已双线贯通,满足关键工期要求。

目前,TBM已在沿海城市地铁施工中得到应用,并且应用前景广泛。深圳地铁又规划了8条TBM隧道,但在繁华地区,环境复杂,可用于临时施工用地紧缺,TBM快速掘进与出渣困难的矛盾日趋突出,应进一步研究水平皮带与垂直皮带的无缝对接,从而解决根本矛盾。