压实机械行走驱动性及智能化方法研究

2018-09-27冯宗军

冯宗军

(广西柳工机械股份有限公司,江苏 江阴 545001)

国际通用的道路建设压实设备如单钢轮压路机、双钢轮压路机、轮胎式压路机等从传统的有级变速(具有换挡变速传动)到无级变速传动发展,不仅实现了动力衔接连贯发展,提高了设备的舒适性,更大大提高了移动压实机械的路感平稳性,也为当今连续性智能压实研究提供了底盘技术基础[1]。

实现无级变速传动的移动车辆传动技术机理可采用静液传动通过改变轮边的输入扭矩及转速实现,也可通过其他机械传动技术,如CVT技术或HVT传动技术[2],但对于围绕以压实速度控制为驱动目标的压实机械来说,静液传动相比CVT或HVT传动驱动的经济性及联合压实装置匹配驱动结合更有技术优越性。因此,本文提出对无级变速压实机械电子液压关键系统研究的必要性。压实机械在驱动起步时,启动扭矩需求大,带强振压实过程又比静压过程形成的驱动性能需求复杂。正常驱动时,整机变速过程需求底盘主牵引对工作的牵引减少冲击,停车时需求减速平稳,降低惯性冲击效果。

1 压实机械行驶驱动设计原则研究

压实机械的底盘驱动设计应考虑因素包括附着力、桥荷重量分配以及传动能量元件匹配分析[3]。

在附着力方面,一般压实机械有2种构造3种驱动特性,即前后轮钢轮驱动,前钢轮、后轮胎驱动以及前钢轮从动、后轮胎驱动。对于前后轮钢轮驱动压实机械,光轮附着系数通常考虑0.35~0.4,对于前钢轮后轮胎的单钢轮压实机械,轮胎的附着系数取0.65~0.68。

桥荷分配情况方面,以达到打滑的极限设计为最佳匹配设计。对于双钢轮驱动的压实机械,由于前后附着力相同,可考虑前后桥荷相同为最优匹配。但对于后轮轮胎驱动的单钢轮来说,当前后驱动时,前后桥荷>1发挥前后驱动最优性能;当前钢轮无驱动仅为从动时,前后桥荷1∶1较为合适。

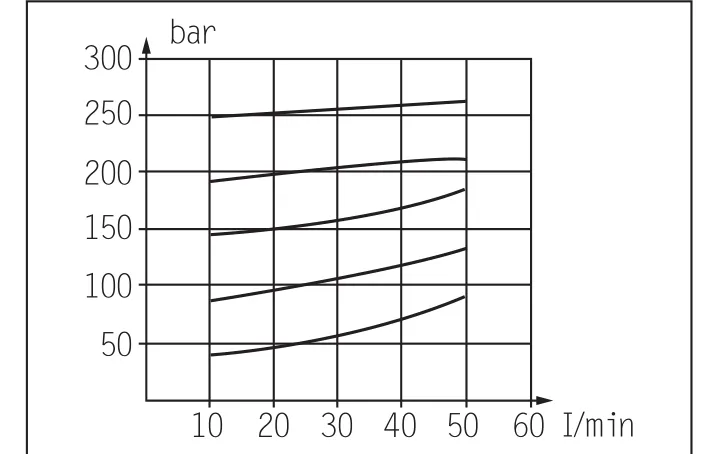

关于电子液压驱动系统的原件选择方面,考虑压实机械的行驶驱动主要围绕转速目标控制、扭矩及功率传递的匹配控制来实现本文研究的智能驱动目的。目前,国际品牌的压实设备行驶系统已大多采用液压驱动方式,所以本文研究仅针对可实现无级变速的静液驱动为基础的电子液压驱动技术。通过实验分析表明,以流体传动为基础的系统在实际工作不同元件下存在容积效率因素[4],且不同元件组成也存在效率不一因素,行驶过程尤其是起步加速过程,整机质量较大,行驶起步过程惯性冲击力较大。如果需保证较高的施工质量及较好的压实稳定性要求,就必须对整机行驶系统提出较高的要求,比如较好的加速或减速性能等。采取电子液压控制技术的系统需考虑元件匹配因素,比如对开式驱动调试系统传动系统,就应考虑元件的压-流匹配特性(见图1)。

图1 元件的压-流匹配特性

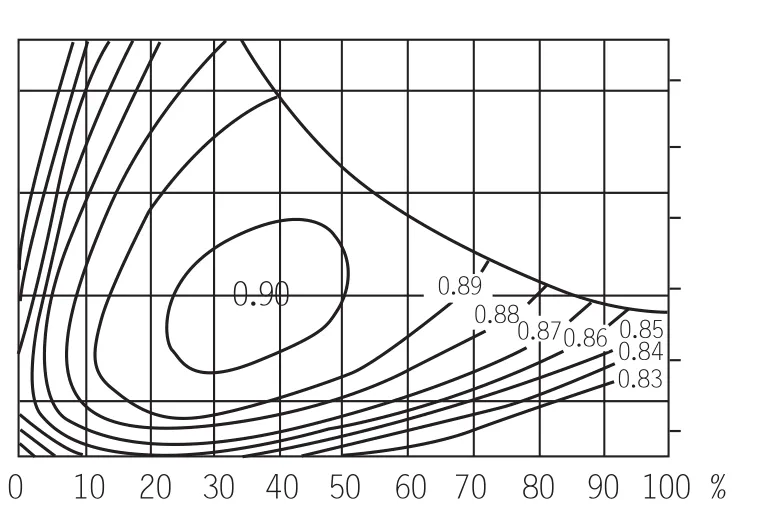

对于闭式驱动调速系统应考虑元件的效率特点(见图2)。这些元件选择原则确定后,对液压马达以及减速机的选择都围绕实现驱动参数输出最优性能来确定。

图2 闭式驱动调速系统应考虑元件的效率特点

2 不同工况模式智能驱动电子与液压关系研究

压实机械的驱动能力必须具备可靠的机动性能,实现直行模式前进后退、爬坡驱动模式以及转向过程驱动,为钢轮的振动压实创造稳定驱动性能条件。驱动过程的驱动性能一般用牵引力来表示

其中,F为驱动牵引力;Ff为驱动滚动阻力;Fw为行走机构的空气阻力;Fi为行走机构的坡道阻力。

用牵引力和地面支撑力的比值来鉴别计算驱动能力,当驱动过程不考虑前进滚动克服的滚动阻力和空气阻力时

其中,GZ为滚轮自重对地面产生的支承力;f为滚动机构对地面的附着系数。

上面介绍分析中,压实机械驱动机构与地面摩擦接触的主要是钢轮或轮胎。当钢轮在滚动前进过程中,钢轮产生的牵引力和地面对钢轮的支承力为一组合作用力,通常用tga表示。实际这一比值可反映驱动底盘的爬坡能力,即达到打滑状态的牵引能力评价指标。

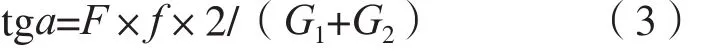

不同的压实机械如双滚轮及滚轮与轮胎组合驱动,发挥的牵引能力不同。对于双钢轮驱动系统来说,2个钢轮的系统组成牵引比为

其中,tga也称坡道度;F为单个钢轮支撑力;f为地面摩擦系数;G1为前钢轮重量;G2为后钢轮重量。当桥荷比为1,则G1=G2。

对于单钢轮驱动系统来说,前后牵引比与前后轮的附着力不同有关,即

下文重点以光轮与轮胎组合驱动设计分析。

3 电子液压驱动的智能控制分析

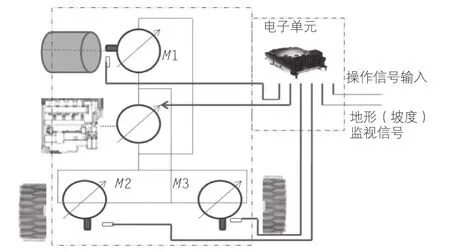

对于前钢轮、后胶轮的驱动底盘来说,当钢轮重量一旦设计选定,针对钢轮液压驱动马达输出扭矩控制是智能控制策略的首要任务。本文以大扭矩马达和变量液压驱动的单钢轮电子液压系统为例(见图3)。

图3 大扭矩马达和变量液压驱动的单钢轮电子液压系统

3.1 直行模式研究

直行模式研究主要围绕理论爬坡度分析计算、驱动液压系统马达转矩等能力匹配计算以及电子控制和马达转矩控制之间的关系研究。

在理论平地上分析时,忽略滚动阻力及空气阻力,一般理论爬坡能力可通过上述计算。

在理论平整地上马达输出最大扭矩时,不能超过单个钢轮的滚动转矩需求,以免失去摩擦阻力打滑。采取电子闭环控制方式,并通过液晶显示屏显示状态参数实现驱动状态监视,实施智能监视反馈方式。

当马达为全变量马达的电子液压转矩控制与调速系统实现压实机械的行走驱动系统时,进行电子脉宽信号与转矩输出关系研究。

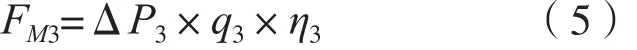

前钢轮转矩输出

后2个驱动轮的转矩

其中,FM1、FM2、FM3为前钢轮、后轮转矩;ΔP1、ΔP2、ΔP3为马达驱动压差;q1、q2、q2为马达排量;η1、η2、η3为马达效率。

在直线过程,对于马达在前进过程实现调速及防滑失速调整,通过每个马达配置速度检测传感器为电子控制单元提供信号检测,电子控制单元输出脉宽数字IPWM实时调整马达排量实现3个马达转矩控,IPWM与q为正比关系,所以与输出扭矩是正比关系。当速度反馈输入在控制系统设定的界限时,可通过IPWM的正比关系调整马达排量实现马达滑转控制。

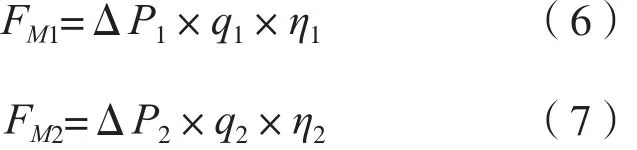

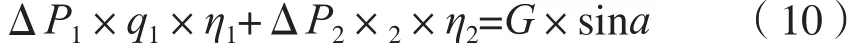

在直线转向过程,针对马达转矩控制形式最终的速度调节,也可实现对整机的差速转向,对后轮建立差速转向的模型(见图4)。

图4 后轮差速转向的模型

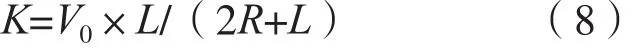

通过研究转向时的逻辑关系特性,可确立

其中,K为速度差系数;V1为左轮速度;V2为右轮速度;V0为直行速度;R为转弯半径。

因此,在压实机械正常行走转向过程,通过操作调速转向输入信号设定转向参数K进行控制参数调节。司机输入转向角度-控制系数K值-左右马达速差-转向角度之间建立了智能运行关系,达到控制目的。

3.2 爬坡模式的研究

在爬坡模式工况下,除需建立电子控制和马达转矩控制关系外,考核牵引特性的爬坡度参数也与平地理论爬坡度略有不同。

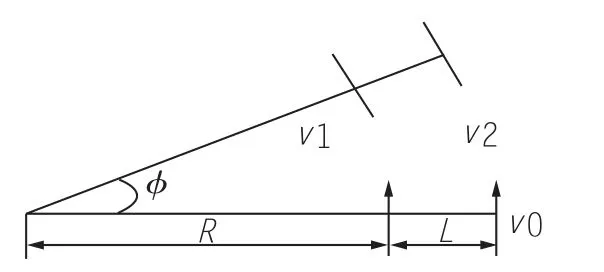

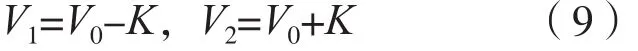

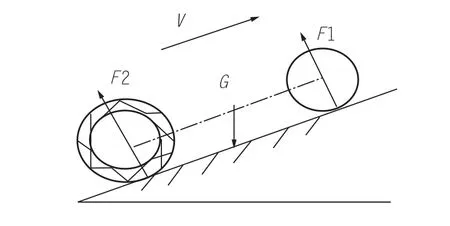

一般情况下,压实机械在爬坡过程的实际坡能力tga会随着爬坡过程整机质心产生的作用力在垂直方向发生变化,从而使前后轮在马达驱动过程产生的转驱需求与平整地面上不同(见图5)。

图5 压实机械爬坡模式工况

前钢轮马达输出转矩为FM1=ΔP1×q1×η。

假如爬坡过程后轮胎左右轮速度相同条件下爬坡,则在坡道方向上整机中心作用力和2个驱动轮的驱动力建立平衡方程

通过分析上述电子控制系统输出脉宽信号值IPWM与马达排量q为正比关系,当实际爬坡度越大时,在不出现钢轮滑转的情况下,需求电子控制输出的IPWM越大;但当超过滑转临界条件时,需由马达速度反馈信号判断滑转临界条件来智能调整排量变化,这样既能实现坡道最佳转矩输出,又能保证不出现滑转条件[5]。

4 结束语

通过研究表明,基于压实机械行走驱动的电子液压智能控制系统中:

(1)引入闭环方式的起步加速控制技术,运用数字控制系统可减少加速过程的扰动与偏差,提高了压实设备稳定性能,使机器的加速与减速特性能适应大负荷或者低负荷的环境。

(2)试验研究表明,智能策略的实施使机器转向时通过智能数字式控制方式,可根据实际匹配情况设备系统输出脉冲信号,通过以当前直线速度为基本参考基准,可实现较好的转向调节性能,左右速度可平缓实现递增或递减,减少了速度波动。

(3)本文研究的大扭矩马达和变量液压驱动的单钢轮电子液压系统,建立三传感信号进入控制系统的方式为系统运行提供了数字信号及液压参数控制创造了智能监控实现条件,最终为前钢轮工作装置提供了稳定驱动条件,为钢轮均匀性压实路面减少了对路面的冲击,也提高了压实的一致性。