进水漩涡诱发轴流泵压力脉动的试验研究

2018-09-27宋希杰査智力初长虹张重阳

宋希杰, 刘 超, 杨 帆, 査智力, 初长虹, 张重阳

(扬州大学 水利与能源动力工程学院,江苏 扬州 210094)

由于轴流泵复杂的运行条件,轴流泵的安全运行一直是人们关注的重点。水泵机组工作的安全可靠性主要包括机组转动部分的摆度、水泵的空蚀性能、机组支承部分的振动、机组工作水头的波动、管道的压力脉动、以及机组不正常的噪声等[1]。在轴流泵内部,流动表现为复杂的三维非定常湍流,其复杂的流动状态例如叶轮出口和导叶进口之间的动静干涉、偏离最优工况时叶片出口的脱流、汽蚀造成的流动不连续及进水池内进水漩涡等引起的压力变化等因素,进水条件决定了水泵能否安全运行[2]。汤方平等[3]对轴流泵泵段进行了多工况三维非定常数值模拟,得到了轴流泵内部压力脉动频率主要受叶轮转动频率控制,较大压力脉动发生在叶轮进口前, 小流量工况及大流量工况下压力脉动幅值较最优工况大。施卫东等[4]对轴流泵全流场进行三维非定常数值模拟,得到在偏离设计工况点较大的流量时,压力脉动幅值明显增大,导叶数减少会增大导叶出口处的压力脉动,脉动频率受叶轮转动频率控制,导叶数对压力脉动频率基本无影响。张德胜等[5]在轴流泵叶轮和导叶外壁面布置了6个压力脉动监测点,对多个流量工况的压力脉动进行了动态测量,揭示了轴流泵内部不同位置处压力脉动规律。王福军等[6]采用大涡模拟方法对轴流泵的非定常流动做了数值仿真分析,对各个工况下,叶轮及导叶的压力脉动的特性进行了详细分析,结果表明,在脉动频率方面,叶轮及导叶处的压力脉动主要表现为叶频脉动,导叶出口主要表现为低频脉动。Liu等[7-8]对混流泵不同叶顶间隙下流态及外特性进行分析并对不同预旋角度下离心泵进口导叶的能量及压力脉动进行分析,得到叶顶间隙和导叶进口预旋对泵的能量性能和压力脉动有着重要的影响。Tan等[9]对混流泵不同叶片旋转角度下能量性能和压力脉动进行了实验测量和数值模拟,分析了叶片旋转角度对叶轮压力脉动及漩涡强度的影响。目前对于进水漩涡的研究更多的是研究其对流速场结构的影响,其对于压力影响的研究很少。由于漩涡的发生是一个瞬态的过程,影响因素复杂,找出压力脉动与漩涡发生之间的关系,能够为探索漩涡发生的机理提供很大的帮助。

近年来CFD技术的快速发展使得流动仿真或数值模拟技术大量地应用到该研究领域,但是由于数值模拟技术的局限性,在存在复杂漩涡运动的情况下常常导致数值模拟计算结果出现较大偏差[10-12]。针对这一问题,本文通过进行压力脉动特性试验,探究进水漩涡对压力脉动的影响。

1 实验装置

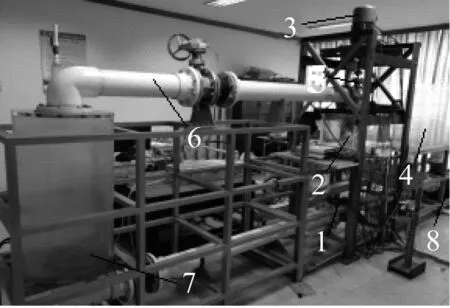

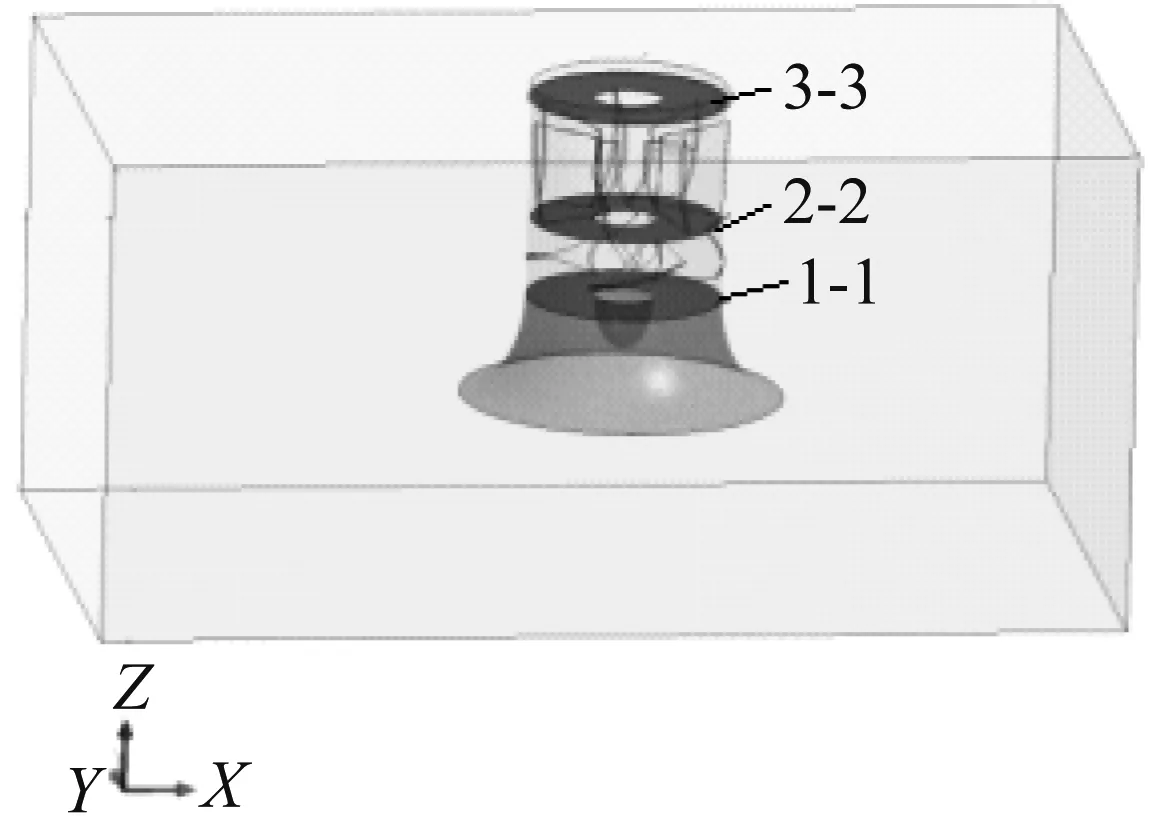

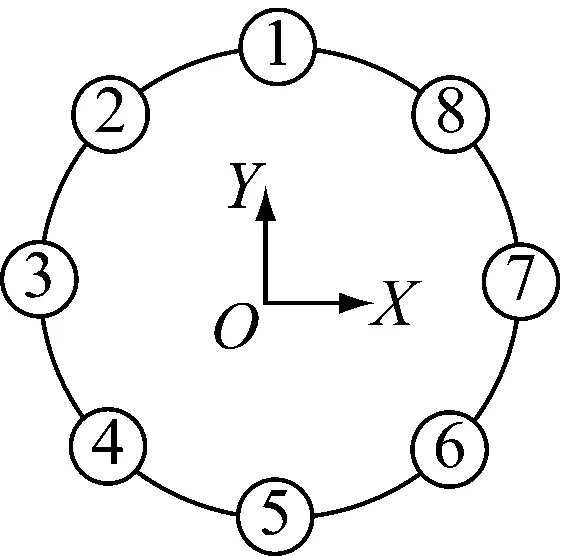

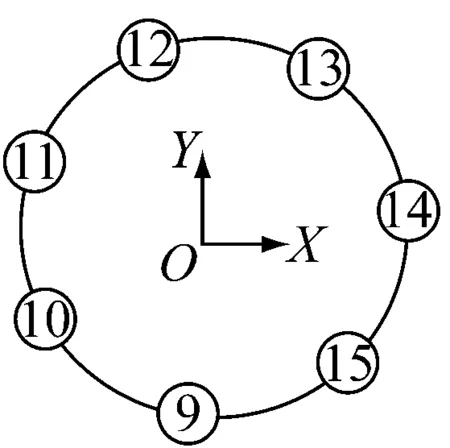

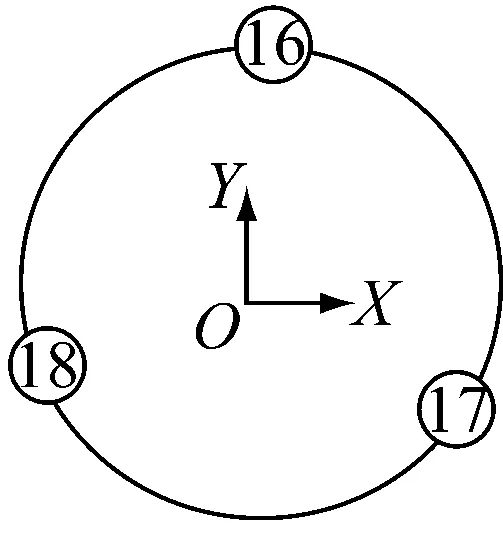

本文压力脉动试验在开敞式立式轴流泵装置试验台上进行。整个试验台由开敞式进水池、ISW150-200A型不锈钢离心泵、PVC管道、稳压圆柱形水箱,D341型法兰式不锈钢软密封蝶阀组成,其具体几何参数分别为:前池为1 100 mm×600 mm×300 mm;进水池为840 mm×360 mm×300 mm;喇叭管为1/4椭圆;出水弯管为90°弯管,长度为叶轮直径的6倍;喇叭管悬空高为92 mm,后壁距为200 mm,本文轴流泵采用直径为120 mm的叶轮,受测水泵叶片数为4,轮毂直径48 mm,叶片安放角为0°,如图1所示。本实验的原理是从进水漩涡对轴流泵内部流场压力扰动影响的角度出发,探究进水漩涡诱发轴流泵内压力脉动对机组安全运行的影响,所以在轴流泵叶轮进口、叶轮出口及导叶出口分别沿圆周方向安装压力脉动传感器,测点位置如图2所示。

在压力脉动试验中,压力脉动传感器采用成都泰斯特公司研制的高精密度、高稳定度CY302系列智能数字压力传感器,其表压测试范围为0~60 MPa,测试精度为0.1%,采样时间间隔为1 ms~1 s。CY302标准输出为485总线,通过该转换器与集线器连接,一台集线器可同时接入20只CY302传感器,集线器通过网线与计算机相连,压力测试软件采用Smart Sensor压力测试系统。

1-流量计;2-进水池;3-电动机;4-进水箱;5-主泵;6-管路;7-储水箱;8-辅助泵

图1 立式轴流泵模型装置实验台

Fig.1 Pump model experimental setup

图2 压力脉动测点位置Fig.2 Position of pressure pulsation measuring point

2 实验结果与分析

本实验方案是在转速为2 200 r/min的情况下,选取3个典型流量工况:0.8Qd、Qd和1.2Qd(Qd=32 L/s为设计流量工况)进行压力脉动动态试验测试。在进水池表面漩涡集中发生的位置,增加盖板消除表面漩涡的干扰[13-14]。为避免采集设备在空载时可能存在的零点漂移值,更加准确的测试出压力的实际值,在测试之前采集零点值,在采集过程中扣除基准零点值[15-16]。由于进水漩涡具有瞬时非稳态性[17],为能准确的测量出漩涡发生时的压力变化,设置采样时长t为3 s,设置采样时间间隔ts为1 ms,即:采样频率为1 000 Hz,一个叶轮旋转周期内压力脉动数据采集点为27个,满足数据采集条件[18-19]。大流量工况下,在漩涡发生开始时开始采集压力脉动数据。

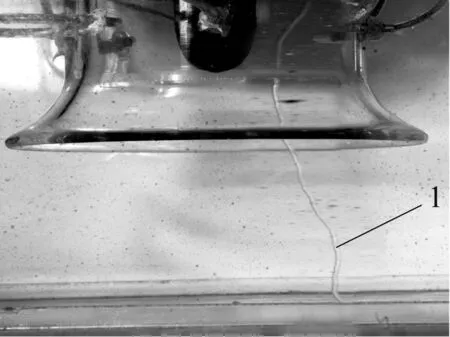

大流量工况下进水漩涡容易发生,在小流量和设计流量工况下均没有进水漩涡发生。图3为在1.2Qd工况下采用高速相机得捕捉到的进水漩涡。在大流量工况下水流从喇叭管四周进入喇叭管,水流流速大,在进水流场出现一条极细的不稳定涡丝,伴随着漩涡旋转能量的不断积聚,逐渐形成漩涡涡管, 发展延伸至喇叭管内部,漩涡会在流场内持续的发展移动,进水漩涡对流动边界条件非常敏感,形态转瞬即变,会出现暂时流态现象所导致的间断,由于水流流场的不稳定,在叶轮进口漩涡部分或完全破裂,漩涡消失。

1-涡管图3 进水池底部漩涡Fig.3 The inlet vortex at the bottom of the pump sump

2.1 压力脉动时域特性分析

由于本文压力脉动测点数据多,限于篇幅限制,根据本文测试试验原理,在不同流量工况下在漩涡发生的位置从每个压力脉动监测面选取漩涡发生位置特征点进行压力脉动时域特性分析,如图4~6所示。因为本文各测点压力波动幅度大,为了更好的分析压力脉动的时域特性,引入无量纲压力脉动系数[20]

(1)

2.1.1 叶轮进口

图4为不同流量工况下轴流泵叶轮进口的压力脉动时域特性曲线。从图4(a)、(b)、(c)中可以得到,不同流量工况下,叶轮进口压力皆呈周期性变化,每个周期内压力变化均具有4个波峰和4个波谷,这说明叶轮进口的压力变化主要受叶轮的影响。小流量工况下,叶轮进口压力脉动峰峰值Cp为0.081,如图4(a)所示;设计流量工况下,叶轮进口压力脉动峰峰值Cp为0.073,如图4(b)所示;大流量工况下,叶轮进口压力脉动峰峰值Cp为0.068,如图4(c)所示。在小流量工况下,叶轮进口的压力脉动时域曲线峰峰值变化最大,曲线形态最差,随着流量的增大,压力脉动时域曲线峰峰值变化逐渐减小,曲线形态趋于规律的变化;大流量工况下压力脉动压力曲线成近似正弦波动变化,峰峰值最小,这是因为在小流量工况下,水流轴向速度小,水流黏滞力及周围边界因素对其影响度大,水流受其外界干扰流场不稳定,伴随着能量的大量耗散出现湍流流动,压力会出现强烈的脉动;在大流量下工况下,叶轮进口水流轴向速度大,水流黏滞力及周围边界因素对其影响度小,水流流态相对稳定。

(a) 0.8Qd

(b) Qd

(c) 1.2Qd图4 叶轮进口时域图Fig.4 Time-domain diagram of monitoring points at the impeller inlet

2.1.2 叶轮出口

图5为不同流量工况下轴流泵叶轮出口的压力脉动时域特性曲线,叶轮出口的压力变化相对于叶轮进口更加紊乱,这是由于在叶轮出口水流受到叶轮和导叶之间的动静干涉的作用,静止的导叶相对于旋转的叶轮,作为一个激励源会对叶轮出口水流产生周期性激励,叶轮中的每一位置都经历来自静止导叶的周期性作用力。在小流量工况下,叶轮出口的压力脉动时域曲线峰峰值变化最大,在一个叶轮周期内具有2个波峰和2个波谷,叶轮出口压力脉动峰峰值Cp为0.137,如图5(a)所示;随着流量的增大,在设计流量工况下压力脉动时域曲线峰峰值变化逐渐减小,曲线形态趋于规律,在一个叶轮周期内具有2个波峰和2个波谷,叶轮出口压力脉动峰峰值Cp为0.081,如图5(b)所示;大流量工况下峰峰值最小,曲线形态最差,叶轮出口压力脉动峰峰值Cp为0.060,在不同叶轮旋转周期内的压力波动规律不同,如图5(c)所示。

2.1.3 导叶出口

图6为不同流量工况下轴流泵导叶出口的压力脉动时域特性。小流量工况下,导叶出口的压力脉动峰峰值Cp为0.081;设计流量工况下,叶轮进口压力脉动峰峰值Cp为0.060;大流量工况下,叶轮进口压力脉动峰峰值Cp为0.040。由于导叶的稳流作用,在导叶出口的压力脉动幅度大幅减小。不同流量工况下,导叶出口的压力皆呈周期性变化,每个周期内压力变化均具有2个波峰和2个波谷。在小流量工况下,导叶出口的压力脉动变化幅度大,这是由于小流量工况下,导叶出口轴向速度小,速度环量大,水流不稳定;随着流量的增大,导叶出口的轴向速度很大,出口速度环量变小,水流波动趋于稳定;大流量工况下,压力脉动幅度变小,小流量工况下压力脉动幅度约为大流量工况下压力脉动幅度的2倍。

(b) Qd

(c) 1.2Qd图5 叶轮出口时域图Fig.5 Time-domain diagram of monitoring points at the impeller outlet

(a) 0.8Qd

(b) Qd

(c) 1.2Qd图6 导叶出口时域图Fig.6 Time-domain diagram of monitoring points under small flow conditions

2.2 压力脉动频域特性分析

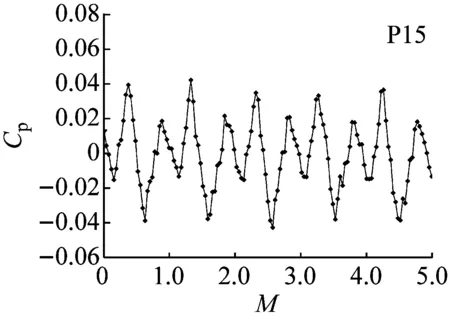

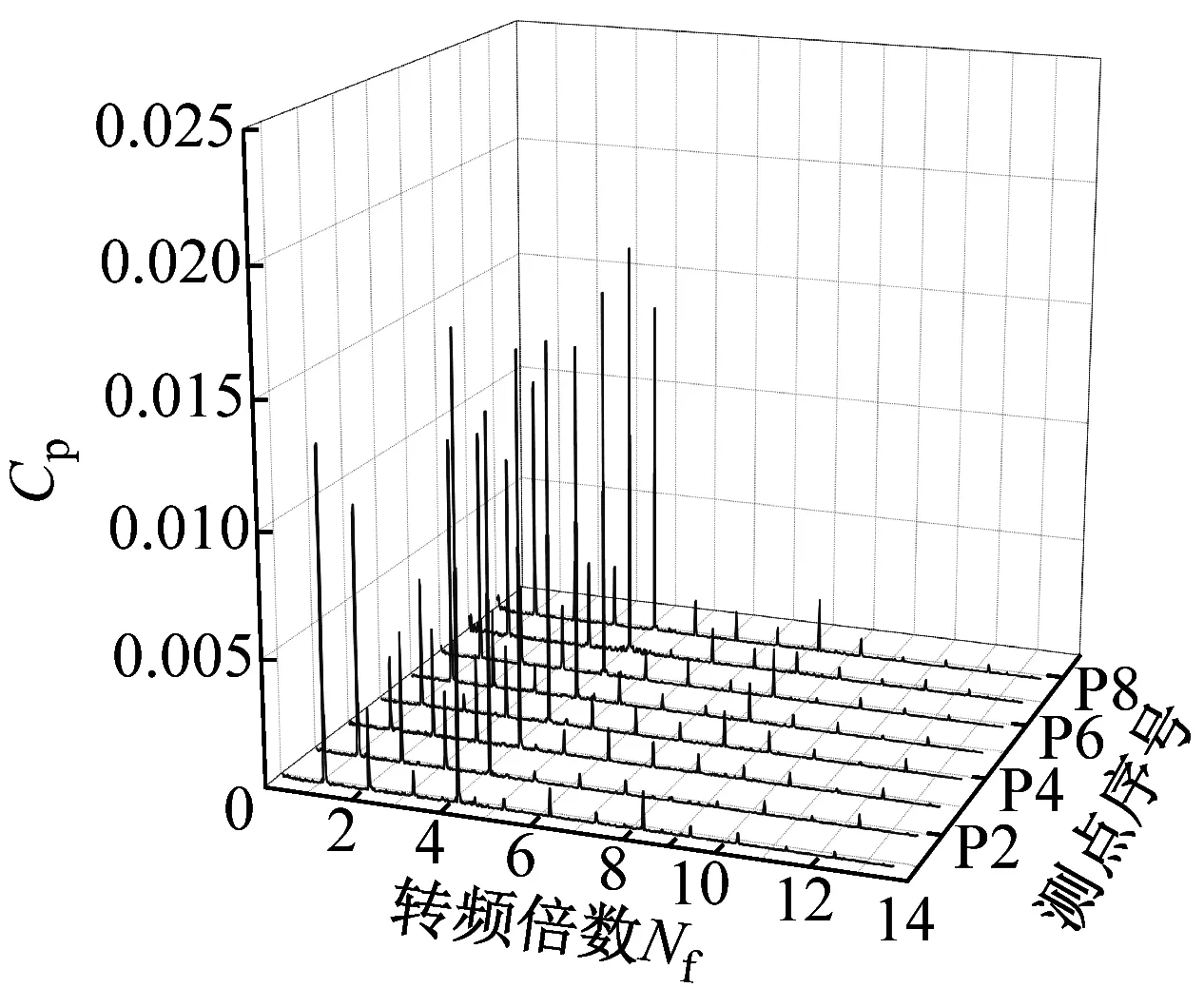

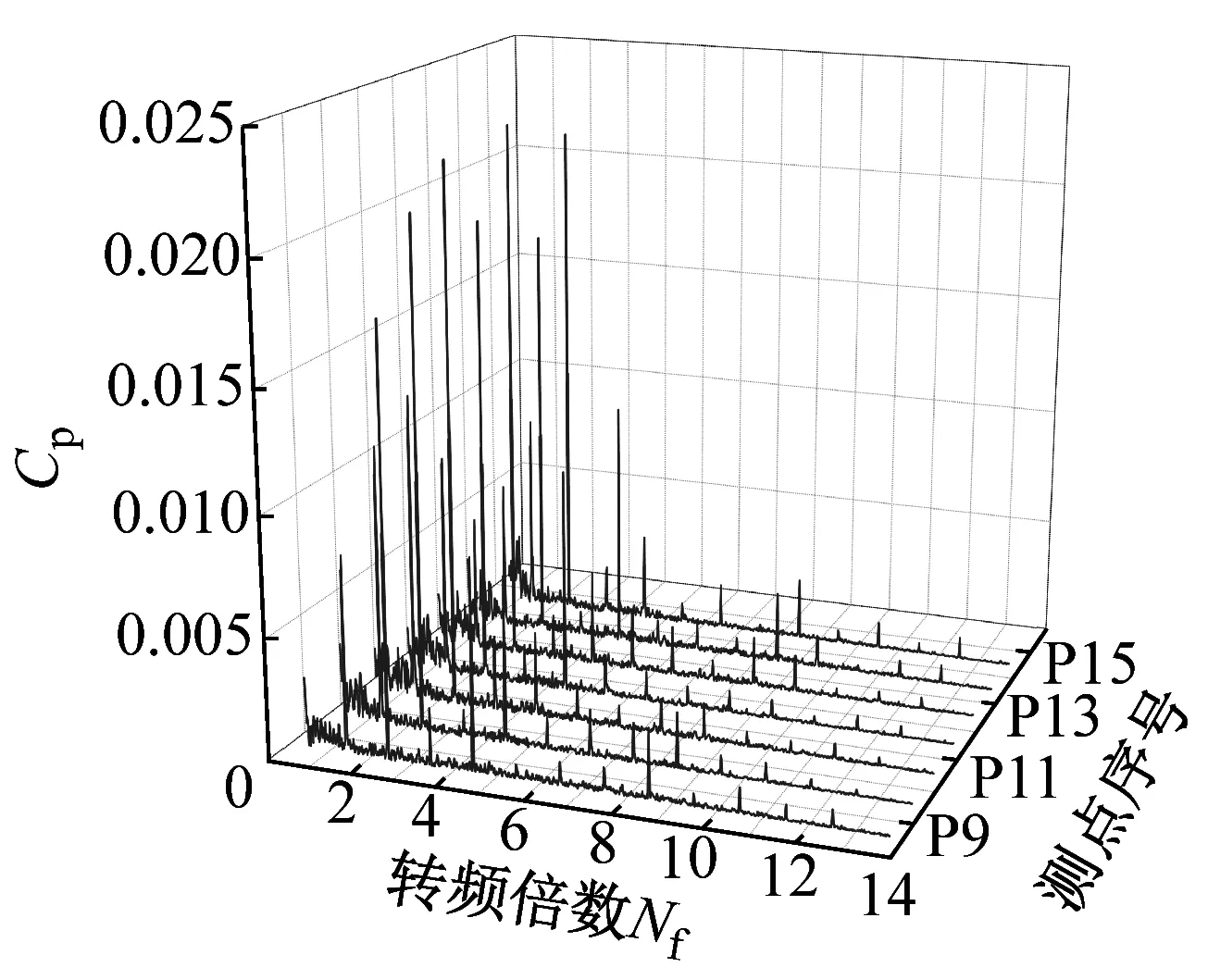

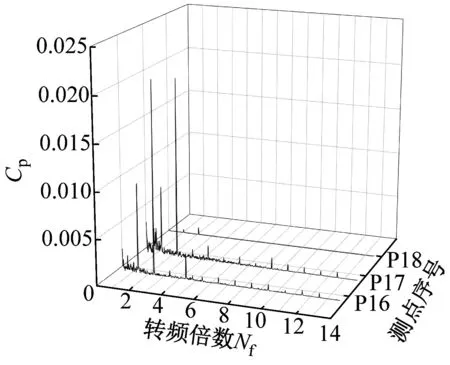

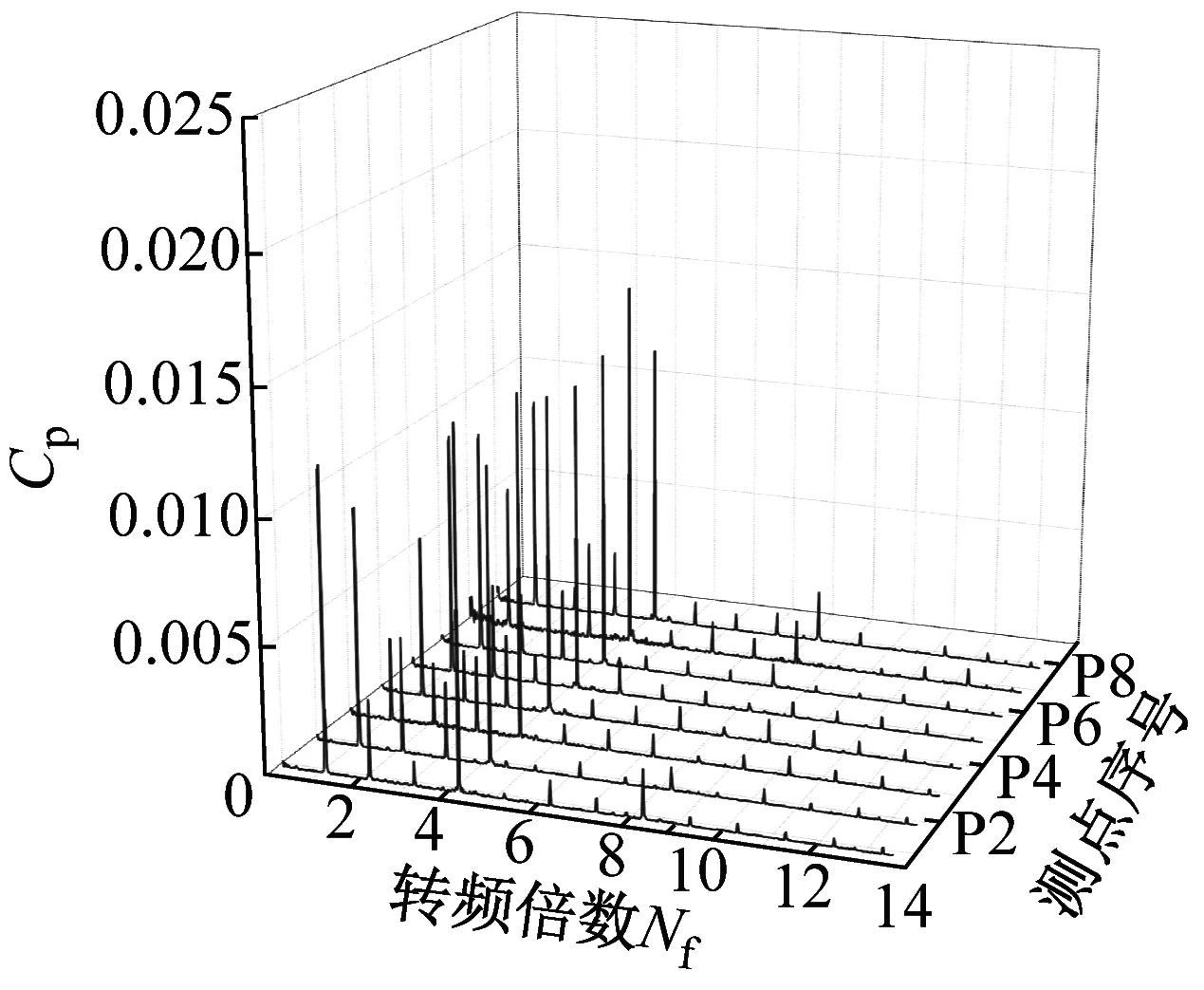

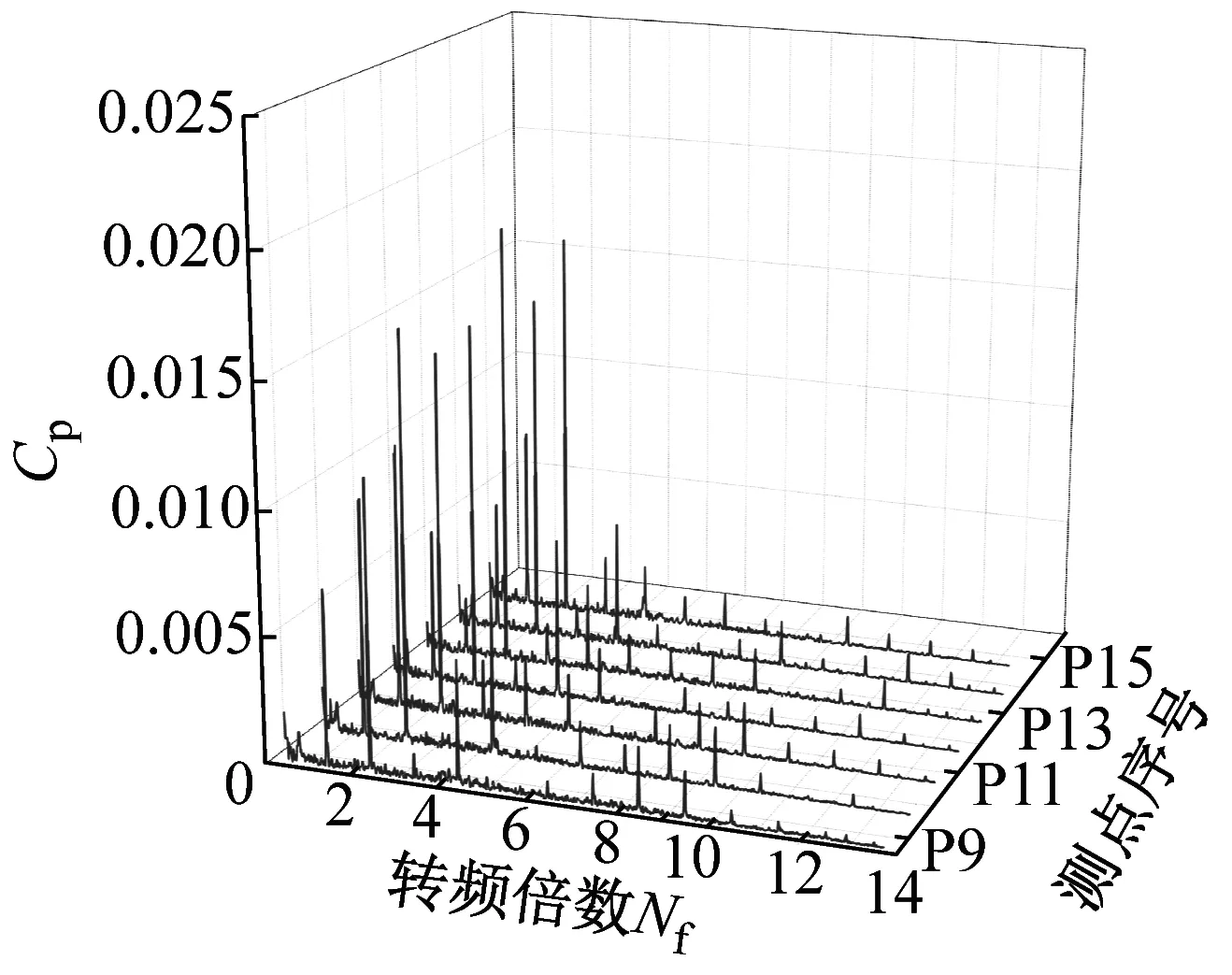

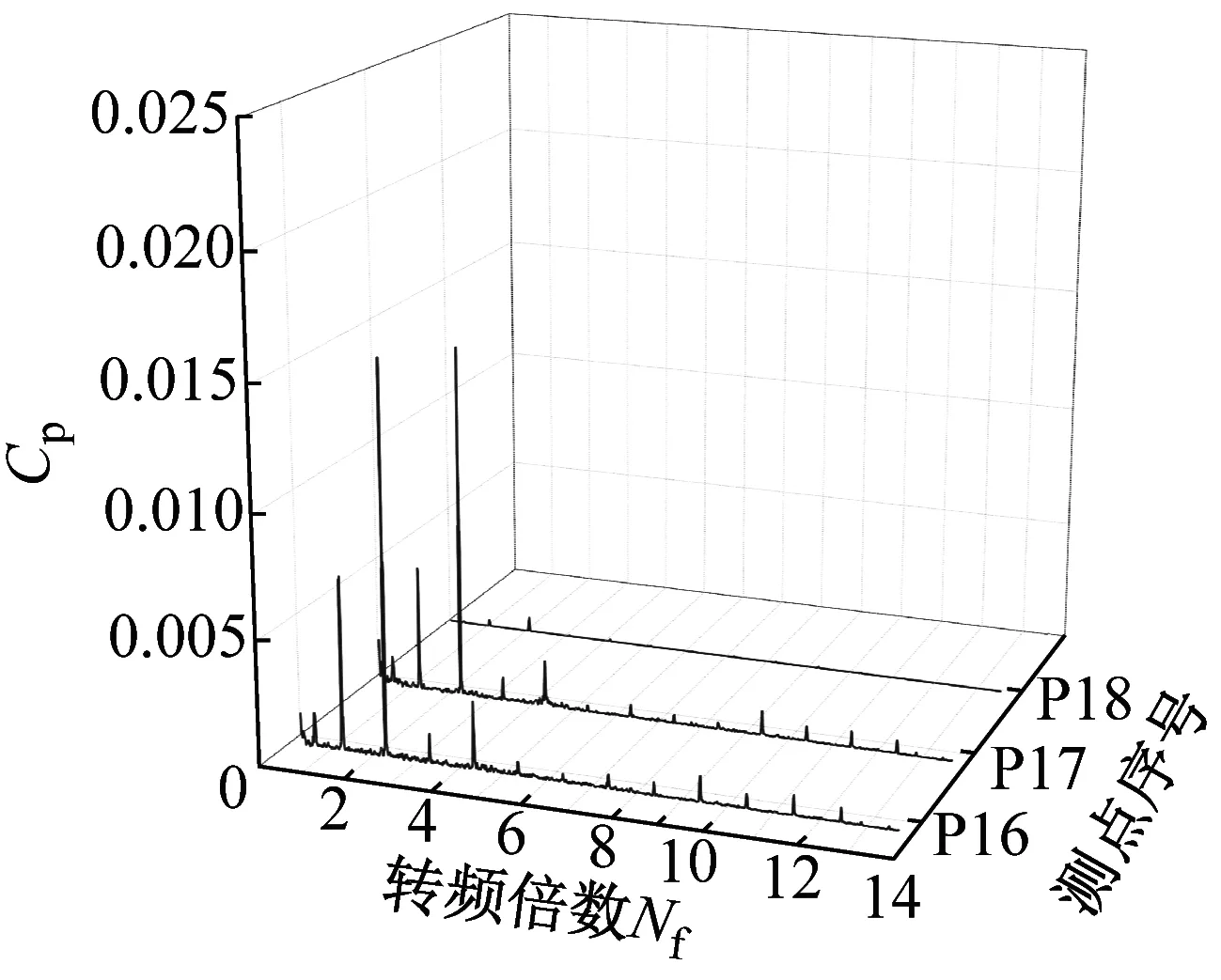

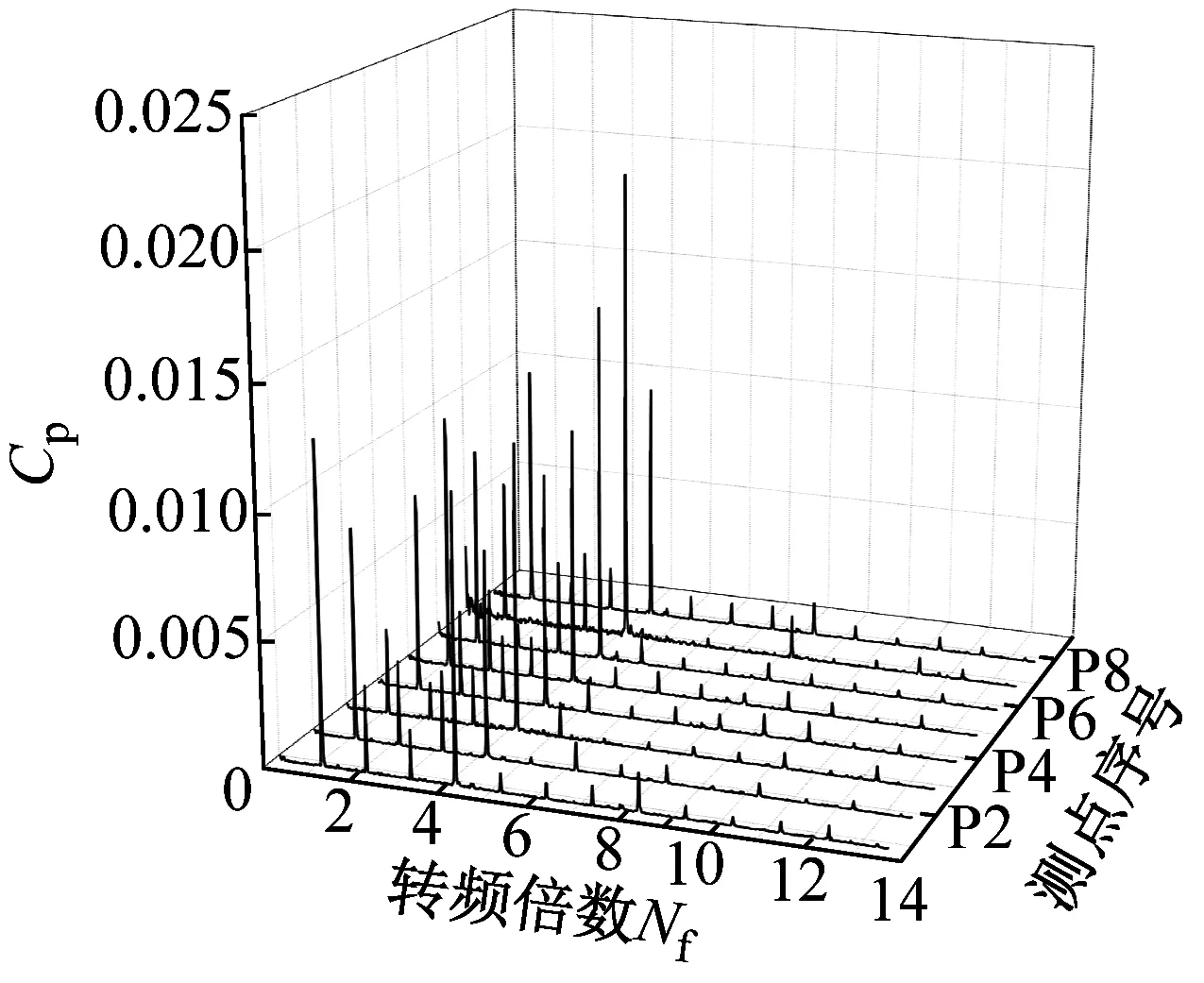

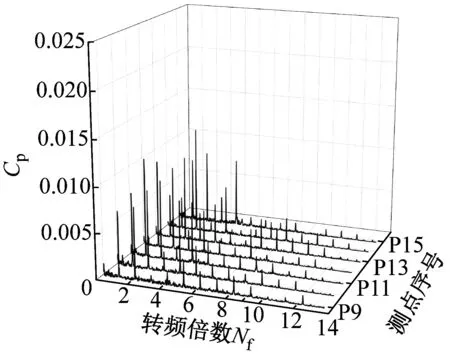

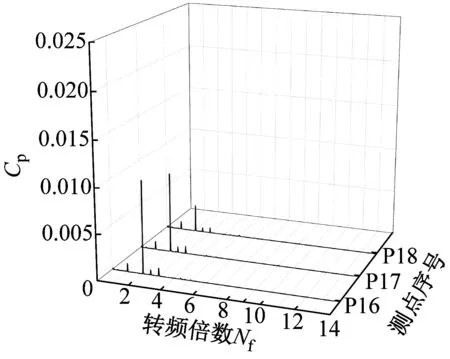

将压力脉动实验数据经过加窗傅里叶函数变换并通过Origin9.0软件处理分别得到在三个典型不同流量工况点下的压力脉动频域特性图,如图7~9所示。

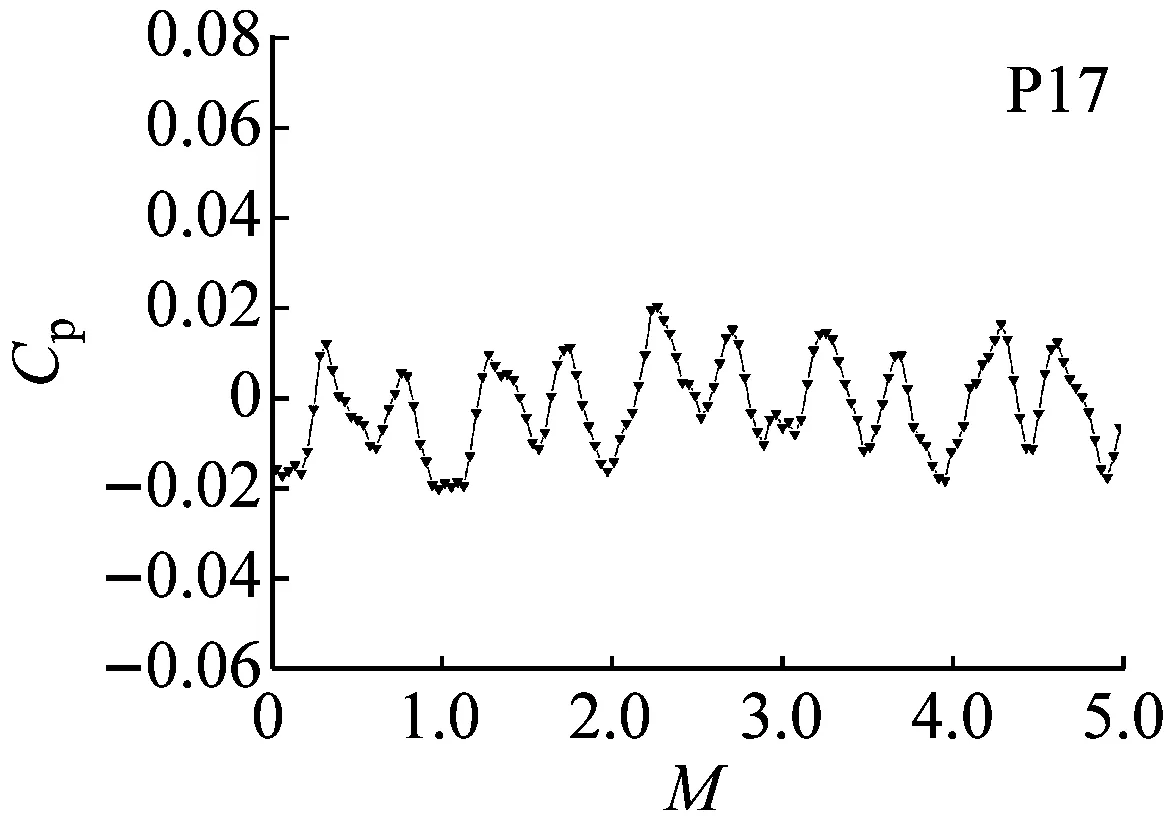

(a) 叶轮进口

(b) 叶轮出口

(c) 导叶出口图7 小流量工况监测点频域图Fig.7 Frequency-domain diagram of monitoring points under large flow conditions

2.2.1 小流量工况

如图7所示,在小流量工况下,叶轮进口压力脉动的主频为4倍叶轮转频,这是由于叶轮进口流场直接受叶轮旋转作用,流场结构稳定,使不同测点之间压力脉动主频幅值变化均匀,叶轮进口最大压力脉动幅值为0.017 2;叶轮出口压力脉动主频为2倍叶轮转频,最大压力脉动幅值为0.022 6,与之前研究中指出的叶轮出口压力脉动主频为叶频不同。根据参考文献,导叶叶片数对叶轮和导叶之间的压力脉动频率基本没有影响,但是叶轮与导叶之间做相对旋转运动,使叶轮与导叶之间存在很大的动静干涉作用,导致叶轮出口压力脉动受动静干涉的影响大于叶轮旋转的影响,压力脉动主频偏离叶频为2倍叶轮转频。 导叶出口压力脉动主频为2倍叶轮转频,导叶出口的压力脉动源为出口速度环量,小流量工况下导叶出口具有很大的速度环量导致导叶出口的压力脉动变化不同,出口流场的复杂性同时导致导叶出口存在低频压力脉动影响出水水流的稳定性。

2.2.2 设计流量工况

如图8所示,设计流量工况下叶轮进口压力脉动主频为4倍叶轮转频,压力脉动最大幅值Cp为0.015 1;叶轮出口的压力脉动主频为叶轮转频的2倍,压力脉动最大幅值Cp为0.017 5;导叶出口的压力脉动主频为叶轮转动频率的2倍,压力脉动最大幅值Cp为0.016 1。设计流量工况下叶轮进口的压力脉动的激励源为旋转的叶轮,受叶轮的旋转作用叶轮进口的压力脉动主频为叶频,叶轮进口的压力脉动变化均匀;叶轮出口的压力脉动的激励源为叶轮与导叶之间的动静干涉作用,受动静干涉及出水流流场结构变化的影响,叶轮出口不同位置的压力脉动幅值呈现交替波动变化的形式;出水水流经过导叶的稳流后,导叶出口的压力脉动幅度相较于小流量工况下导叶出口的压力脉动幅度明显减小。

(a) 叶轮进口

(b) 叶轮出口

(c) 导叶出口图8 设计流量工况监测点频域图Fig.8 Frequency-domain diagram of monitoring points under design flow conditions

2.2.3 大流量工况

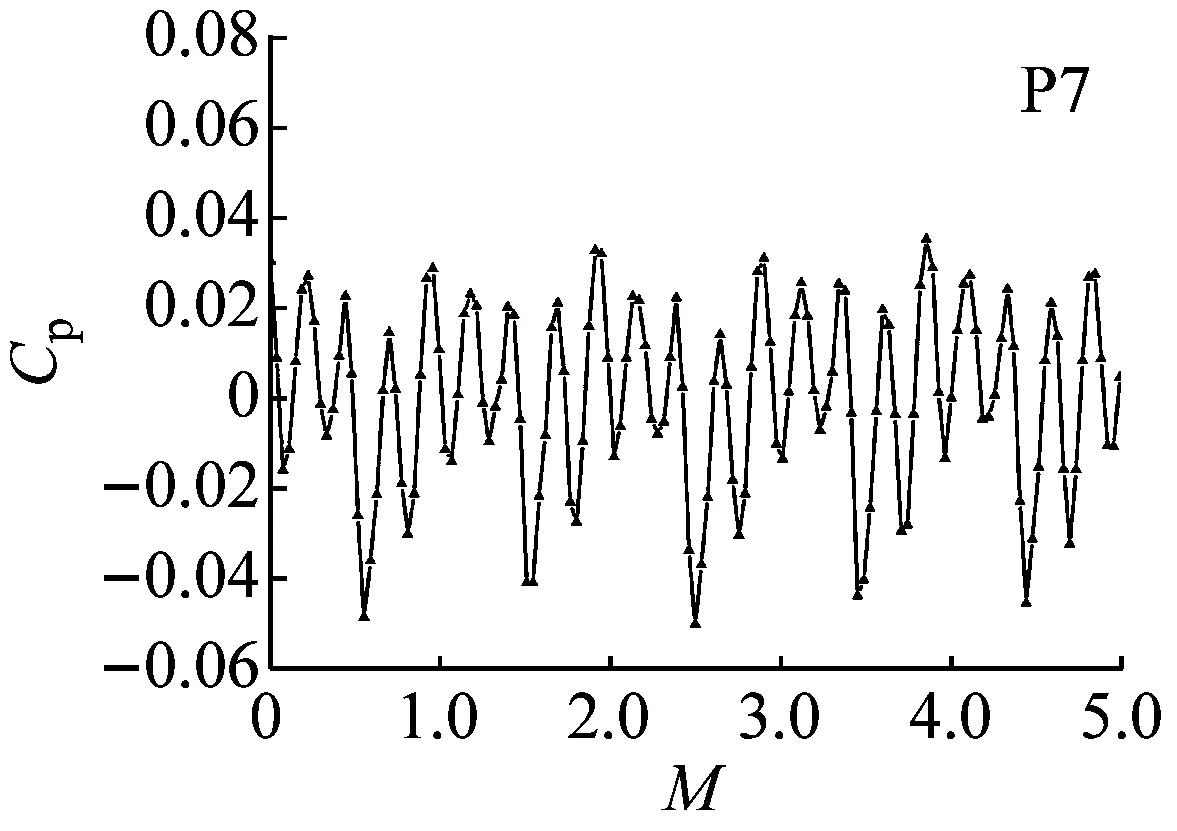

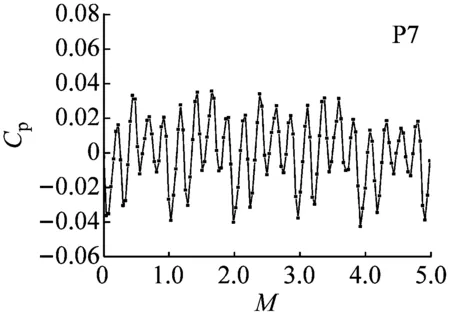

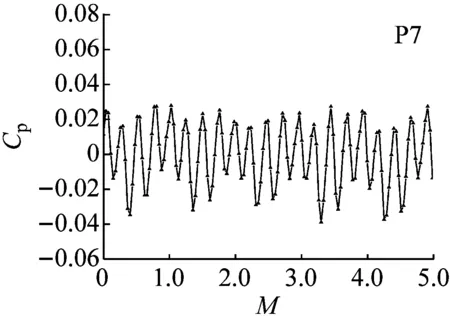

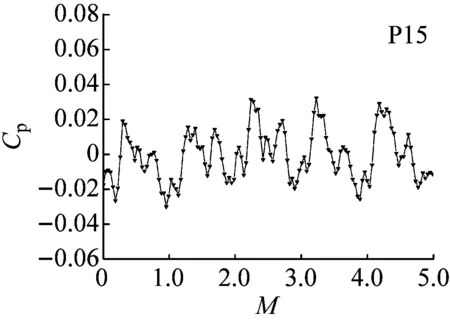

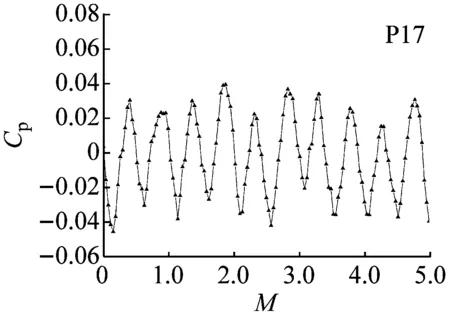

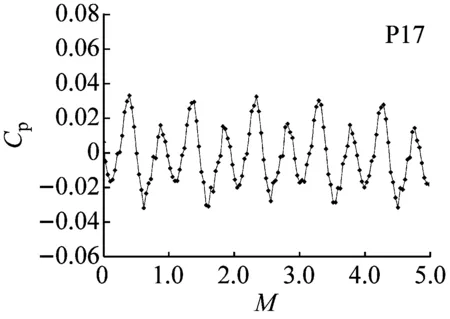

如图9所示,大流量工况下叶轮进口压力脉动主频为4倍叶轮转频,压力脉动最大幅值Cp为0.014 9;叶轮出口的压力脉动主频为叶轮转频的2倍,压力脉动最大幅值Cp为0.011 2;导叶出口的压力脉动主频为叶轮转动频率的2倍,压力脉动最大幅值Cp为0.016 1。叶轮进口的压力相对于无漩涡流量工况时的脉动情况紊乱。在叶轮进口各测点之间压力脉动主频的脉动幅值会呈现交替的波动,漩涡发生区域的P5、P6、P7测点之间存在着明显的压力梯度,这是因为进水漩涡进入叶轮中,对叶轮进口的压力场产生周期性的压力脉动激励改变叶轮进口的压力分布,影响了叶轮内的流场的水力稳定性。伴随着漩涡能量的耗散,漩涡消失,漩涡衰变消失后在漩涡发生位置的P7测点会再次出现压力脉动,直到漩涡彻底消失叶轮进口的压力分布趋于稳定。在叶轮出口流场受导叶与叶轮之间的动静干涉作用存在低频脉动,由于导叶与叶轮之间的水流流动环境的复杂性,叶轮出口的压力脉动异常紊乱,伴随着叶轮出口的压力脉动能量的衰减,在衰减的过程中受叶轮旋转的作用会出现周期性的压力波动。在导叶出口,出水流流速大,速度环量相对于0.8Qd流量工况下和Qd流量工况下的小,所以不同测点的压力脉动幅值相对于0.8Qd流量工况下和Qd流量工况下的压力脉动幅度明显减小。图9(a)中叶轮进口P5、P6、P7测点在叶频处发生明显的压力脉动变化,可以得到进水漩涡的发生频率为叶频,在水泵机组中,漩涡诱导的强烈振动,一方面是交替应力引起结构疲劳,导致关键部件上产生裂纹;另一方面根据振动学原理进水漩涡的发生频率一旦接近泵装置的固有频率会导致机组共振的发生。

(a) 叶轮进口

(b) 叶轮出口

(c) 导叶出口图9 大流量工况监测点频域图Fig.9 Frequency-domain diagram of monitoring points under large flow conditions

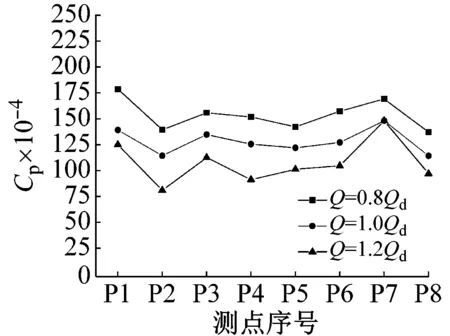

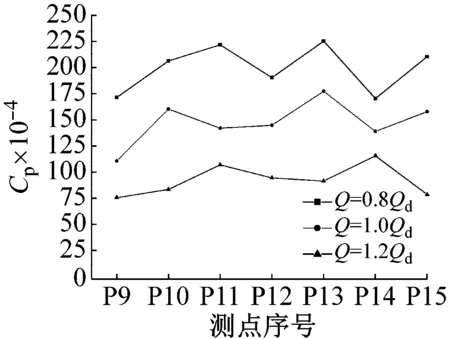

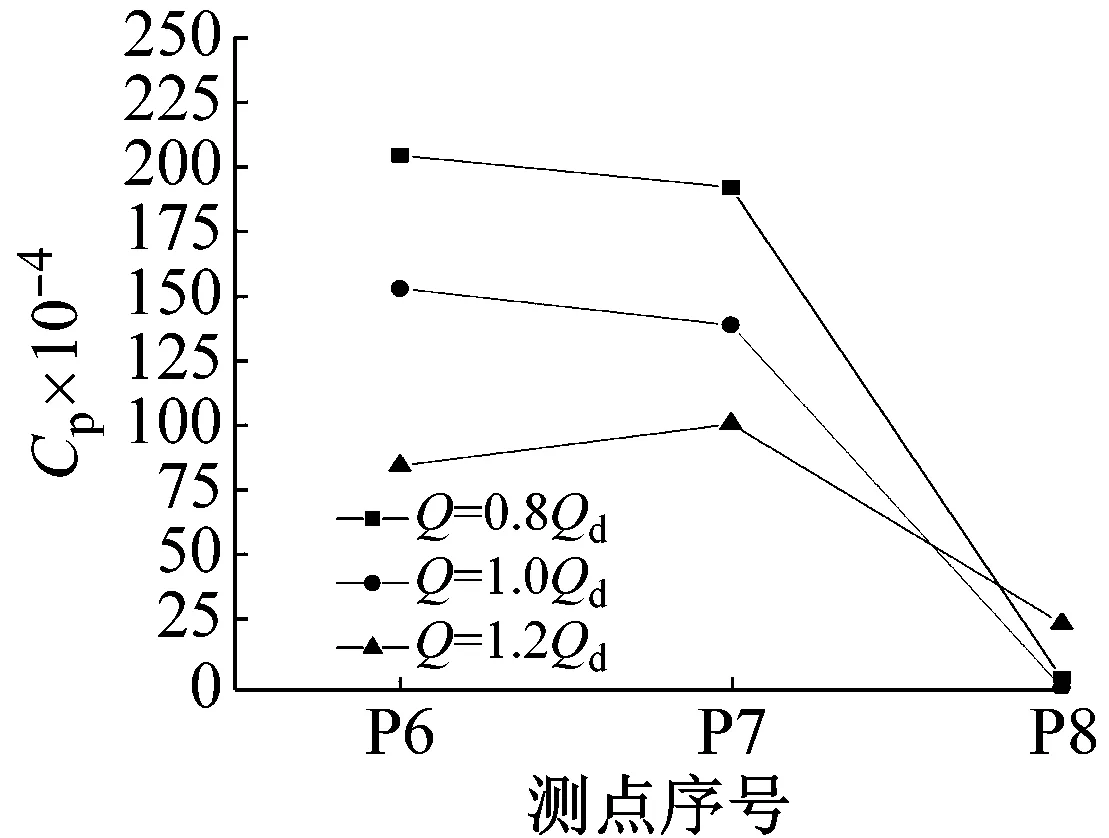

2.3 不同断面主频幅值

图10为不同流量工况下,轴流泵不同特征断面压力脉动主频幅值变化曲线。

(a) 叶轮进口

(b) 叶轮出口

(c) 导叶出口图10 轴流泵装置压力脉动主频幅值图Fig.10 Main frequency amplitude diagram of pressure pulsation in axial flow pump unit

2.3.1 叶轮进口

图10(a)为叶轮进口的压力脉动主频幅值变化曲线。随着流量的增大,叶轮进口的压力脉动幅值逐渐减小,小流量工况下叶轮进口的压力脉动幅值最大。在叶轮进口,从测点P1到测点P8沿圆周方向的压力脉动变化先下降,并在P2到P5之间平稳地波动变化,在测点P6到测点P8的压力脉主频幅值先上升后下降,这是因为在叶轮后侧旋转水流与来水水流的混掺,导致在叶轮后侧测点P7的位置会出现很大的压力波动。分别以叶轮进口各流量工况下的压力脉动幅值平均值为基准,小流量工况和设计工况流量及大流量下在测点P7处的压力脉动幅值相对于各自压力脉动幅值平均值分别增加了9.6%、15.1%、33.1%。大流量工况下,测点P7处的压力脉动增幅分别是小流量和设计流量在测点P7处压力脉动增幅的3倍和2倍,这是因为大流量工况下叶轮进口测点P7受到进水漩涡的影响,进水漩涡的旋转对周围流场产生扰动作用,诱发测点P7位置周围的流场压力产生剧烈的脉动,导致测点P7处压力脉动幅值会出现急速增大,压力脉动传递到叶轮内部进而诱发水泵机组的振动和噪声产生。

2.3.2 叶轮出口

图10(b)为叶轮出口的压力脉动主频幅值变化曲线。在小流量工况下,叶轮出口的压力脉动主频幅值最大,随着流量的增大压力脉动幅度减小。小流量工况和设计流量工况下,叶轮出口的压力脉动变化基本规律一致。受静止导叶和旋转叶轮之间周期性的相互干涉作用叶轮出口沿圆周方向压力脉动主频幅值波动大。在测点P14到测点P15之间叶轮出口的压力脉动变化情况发生了很大的变化,小流量工况和设计流量工况下在测点P14到测点P15之间沿圆周方向的压力脉动幅值快速增大,其相对于叶轮出口压力脉动幅值平均值分别增加了20.2%、12.3%。而大流量工况下在测点P14到测点P15之间沿圆周方向的压力脉动幅度快速下降,其相对于叶轮出口压力脉动幅值平均值减小了17.8%,这是因为测点P14到测点P15之间为进水漩涡发生区域,大流量工况下,进水漩涡进入水泵叶轮中,漩涡的旋进变化改变了叶轮出口此位置的出水流态结构,使此处的压力脉动幅度减小。这说明进水漩涡同样影响叶轮出口压力脉动。

2.3.3 导叶出口

图10(c)为导叶出口的压力脉动主频幅值变化曲线。导叶出口的压力脉动主频幅值相较于叶轮出口的压力脉动主频幅值明显减小,由于流量工况的不同导致在导叶出口压力脉动幅值随流量的增大而减小,但不同流量工况下压力脉动主频幅值变化趋势一致,可以得到在导叶出口经过导叶的稳流作用,进水漩涡对导叶出口的压力脉动的影响消失。

3 结 论

(1) 本文基于压力脉动特性试验,在开敞式立式轴流泵装置叶轮进出口及导叶出口处安装压力脉动传感器测试了有无进水漩涡工况下轴流泵叶轮进出口及导叶出口处的压力脉动变化。

(2) 在1.2Qd工况下(即漩涡工况下)漩涡发生处叶轮进口压力压力脉动幅值为0.8Qd和Qd(无漩涡工况)增幅的3倍和2倍。水漩涡进入叶轮中,对叶轮进口的压力场产生周期性的压力脉动激励改变叶轮进口的压力分布,影响了叶轮内的流场的水力稳定性。

(3) 叶轮出口同样受进水漩涡的影响,大流量工况下受进水漩涡的扰动测点P15的压力脉动幅值相对于叶轮出口压力脉动幅值平均值减小了17.8%。在小流量工况和设计流量工况下测点P15的压力脉动幅值相对于叶轮出口压力脉动幅值平均值分别增加了20.2%、12.3%。