泵管弯管接头带特殊弯管抽芯机构注塑模具结构

2018-09-26孙忠刚简忠武熊建武刘红燕

孙忠刚 ,简忠武 ,熊建武,周 全,刘红燕

(1.湖南工业职业技术学院汽车工程学院, 长沙 410208;2. 湖南工业职业技术学院机械工程学院,长沙 410208;3.湖南财经工业职业技术学院机电工程系, 湖南 衡阳 421002)

0 前言

塑料弯管产品注塑生产中因其弯管的形状构造特点,管内特征直接脱模非常困难,需要设计特殊的弯管脱模机构来进行脱模,因而,模具的成本也随机构的增加而急剧增加。弯管内壁的脱模,依据不同的内部形状特点,须对应地设计不同的脱模机构,海争平等[1]针对小于70 °旋转角度、带直身段弯管产品的脱模设计了一种复合弯管脱模机构,机构对弯管段采用液压油缸抽芯方式抽芯,对直管段采用斜导柱机动抽芯方式抽芯,实现了带直身段弯管的脱模;黄力等[2]针对洗发水螺纹瓶盖的弯管特征的脱模,设计了一种在弯蕾滑块动力板上设置驱动槽的方式来实现弯管沿圆弧路径抽芯的脱模机构。显然,弯管内壁的脱模难易程度一方面取决于弯管两端轴心线的夹角大小,即弯曲程度,另一方面也取决于弯管内壁上附加设置的其他特征,比如弯管内螺纹特征、侧壁孔特征[3-6]。另外,弯管内壁脱模的难易程度也取决于弯管两端轴心线夹角处的圆弧特征的设计与否,轴心线夹角处圆弧半径r=0时,可以在模具开模平面上直接将弯管的内型芯分成2段直接抽出,当轴心线夹角处圆弧半径r>0时,则内壁上转角内侧处存在一个较小的型芯区域无法从弯管内抽出,需要设计特殊的脱模机构来实现弯管内壁的脱模[7-10]。

本文针对于某水泵弯管接头产品的注射成型脱模需要,设计了一种轴心线夹角γ=120 (°),r=110.5 mm时弯管内抽芯机构,机构利用2个油缸驱动弯管的两端型芯镶件,来完成大部分内壁区域的抽芯脱模,利用顶针板顶出内壁r弯角处成型块来实现产品的管内壁完全脱模的目的,从而实现弯管产品自动化注塑生产的要求。

1 塑件及脱模设计分析

1.1 产品基本特征

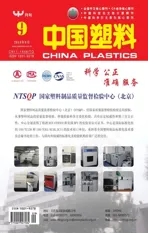

泵管弯管接头产品结构如图1所示。产品材质选用改性塑料丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS)/聚酰胺(PA)-707K合金,产品的外形尺寸为237 mm×197 mm×127 mm;其主体特征由3部分组成,两头为直管,中间为弯管。

具体的特征分布情况为:第一直管为Φ136 mm外径的直身管端,第二直管的外径为Φ121 mm的直身管端,两端直管的中心夹角为120 (°)。两头直管的端面分别设计有各自的端面特征,Φ136 mm端面为圆管特征,F6所指处的外边沿圆角R2 mm;F7所指处为Φ121 mm端面的140 mm×127 mm矩形板带直孔特征,4个直孔的直径为Φ16 mm。两端的直管端通过中间的弯管端联结在一起,弯管扫略扇形角度为60 (°),其中,F4所指区域的弯管段中心线半径为r=110.5 mm。管壁外部F3位置处有凹型刻字;F5所指处半径为R4的球凹。F1、F2所指处的凹陷深度为10 mm。

F1~F7—特征位置(a)主视图 (b)B-B剖视图 (c)前视图 (d)俯视图 (e)A-A剖视图 (f)轴测视图图1 弯管接头产品结构Fig.1 Product structure of the elbow joint

1.2 分型及脱模分析

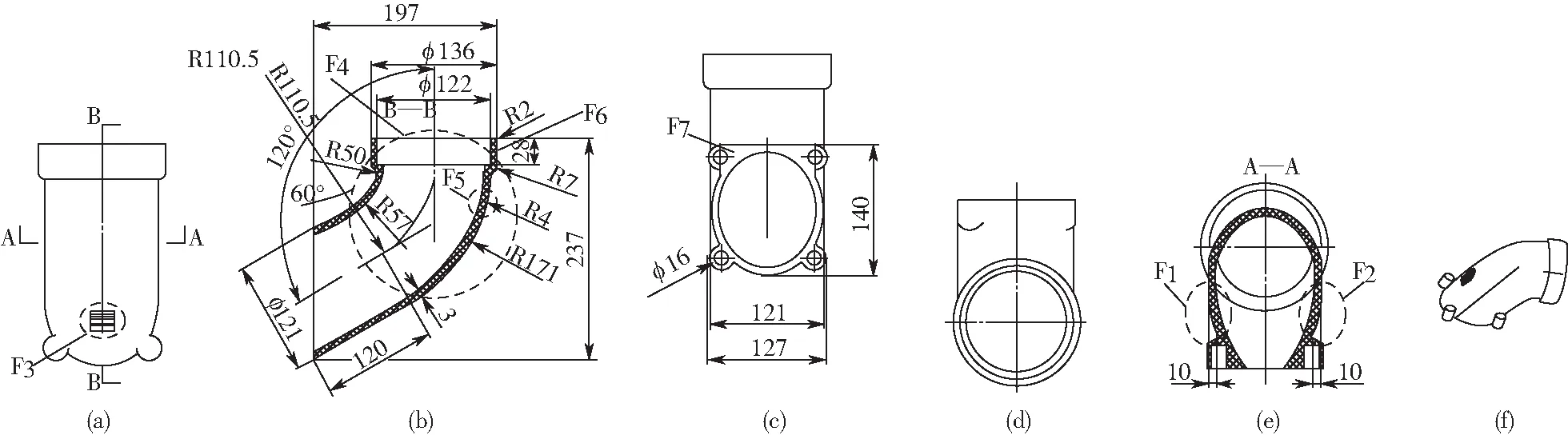

(1)脱模分析。结合图1,如图2所示,产品的分型设计须结合产品的脱模困难部位特征的脱模来进行布局安排,从模具脱模设计的角度来看,产品的脱模设计面临2方面的问题,其一是管道内型芯件的抽出脱模,另一个是管壁外部凹凸特征的脱模,管道外部特征的脱模难易程度与产品在模具中的布局摆放相关,不同的布局摆放,针对具体位置特征而言,脱模的情况不一样。

F1~F7—特征位置 T1~T8—脱模方向 L1、L2—型芯分界线O1—弯管扇形中心 M—抽芯盲区(a)主视图 (b)心部弯管分型视图 (c)两侧分型视图 (d)前侧分型视图图2 分型设计Fig.2 Parting design

因此,对于管道内壁的脱模而言,其脱模有以下几种方式:第一种方式是管道内壁的型芯如果只设计成2个对接型芯,且2个型芯的抽出单纯只按T6方向和T8方向抽出,但在2个成型件抽出后,还余下一个交叉盲区M区域无法抽出,因此对M区域的抽出须另外增设一个抽出机构,这种方式的抽芯机构的设计,其两端的机构设置相对较为简单,但M区域的抽出机构比较难做,须做进一步的精巧构思。 第二种方式是将管内型芯分成3段,两端为直管抽芯,剩余的F4区域的中间弯管采用弯管机构进行抽芯,两端的直管抽芯采用大距离油缸抽芯即可实现,但中间60 °夹角内的弯管段抽芯机构设置须设计旋转抽芯机构来实现,弯管型芯不管从T6方向转出还是从T8方向旋转而出,都会与直管段型芯产生干涉,造成弯管段特征的无法脱模,显然,方案二的可行性较差。针对于管外特征而言,不同的摆放会造成F1、F2、F3、F5、F6、F7区域内特征脱模方向的不同,有的可能还需增加特殊抽芯机构,因而产品在模具内的布局摆放影响到本产品模具结构设计中机构设计的难易程度和模具生产制造成本,因而,首要工作是对产品在模具中的布局做合理的设计安排。

T1~T7—脱模方向 X、Y、Z—模具的方向轴PL1~PL6—产品分型线 P1、P2—分型面(a)弯管平躺式布局 (b)弯管立身式布局 (c)产品分型设计图3 产品布局Fig.3 Layout of the products

(2)布局分析。如图3所示,本产品在模具中的布局有2种方式,其一是如图3(a)所示,其二如图3(b)所示。如果采用图3(a)所示布局,则外壁特征的脱模情况为:F1、F2区域特征无须考虑增加机构来脱模,F3、F5、F6、F7须设计侧向抽芯机构脱模,F4区域弯管内壁上M区域型芯的抽出机构不好设计,且T6、T8方向的抽芯机构的设置将加大模具模架的长宽尺寸,急剧增加模具模架的成本。相反,如果按图3(b)所示立式布局,F4区域弯管内壁上M区域型芯的抽出机构比较好设计,可以直接单独设计一个顶块顶出,模具模架的尺寸最小,但其弊端是F1、F2、F3、F6区域特征须设计侧向抽芯机构来实现脱模;针对F1、F2、F3、F6区域特征经进一步的特征尺寸分析后可知:F1、F2可采用侧面滑块进行抽芯脱模,F3可采用前模先抽芯滑块进行抽芯脱模,而F6则直接采用侧面抽芯方式进行脱模,因而,经初步的成本核算后,这几个机构的制造成本相对较为低廉,所以弯管立身式布局方案较为可行。

(3)分型设计。按弯管立身式布局方案布局后,产品的分型设计如图3(c)所示,产品的分型线有6条,分别为PL1~PL6,PL1为主分型线,用于产品上、下模腔镶件的分割,其延拓后获得产品的主分型面P1;PL2、PL3为侧面滑块分型线,分别用于F2区域特征、F1区域特征的侧向成型件的分型;PL4用于分割F6区域特征侧向成型件的分型,其延拓以后获得侧面分型面P2。PL5用于分割两端直管型芯的分割,PL6则用管内M区域型芯的分割。

2 模具设计

2.1 整体结构

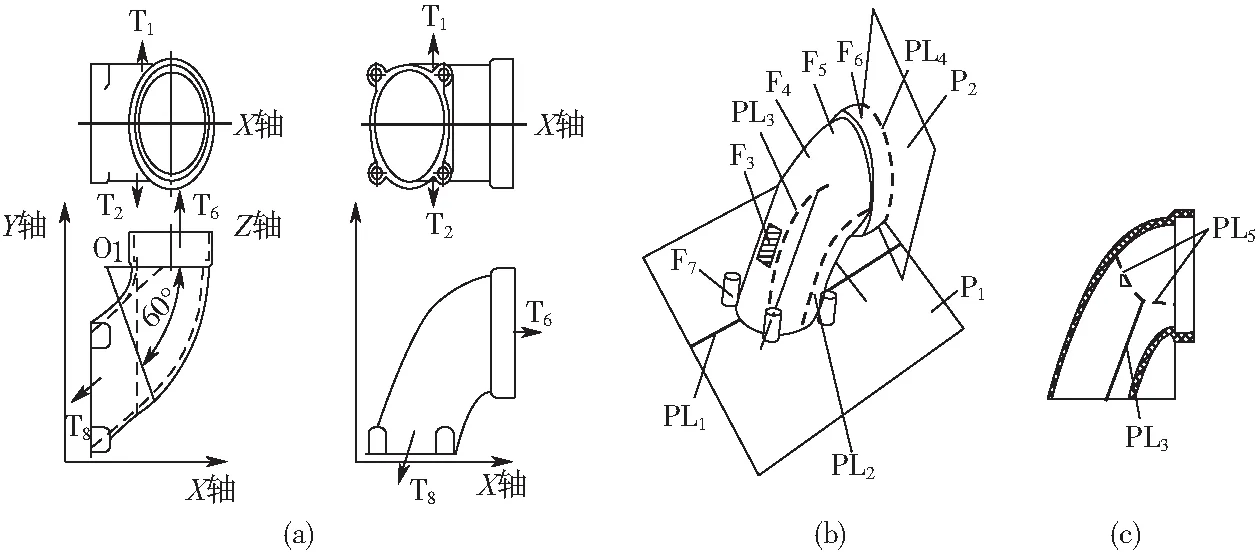

依据上述分模设计,最终设计的模具结构如图4所示。模具的整体结构设计情况为:

1—法兰灌嘴 2—面板 3—脱料板 4—型腔固定板 5—螺钉 6—型芯固定板 7—垫块 8—模脚 9—底板 10—顶针推板 11—推管12—支撑柱 13—复位弹簧 14—复位杆 15—下模水嘴 16—上模水嘴 17—左斜导柱压板 18—左斜导柱 19—左滑块20—左滑块压条 21—左滑块耐磨板 22—右斜导柱压板 23—右斜导柱 24—右滑块 25—右滑块压条26—右滑块耐磨板 27—Φ136管端型芯 28—锁紧楔紧插杆 29—中间滑块 30—油缸拉杆 31—上油缸座32—上油缸 3 3—中间块压条 34—型腔镶件 35—型芯镶件 36—左伸缩块 37—右伸缩块 38—内弯M盲区成型顶杆39—Φ121管端圆柱型芯 40—齿轮轴 41—圆柱型芯驱动齿轮 42—外驱动齿条 43—外齿条导向块 4 4—外驱动齿轮45—圆柱型芯齿条 46—下油缸 47—导向斜槽 48—圆柱型芯锁紧块 49—锁紧块插杆 50—斜型芯 51—斜型芯驱动插杆52—尼龙扣机 53—脱料板弹簧 54—脱料板拉杆 55—定模板拉杆 56—模架主导柱 57—模腔副导柱 PL1~PL3—模具分型面(a)B-B前剖视图 (b)A-A左剖视图 (c)K向视图 (d)动横俯视图 (e)定横仰视图 (f)横具轴俯视图图4 模具结构Fig.4 Mould structure

(1)模架选用LKM DDI点浇口标准模架;

(2)浇注采用点浇口单点中央进料浇注方式;

(3)冷却采用水冷方式,型腔镶件34、型芯镶件35都采用平排式回形水路方式进行冷却;

(4)排气通过镶件件的配合间隙进行排气,依据材料特性,排气间隙控制在δ=0.01~0.025 mm之间;

(5)产品的顶出采用推管推出+镶件顶出共同顶出方式进行顶出;

(6)脱模机构中,结合图3(c)所示的分型设计,设计了6个机构来实现弯管内、外壁的脱模。3个外壁脱模机构,分别为:针对F1区域、F2区域特征脱模的2个对称布局的2个斜导柱滑块抽芯机构;针对F3区域的1个斜向隧道式滑块抽芯机构。3个内壁脱模机构,分别为:针对F6区域侧端面及Φ136 mm一端内管壁的油缸滑块侧抽芯机构;针对管内壁Φ121 mm一端的油缸驱动圆柱型芯斜向抽芯机构;针对图2中所示的M盲区的弯曲式顶杆脱模机构;

(7)为保证上述机构的顺利运行,设计了一组模板开闭控制机构来实现模具3次分型的开模、闭模顺序动作控制,模具3次分型开模的顺序动作为PL1→PL2→PL3,闭模动作顺序为PL3→PL2→PL1;

模板开闭控制机构的零件包括零件52~55,用于控制模板的3次分型打开。

本模具设计中,模具设计的重点和难点是弯管内壁的脱模,以下是各组成部分的设计的具体情况。

2.2 模架

模架选用的规格为LKM DDI8080-A300-B450-C350,考虑到产品的实际顶出为推管顶出+镶件顶出共同顶出,为便于推管的安装11、内弯M盲区成型顶杆38的安装,对模架的顶出板做了改进设计,换用了一块增厚的顶针推板10,而后在其对应位置设置了一块小压板,通过该压板来对推管11机构中外圆推管进行压紧安装,同时,也对内弯M盲区成型顶杆38的下端进行压紧固定安装,这样,便于这2个易损件的装配和维修。

2.3 浇注系统

浇注系统的浇口为单点点浇口,浇口位置的开设如图4的A-A剖视图所示,浇口直径采用Φ1.2 mm浇口;为缩短流道长度,定位环采用法兰灌嘴1;流道截面采用梯形截面,其尺寸为8 mm×6 mm×6 mm,流道表面光洁度Ra须抛光至Ra=0.4。

2.4 冷却系统

冷却采用水冷方式,模具初始模温应控制在55~60 ℃之间,因而,冷却水进口水温为25~28 ℃之间,出口水温控制在30~32 ℃之间。型腔镶件35设置4条平排式水路,型芯镶件36设置3条平排式水路。7条水路的管道直径都为Φ10 mm;下模水嘴15、上模水嘴16皆采用弹卡式锥度螺纹 PT1/8快速水嘴。管道在镶件间的密封采用“O”形橡胶圈密封,橡胶圈规格为Φ14 mm×Φ3.5 mm。

2.5 脱模机构

承上所述,脱模机构分为2种类型,管外壁脱模机构和管内壁脱模机构。管外壁脱模机构包括3个脱模机构,分别为左侧F1区斜导柱滑块抽芯机构、右侧F2区斜导柱滑块抽芯机构、F3区插杆隧道式斜向滑块抽芯机构。管内壁的抽芯机构为包含3个子机构的复合抽芯机构,包括F6区域侧端油缸滑块侧抽芯机构、F7区域斜侧端油缸驱动圆柱型芯斜向抽芯机构、M盲区的弯曲式顶杆顶出脱模机构,各子脱模机构的详细设计如下:

(1)外壁脱模机构。外壁脱模机构3个子机构的设计分别如下:

①外壁侧面斜导柱滑块抽芯机构。左侧F1区斜导柱滑块抽芯机构用于实现F1区域特征的侧面脱模,同样,右侧F2区斜导柱滑块抽芯机构用于实现F2区域特征的侧面脱模,两者结构相同,均为普通型斜导柱滑块抽芯机构;左侧F1区斜导柱滑块抽芯机构机构的组成零件包括零件17~21,右侧F2区斜导柱滑块抽芯机构的组成零件包括零件22~26;以左侧F1区斜导柱滑块抽芯机构为例,其左斜导柱18通过左斜导柱压板17压紧安装于型腔固定板4的腔槽内,用于模具在PL3分型面打开时驱动左滑块19向外抽芯,左滑块19通过左滑块压条20进行导向,并由尾部的限位螺钉进行限位,其抽芯行程为15 mm;左滑块耐磨板21为磨损件,以保护左滑块19的磨损寿命。左滑块19的斜孔斜角为20 °,其后端背面的锁紧斜坡面斜角为23 (°)。

② F3区插杆隧道式斜向滑块抽芯机构。该机构为一种前模先抽芯机构,机构主要零件包括零件50、51,斜型芯50安装于型腔镶件34所开设的隧道槽内,斜型芯50的头部用于成型F3区域的刻字,斜型芯驱动插杆51通过螺钉紧固安装于面板2上,其下端的设置有与斜型芯50尾部联结的T形槽,用于驱动斜型芯50的斜向抽芯,斜型芯50的抽芯距离为8 mm。

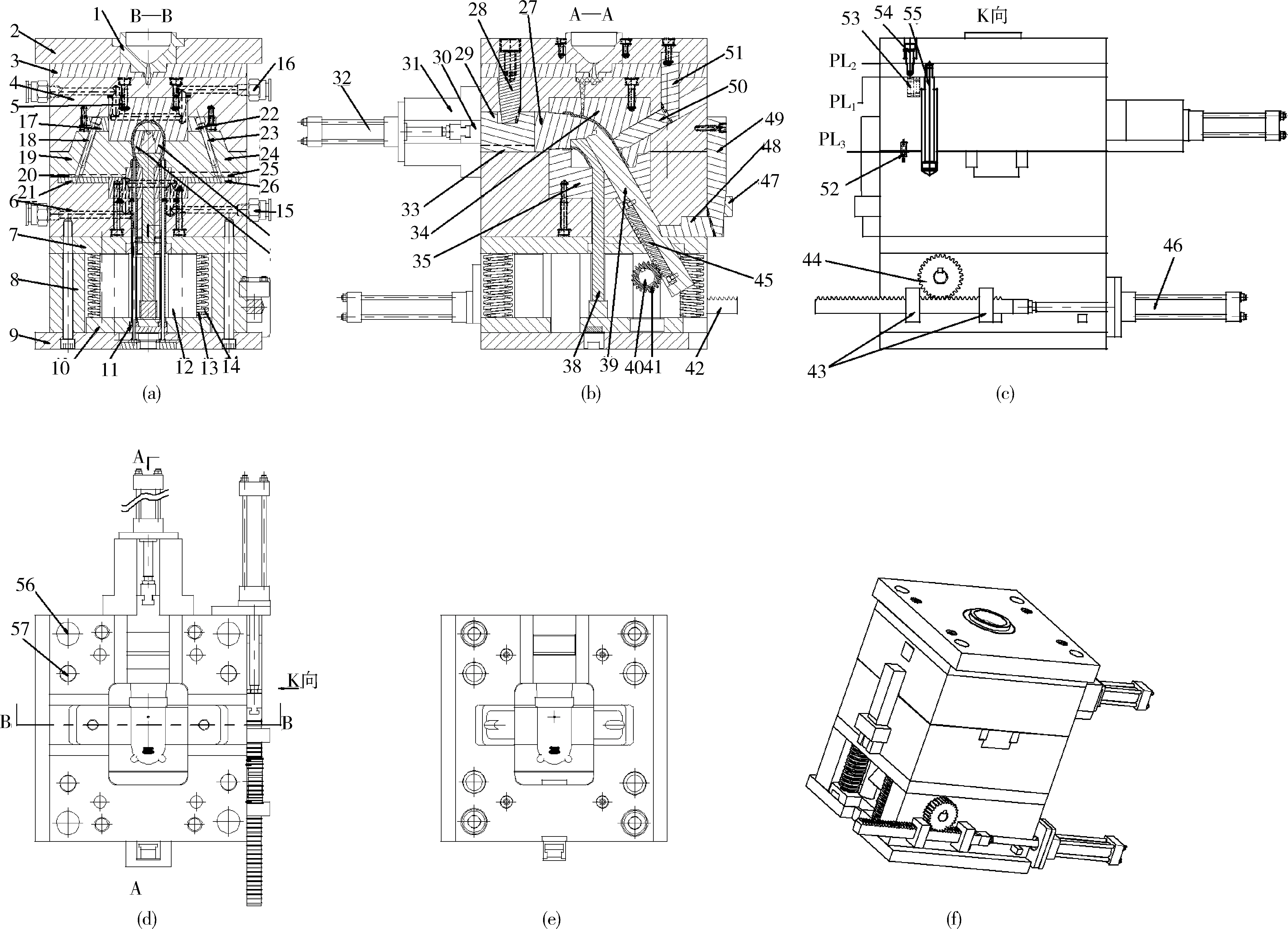

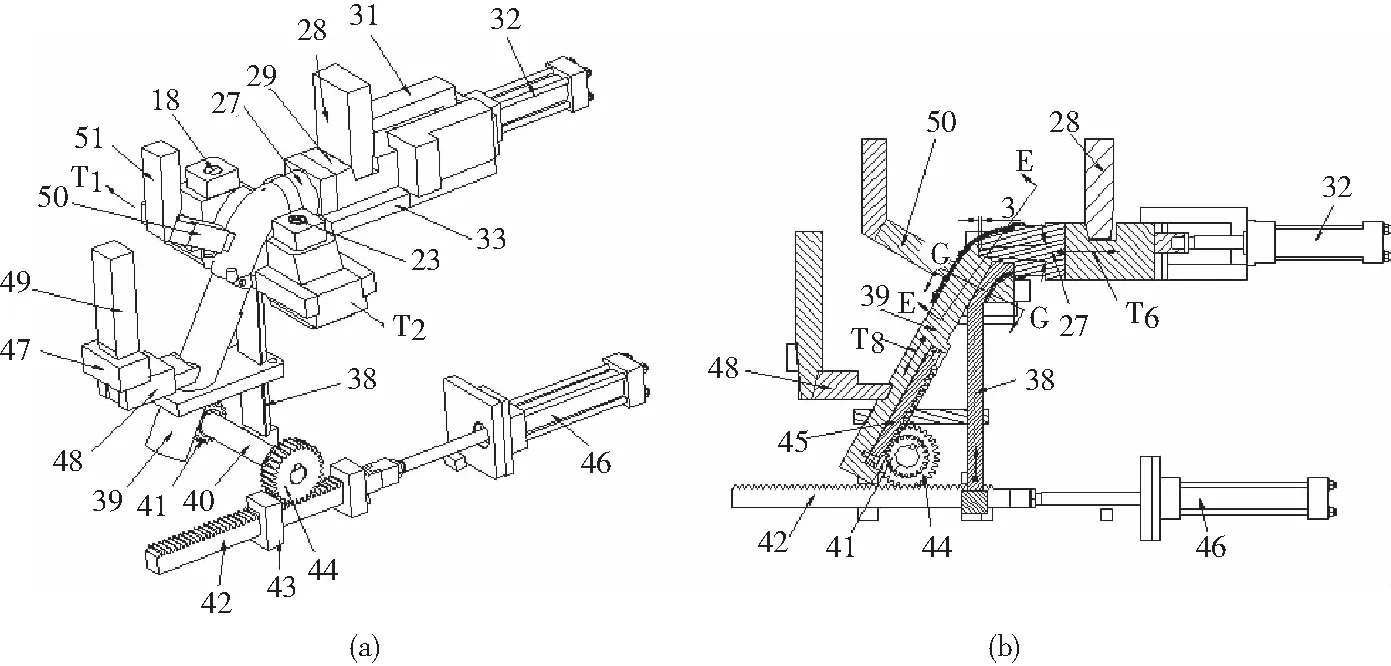

(2)内壁脱模机构。管内壁脱模机构为一种复合抽芯机构,该复合机构包括3个子机构,机构的三维视图如图5(a)所示,结构组成分别为:

①F6区域侧端油缸滑块侧抽芯机构。机构组成零件包括27~33,上油缸32通过驱动中间滑块29从而驱动Φ136管端型芯27按T6方向向外抽芯;锁紧楔紧插杆28用于闭模时对中间滑块29进行锁紧;Φ136管端型芯27的前端设计了一个高度为3 mm,锥面角度为10 °的锥台与Φ121管端圆柱型芯39配合,用于闭模时两者的精确碰合定位,如图5(b)所示。

18—左斜导柱 23—右斜导柱 27—Φ136管端型芯 28—锁紧楔紧插杆 29—中间滑块 31—上油缸座 32—上油缸33—中间块压条 38—内弯M盲区成型顶杆 39—Φ121管端圆柱型芯 40—齿轮轴 41—圆柱型芯驱动齿轮42—外驱动齿条 43—外齿条导向块 44—外驱动齿轮 45—圆柱型芯齿条 46—下油缸 47—导向斜槽48—圆柱型芯锁紧块 49—锁紧块插杆 50—斜型芯 51—斜型芯驱动插杆 T1、T2、T6、T8—脱模方向(a)复合机构三维图 (b)复合机构平面装配图图5 管内壁复合抽芯机构Fig.5 Tube inner wall composite core pulling mechanism

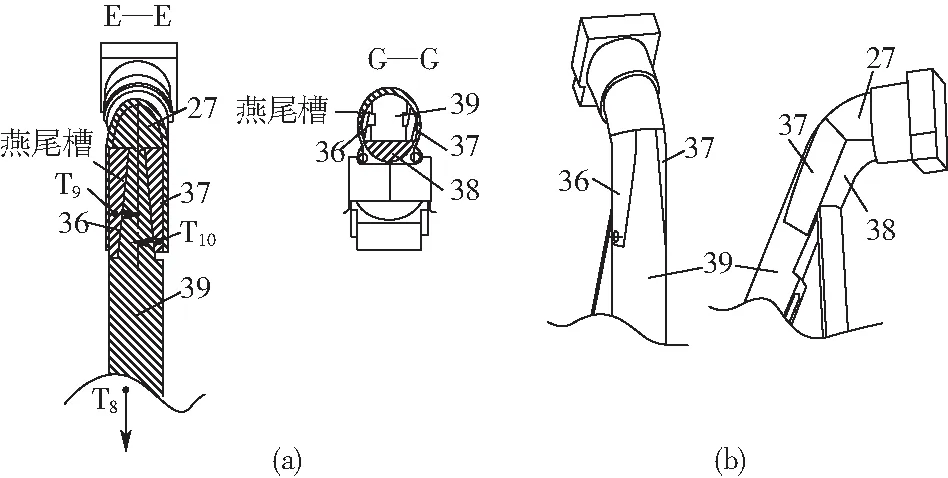

27—Φ136管端型芯 36—左伸缩块 37—右伸缩块38—内弯M盲区成型顶杆 39—Φ121管端圆柱型芯T8、T9、T10—脱模方向(a)内收滑块安装 (b)弯曲式顶杆安装图6 Φ121管端圆柱型芯结构Fig.6 Cylindrical core structure of the tube end

②F7区域圆柱型芯斜向抽芯机构。如图5所示,该机构的组件包括零件36~49;Φ121管端圆柱型芯39的下端内侧通过螺钉紧固安装有圆柱型芯齿条45,其上端通过燕尾槽连接安装有2个侧边收缩型芯镶件左伸缩块36和右伸缩块37,如图6中E-E和G-G剖视图所示,Φ121管端圆柱型芯39按T8向下抽芯时,由于包紧摩擦力的作用,左伸缩块36和右伸缩块37不能跟随Φ121管端圆柱型芯39同步前进,只能沿燕尾槽产生相对滑动,从而驱动左伸缩块36按T9方向、右伸缩块37按T10方向向内收缩脱模,待左伸缩块36和右伸缩块37与产品脱离接触后再在两者的限位螺丝拉动下跟随Φ121管端圆柱型芯39同步前进,脱离管道内壁;左伸缩块36和右伸缩块37各设置有一个螺钉限位防止其从Φ121管端圆柱型芯39上端脱落。圆柱型芯驱动齿轮41与圆柱型芯齿条45啮合配合,圆柱型芯驱动齿轮41、外驱动齿轮44同装于齿轮轴40上,由下油缸46所驱动的外驱动齿条42来驱动而转动,用于驱动Φ121管端圆柱型芯39沿T8方向做抽芯运动。外驱动齿条42由外齿条导向块43进行导向,由下油缸46的芯杆联结并驱动其来驱动外驱动齿轮44转动。为了保证闭模注塑时,Φ121管端圆柱型芯39在注塑压力下不沿T8方向松退,由零件47~49构成的锁紧机构来对Φ121管端圆柱型芯39进行锁紧,其具体工作情况为锁紧块插杆49与圆柱型芯锁紧块48通过T形槽滑动配合联结,锁紧块插杆49在PL3分型面闭合时对圆柱型芯锁紧块48进行锁紧,并由导向斜槽47进行反锁,反之,PL3打开时驱动其向外抽芯解锁。

③M盲区的弯曲式顶杆顶出脱模机构 结合图3所示,管内型芯经PL5、PL6分割出M盲区的弯曲式成型件,将该成型件的下端做成顶杆形式的零件内弯M盲区成型顶杆38,其下端通过螺钉紧固方式紧固安装于顶针推板10上,待Φ121管端圆柱型芯39拖动左伸缩块36和右伸缩块37从管道内壁脱出后,同步与推管11将产品从型芯镶件35上顶出。

3 模具工作原理

模具开模时,按图4中所示的模具分型面PL1→PL2→PL3的次序依次打开,模具的工作过程分以下几个动作完成:

①闭模注塑。模具闭合,注塑完毕等待开模;

②PL1打开。开模时,模具动模后退,模具首先在PL1分型面处打开,打开时,模腔内产品与流道废料在点浇口处断开分离,同步地,锁紧楔紧插杆28解除对中间滑块29的锁紧,斜型芯驱动插杆51驱动斜型芯50先完成F3区域的抽芯;

③PL2打开。动模继续后退,PL2打开,打开时,脱料板3将流道废料从法兰灌嘴1中拔出,流道废料自动脱模;

④PL3打开。动模继续后退,PL3打开,打开时,产品从型腔镶件34中脱出,同步地,左斜导柱18、右斜导柱23同步驱动左滑块19、右滑块24向外抽芯;锁紧块插杆49驱动圆柱型芯锁紧块48解除对Φ121管端圆柱型芯39的锁闭。管内壁脱模 PL3打开后,上油缸32通过驱动驱动Φ136管端型芯27按T6方向向外抽芯;而后下油缸46动作,驱动Φ121管端圆柱型芯39沿T8方向做抽芯运动,左伸缩块36按T9方向、右伸缩块37按T10方向内收,三者脱离产品,并给内弯M盲区成型顶杆38让出顶出空间;

⑤顶出。动模继续后退,注塑机顶杆推动顶针推板10,从而推动四根推管11及内弯M盲区成型顶杆38将产品从型芯镶件35上完全顶出脱模,实现产品的自动化注塑生产;

⑥复位。复位时,动模前进,顶针推板10先复位,而后是下油缸46、上油缸32先后复位,再后是模具PL3→PL2→PL1的次序依次复位,模具完全闭合,等待下一个注塑循环。

4 结论

(1)在分析其脱模方式及布局分型的基础上,设计了一种1模1腔单点点浇口注塑模具,产品的脱模分外壁脱模和内壁脱模2种情况进行;

(2)外壁脱模机构包括3个脱模机构,2个滑块侧抽芯机构和1个隧道式斜滑块机构;

(3)内壁的脱模机构为一种复合式弯管内壁脱模机构,其结构组成包括1个油缸抽芯机构、1个特殊的油缸驱动带伸缩滑块斜向抽芯机构以及1个变形式顶杆机构,机构中,特殊油缸驱动带伸缩滑块斜向抽芯机构的设计,巧妙地利用管内型芯的几何特点,对管内型芯进行分块,实施直线式抽芯,避免了弯管内壁弯管段采用旋转抽芯方式脱模所带来的机构设计复杂性和脱模机构动作的复杂性,机构能在竖直平面内布局,有效地节省了模具模架的使用尺寸,降低了模具制造成本;

(4)本模具中,机构设计简单,动作可靠,模具结构布局合理,能为同类产品的成型生产提供有益借鉴。