FDM 3D打印塑件翘曲变形影响因素的研究

2018-09-26杜林芳

杜林芳

(河南机电职业学院机械工程学院, 郑州 451191)

0 前言

FDM三维(3D)打印技术即熔融挤出沉积成型工艺,由Scott Crump于1988年研制成功[1],其原理是利用高温将丝状材料融化经打印喷头挤出,通过排列堆积最终在立体空间中制成实体。该技术凭借其成型成本低,打印材料种类多等优势在3D打印领域中应用广泛[2]。

FDM 3D打印中,熔融塑料在堆积过程中,由于体积收缩而产生的内应力会引起原型的翘曲变形,严重时引起分层,甚至使成型无法进行下去,因此翘曲变形是影响打印产品精度和品质的主要原因[3-5],所以研究打印产品翘曲变形的影响因素,通过优化工艺来减小翘曲变形,提高产品的成型精度就具有十分重要的意义。

本文采用聚乳酸(PLA)材料,通过正交试验法研究了打印相关工艺参数对打印塑件翘曲变形的影响,以此反映打印工艺参数与制品成型精度的影响关系,对于提高FDM 3D打印的成形精度具有指导意义。

1 翘曲变形数学模型的建立

在熔融挤出沉积成型工艺过程中,丝状材料经打印喷嘴挤出,在室温中成型固化,打印层间的应力 - 应变是导致翘曲变形的根本原因。

1.1 基本假设

为构建数学模型,对成型过程等进行一些合理的假设,基本假设如下:

(1)将每个成型层看作是均质固化层,即每层是瞬间一次性成型,各层紧密无孔隙,层间黏结牢固,无相对位移;

(2)内应力是丝料在从玻璃化转变温度(Tg)向环境温度(Te)冷却过程中产生,如图1所示。当丝料经喷嘴挤出,从熔融温度朝Tg冷却,由于丝料抗外力能力很小,由热收缩等现象产生的应力会很快释放,内应力聚集不会在这一阶段产生;

(3)高温挤出丝瞬间冷却至固态,且成型部分温度、托板温度与环境温度一致。

图1 丝材沉积成型原理Fig.1 Principle of silk material deposition

1.2 翘曲变形数学模型

考虑沉积成型制件的翘曲变形是由于沉积层不完全收缩产生的内应力所致,其内应力由3部分组成:丝材收缩产生的内应力σ1;施加在已成型部分的应力σ*;已翘曲变形部分产生的弯曲应力σ2。

如假设(2)认为内应力是在丝料在从Tg向Te冷却过程中产生。若假设堆积层在冷却过程中自由收缩,则单位长度的线性收缩为ε=αΔT,内应力σ=0。如果利用外力将其拉回到原来的长度,则收缩量ε=-αΔT,此时的内应力σ=-αEΔT,然后再将堆积层同已成型部分作为一体来分析,便得到式(1):

(1)

式中α——丝材热膨胀系数,1/℃

E——热变形阶段弹性模量,MPa

Δh——堆积层厚,mm

h——制件高度,mm

ΔT——热变形温差,℃

z——变形的中性层到挤出口的距离,mm

已翘曲变形部分产生的弯曲应力σ2如式(2)所示:

(2)

式中R——翘曲变形的翘曲半径,mm

c——弯曲变形的中性层到挤出嘴的距离,mm

总内应力σ如式(3)所示:

σ=σ1+σ2+σ*

(3)

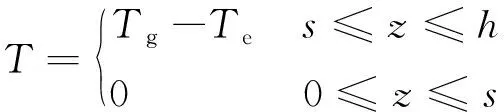

ΔT为阶跃函数,取值如式(4)所示:

(4)

式中s——已成型层高度,mm

Te——环境温度,℃

成型制件的内应力为零,内应力对于成型原点的合力矩也为零,故积分求和如式(5)~(6)所示:

(5)

(6)

方程中包含R、c、σ*3个未知数,通过参数合并将未知数减少到2个,通过设定式(7):

(7)

(8)

式中n——沉积层数

(9)

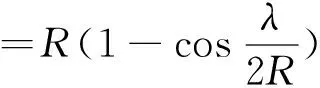

当λ≪2R时,忽略高次项,联立式(8)、式(9)求解得最大翘曲变形量δ,如式(10)所示:

(10)

图2 最大翘曲变形量与翘曲半径关系图Fig.2 Relation diagram of the maximum warpage deformation and warpage radius

2 实验部分

2.1 主要原料与设备

PLA由于具有良好的生物可降解性和热稳定性,可作为打印材料广泛应用。本次实验原料采用太尔UP系列专用3D打印耗材PLA,其熔点为200 ℃,Tg为58 ℃。实验设备采用北京太尔时代科技有限公司的UP BOX 3D打印机,如图3所示,其打印精度在0.1~0.4 mm之间,喷嘴直径为0.4 mm。

图3 3D打印机Fig.3 3D printer

2.2 实验模型与设计

实验模型设计为长方体,长和宽分别为55 mm和35 mm,产品壁厚t是考察因素,设计4个变化值,分别为2、3、4、5 mm。

表1 工艺因素和水平Tab.1 Technological factors and levels

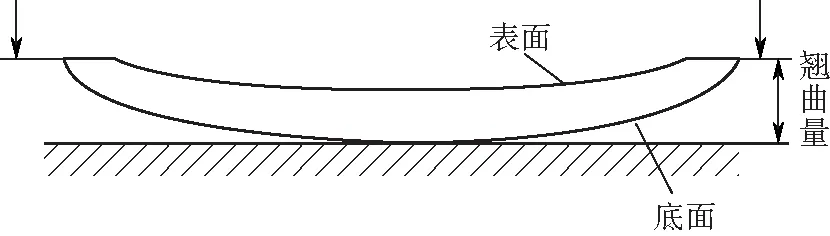

2.3 翘曲变形测定方法

翘曲变形是塑件的整体不平度量,是一种位置误差,本次实验采用最大翘曲高度值来作为实验翘曲指标,将打印试样固定于测量平台,测量从表面到底面的最大翘曲量作为翘曲变形程度指标,原理如图4所示。按照正交试验设计的工艺参数,每种工艺参数下打印3个试样,逐一获得数据,取其平均值作为此工艺参数下的翘曲变形数据。所有数据使用百分表测量得到,精确到0.01 mm。为减少成型过程中冷却收缩不充分对测量值的影响,所有打印试样均在室温中静置4 h后进行测量。

图4 测量原理Fig.4 Measuring principle

3 结果与讨论

3.1 F值分析结果

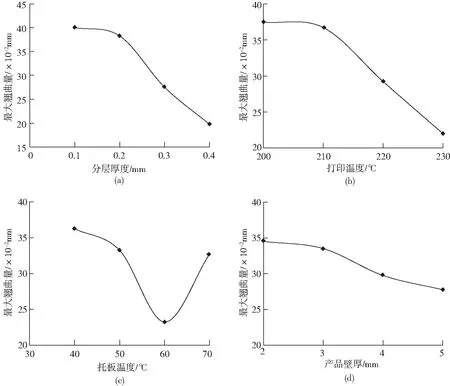

按照正交试验的方差分析方法,F值是指各因素的平均差方和与误差的平均差方和之比,F值越大,表明其该因素对实验结果的影响程度越大。如图5所示为4个工艺因素对制品翘曲程度影响的F值结果。可以看出,各因素对翘曲变形的影响程度按由大到小顺序排列依次为:分层厚度、打印温度、托板温度、试样厚度。其中分层厚度和打印温度对制品的翘曲变形影响程度较大。按照正交试验法,可以得到在工艺条件下,不同水平参数对制品翘曲变形程度的影响趋势,如图6所示。

图5 各因素F值结果Fig.5 F value results of various factors

(a)分层厚度 (b)打印温度 (c)托板温度 (d)产品壁厚图6 工艺参数对最大翘曲量的影响Fig.6 Influence of process parameters on the maximum warpage

3.2 分层厚度对翘曲变形的影响

分层厚度对制品翘曲变形的影响趋势如图6(a)所示。结果表明分层厚度Δh取值越小,翘曲变形δ越大,结果与式(11)相符合。分析其原因为塑料在每熔融沉积一次新的挤出层时,新的一层上下表面的受阻力的情况不同,上表面接触空气,可认为所受阻力近似为零,下表面与已成型表面结合黏结,受已成型表面的黏滞阻力,新的挤出层从接近于熔融温度向室温冷却过程中,由于上下表面受力不等从而导致冷却收缩不均产生翘曲。研究中所用的喷丝孔直径为0.4 mm,层厚越薄,喷头对新成型层的挤压越大,内应力也越大,层面方向的应力松弛收缩也越大,从而引起较大的翘曲变形。由式(1)可知Δh取值越小,收缩应力越大,翘曲变形量也会增大。

从F值大小来看,对于试样翘曲程度的影响,在4个参考工艺因素中分层厚度的影响是最大的。仅从翘曲变形方面上来考虑,打印试样的分层厚度应取最大值为最优,但分层厚度的选择越大试样表面品质越差,尤其试样的台阶效应会越明显。因此在实际设计时,应在满足制品表面品质要求的前提下,取较大的分层厚度。

3.3 打印温度对翘曲变形的影响

打印温度对制品翘曲变形的影响趋势如图6(b)所示。可以看出,打印温度越高,翘曲变化越小。主要是因为当挤出新的一层与已成型部分进行黏结时,打印温度越高,分子链比打印温度越低时的分子链在黏结 - 冷却 - 定型过程中会消耗更多的时间[6],分子链更容易得到解缠,链段松弛更加充分,在冷却定型后内应力会更小,从而减轻翘曲变形的程度。

3.4 托板温度对翘曲变形的影响

托板温度对制品翘曲变形的影响趋势如图6(c)所示。托板温度反映环境温度,曲线前半段当托板温度小于材料的Tg时,伴随温差的缩小,翘曲变形量呈近似的线性递减规律变化,当托板温度大于Tg时随着温差增大,翘曲变形量呈现逐渐增大。从式(10)可以得到ΔT正比于δ,能很好地与实验曲线前半段相对应。曲线后半段由于托板温度高于Tg时,已成型层未凝固,处于高弹态,对新成型层的收缩约束弱,从而导致更大的翘曲变形。

3.5 试样厚度对翘曲变形的影响

试样厚度对制品翘曲变形的影响趋势如图6(d)所示。整体上看,制品翘曲度随试样厚度的增加而变小。试样厚度反映堆积层数,厚度越大,堆积层数愈多。当堆积层数较小时,刚开始沉积的已成型层没有约束收缩,翘曲变形量较大。根据参考文献[7]研究,当层数在30层以内时,即已成型高度小于9 mm,已成型部分基本不具备线性收缩束缚,此时翘曲量会随试样厚度的增加而变小,当层数大于70时,随着已成型部分的线性收缩束缚增强,层数的增加对翘曲变形影响几乎为零。本实验结果与其研究结果一致。

3.6 优化结果

不考虑外观品质等其他因素,通过试验结果分析,可以获得一组优化工艺参数为:分层厚度0.4 mm、打印温度230 ℃、托板温度55 ℃、试样厚度5 mm,在此工艺参数基础上得到的打印试样经测定的最大翘曲变形量为0.11 mm,与原实验中最小翘曲变形量0.18 mm相比较,打印精度提高了44.4 %。

4 结论

(1)分层厚度对翘曲变形影响程度最大,打印温度次之,其次是托板温度,产品壁厚影响最小;

(2)分层厚度、打印温度与试样厚度越小,翘曲变形程度越大,而托板温度在未超过材料的Tg时,温度越大,翘曲变形越小,超出Tg后,温度越大,变形却越大;

(3)通过正交试验得到了优化的成型工艺参数,在优化工艺参数下,与原打印产品相比,打印精度提高了44.4 %,优化效果明显。