缝合碳纤维泡沫夹芯复合材料低速冲击及损伤检测

2018-09-26胡根泉赖家美龚小辉罗毅杰黄志超

胡根泉,赖家美*,龚小辉,罗毅杰,黄志超

(1.南昌大学机电工程学院聚合物成型研究室,南昌 330031;2.华东交通大学载运工具与装备教育部重点实验室,南昌 330013)

0 前言

碳纤维泡沫夹芯结构复合材料是随着火箭、宇航及航空等尖端科学技术的发展而提出的,在保留原碳纤维复合材料比重小、刚性好、强度高,比模量突出等优点的同时,由于泡沫的加入增加了其抗冲击性能,现已广泛应用于体育器械、纺织、化工机械及医学领域[1-5]。Wang等[6]研究了冲头直径、冲击能量、泡沫芯厚度等影响因素对未缝合碳纤维泡沫夹芯复合材料的冲击性能和冲击损伤状态的影响,结果表明,传统的泡沫夹芯复合材料存在层间强度低、易分层和冲击阻抗低的致命弱点。为此Stanley等[7]首先提出了缝合泡沫夹芯结构的复合材料,极大地提高了泡沫夹芯复合材料的抗冲击性能。

目前Xia等[8-9]主要对缝合玻璃纤维泡沫夹芯复合材料的抗冲击性能在实验或者模拟方面进行了研究,邹如荣等[10]通过数值模拟研究了相同冲击能量下的缝合与未缝合玻璃纤维泡沫夹层结构低速冲击响应过程及面板的损伤情况。一些学者[11-13]对复合材料层板和蜂窝夹芯板进行了超声波检测,刘松平等[14]利用超声波扫描成像检测技术对碳纤维复合材料板进行检测,结果表明,该技术可以同时获得材料结构内部不同深度层的损伤图像。对于缝合碳纤维泡沫夹芯复合材料来说,由于缝合会引起不同程度的纤维损伤及缝合也对冲击及冲击后损伤会带来很大影响,但对该材料的冲击性能,尤其是对其冲击后损伤检测研究少有报道。

本文用落锤冲击试验机对未缝合和缝合碳纤维泡沫夹芯复合材料板进行对比冲击实验,再利用水浸超声波扫描成像系统对冲击后的碳纤维泡沫夹芯复合材料板进行检测,并分析复合材料板面板层及泡沫层损伤图像,为揭示缝合对纤维的损伤及对冲击后损伤的影响具有重要意义。

1 实验部分

1.1 主要原料

环氧树脂,R688,厦门宥德材料科技有限公司;

胺类固化剂,H3268,厦门宥德材料科技有限公司;

单轴向碳纤维,CF-L300,厦门维曼材料科技有限公司;

导流网,VI160,上海沥高科技有限公司;

真空袋膜,Vacfilm 400Y,上海沥高科技有限公司;

缝线,Kevlar29(1500旦),美国DuPont公司;

聚氨酯泡沫,PUR,厦门维曼材料科技有限公司。

1.2 主要设备及仪器

树脂收集器,SJQ-10,厦门维曼材料科技有限公司;

模具,钢化玻璃尺寸为120 cm×180 cm,南昌正川玻璃有限公司;

真空泵,X-25,德国Busch股份有限公司;

数控水刀,HSQ3020,南京合展精密技术有限公司;

落锤冲击试验机,DIT123E,深圳万测试验设备有限公司;

水浸超声波特征扫描成像系统、脉冲发射接收仪以及水浸聚焦探头,UT-Scan-1,美国GE公司。

1.3 样品制备

碳纤维泡沫夹芯复合材料采用环氧树脂作为基体材料,单轴向碳纤维作为增强材料,固化剂作为固化材料,厚度为10 mm的聚氨酯硬质泡沫作为中间夹层材料,缝线作为缝线材料,缝线间距为15 mm×15 mm,铺层方式:采用上下碳纤维面板采用[0/90]4上下对称,各为8层。先用改进的锁式缝法将碳纤维与硬质泡沫制成预成型体,环氧树脂与固化剂的质量比为5∶1,最后在真空辅助树脂传递模塑成型工艺(VARTM)下制备未缝合与缝合碳纤维泡沫夹芯复合材料,通过数控水刀切割制备冲击试样,其尺寸大小为150 mm×100 mm×15 mm,如图1所示。

(a)未缝合样品 (b)缝合样品图1 冲击样品成型体Fig.1 Impact sample forming body

1.4 性能测试与结构表征

冲击性能按ASTM D7136测试,在落锤冲击试验机进行10 J和20 J能量的冲击实验,选用了半球形冲头和2.5 t的传感器,该冲头直径为16 mm,锤体总质量为5.5 kg;

复合材料内部结构损伤无损检测:采用水浸超声波特征扫描成像系统检测复合材料冲击面板不同深度层的损伤情况;选择频率为5 MHz的水浸聚焦探头,扫描速度为30 mm/s,脉冲的重复频率为100 Hz,步距为0.2 mm;超声波在复合材料的声速为3 000 m/s,增益值为15 dB。

2 结果与讨论

2.1 冲击实验分析

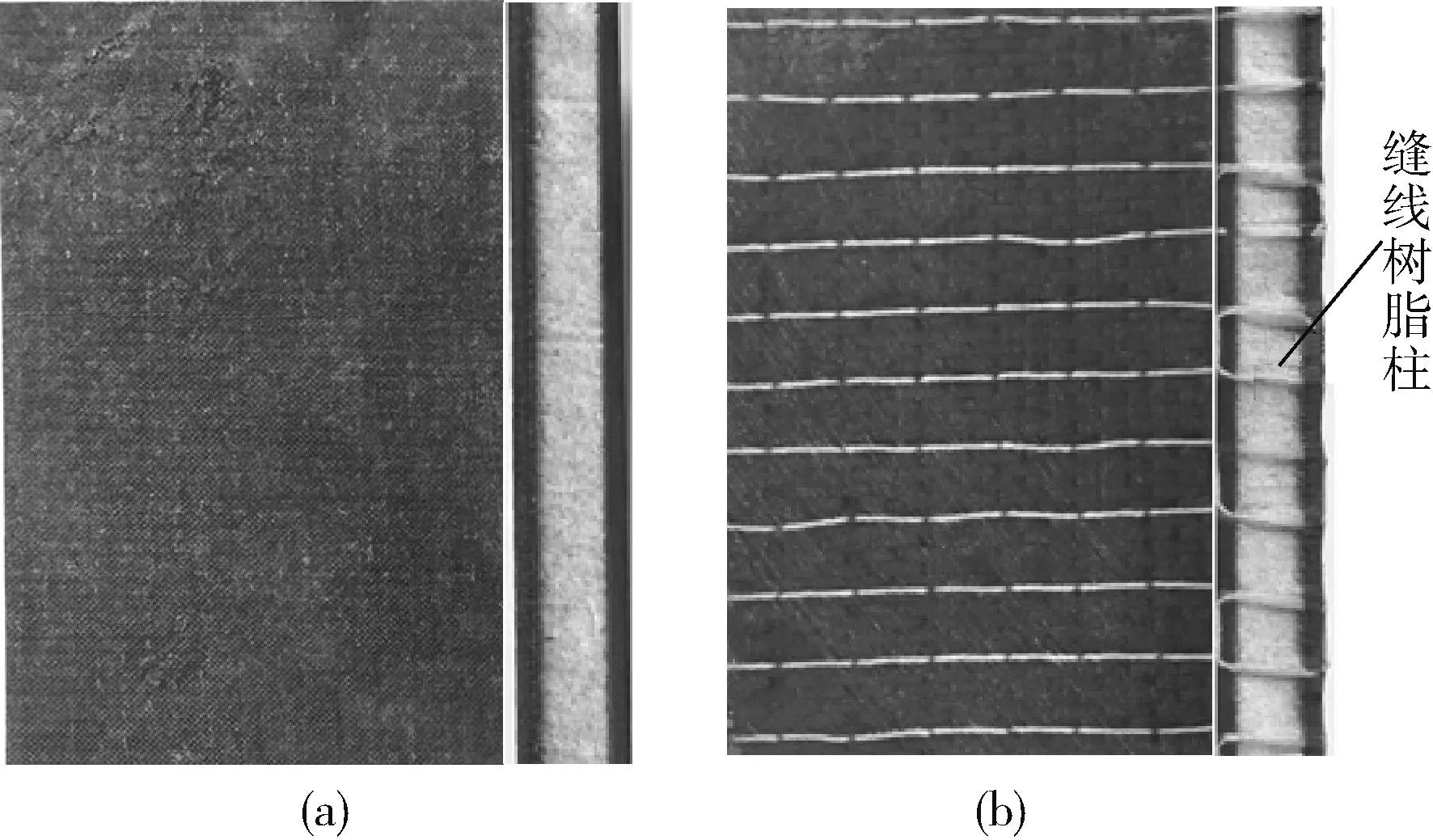

在10 J和20 J的冲击能量下,未缝合和缝合碳纤维泡沫夹芯复合材料冲头接触力随时间变化曲线如图2所示。可以看出,无论是缝合还是未缝合碳纤维泡沫夹芯复合材料,在不同冲击能量下的冲击力随时间的变化规律相似,近似看成正弦变化。

冲击能量/J,有无缝合:1—20,缝合 2—20,未缝合 3—10,缝合4—10,未缝合图2 不同冲击能量下的力 - 时间曲线Fig.2 Force-time curve under different impact energies

由图2可知,缝合与未缝合碳纤维泡沫夹芯复合材料在相同能量的冲击初始阶段中,其冲击载荷趋势均随着时间的增加而增大,但缝合碳纤维复合材料的冲击载荷增长速度和最大冲击载荷均比未缝合碳纤维复合材料的增长速度和最大冲击载荷大,但是曲线上升的过程中,此阶段曲线并不光滑,相对未缝合碳纤维泡沫夹芯复合来说具有一定的波动性。其原因是:冲头接触上层碳纤维面板后,由于环氧树脂基体固化后的强度较低,极易造成基体开裂现象,同时也出现了界面分层损伤。故外力通过环氧树脂基体材料集中传递到缝线树脂柱,使其更好地承受大部分冲击载荷,这就更好地解释了缝合碳纤维泡沫夹芯复合材料的抗冲击性能较未缝合碳纤维夹芯复合材料抗冲击性能来说更好。当2种复合材料的冲击载荷达到最大值时,未缝合碳纤维复合材料的冲击载荷下降速度明显要比缝合碳纤维复合材料下降的速度缓慢,这主要是因为缝线的加入会直接破坏复合材料的整体结构,减弱泡沫吸收与缓冲能量的作用。且曲线下降时的波动性较小,这是由于缝合碳纤维复合材料的缝线树脂柱承受较大的冲击载荷之后发生了破环从而部分失去承受了冲击载荷的能力,导致其冲击载荷下降的趋势与未缝合碳纤维复合材料下降的趋势差别不大。在冲击能量为10 J和20 J时,缝合与未缝合碳纤维泡沫夹芯复合材料的时间-载荷曲线的变化趋势及波动性类似。

冲击能量/J,有无缝合:1—20,未缝合 2—20,缝合 3—10,未缝合4—10,缝合图3 不同冲击能量下的位移 - 时间曲线Fig.3 Displacement-time curve under different impact energies

由图3可以看出,缝合与未缝合碳纤维泡沫夹芯复合板受不同能量的冲击过程中,冲头从接触复合材料板至到达最大位移这一阶段,位移随着时间变化逐渐增大,近似线性关系,最后趋于平稳达到最大位移,但缝合碳纤维泡沫夹芯复合材料到达最大位移所用的时间要小于未缝合碳纤维泡沫夹芯复合材料所用的时间。从冲击能量的对比可以看出,20 J冲击能量下的冲头位移要大于10 J能量下的冲头位移;从复合材料板有无缝合对比来看,未缝合碳纤维泡沫夹芯复合材料板的冲头位移始终大于缝合碳纤维泡沫夹芯复合材料板的位移。这是由于缝合泡沫夹芯复合材料板中,由于缝线的加入将复合材料的上、下纤维面板与中间泡沫层缝合成一个整体结构,既增强了界面层的抗分离能力,同时也起到类似于螺栓的支撑作用,导致缝合复合材料刚度要比未缝合复合材料刚度大。

2.2 水浸超声波扫描结果及分析

在20 J的冲击能量下,由于冲头与夹具的共同作用,导致缝合与未缝合碳纤维泡沫夹芯结构复合材料主要承受类似弯曲变形,而泡沫芯层受挤压破坏吸收一小部分能量,导致复合材料的冲击、非冲击面板发生变形的程度有所不同,冲击面板的变形较大,损伤区域也因此较大;而非冲击面板变形小,损伤区域也因此较小。故分析复合材料冲击面板的损伤情况具有很大意义。

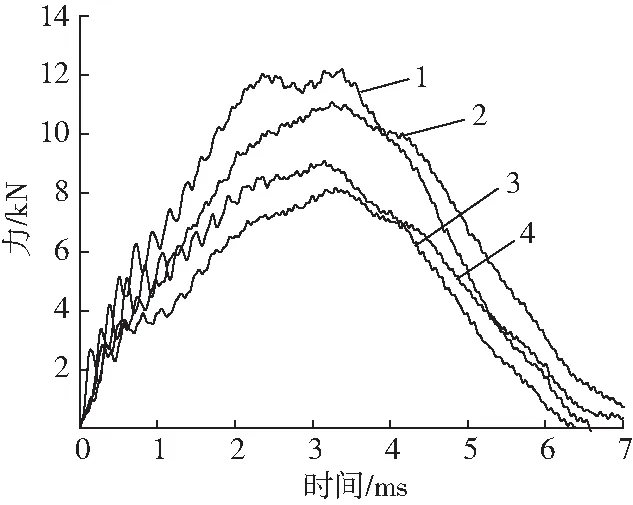

依据水浸超声波扫描仪的回波特性原理:当入射声波向复合材料内部传播时,如果材料内部存在损伤缺陷时,材料的声阻抗变化较大,导致入射声波发生强烈反射形成缺陷回波;若材料完好无损,入射声波最终到达该材料底部形成反射回波。再对比2种回波信息,得到复合材料内部损伤面积及损伤深度位置。对未缝合和缝合的碳纤维泡沫夹芯复合材料冲击纤维面板各个纤维层进行内部损伤探究。超声C扫描检测复合材料的冲击面,第一层从冲头接触层算起,以0.3 mm为每层厚度逐层向内检测,检测到的损伤面积大致与实际损伤面积相似。未缝合与缝合碳纤维泡沫夹芯结构碳纤维复合材料冲击面板各共8层的受损情况如图4所示。

有无缝合,层厚度/mm:(a)未缝合,0~0.3 (b)缝合,0~0.3 (c)未缝合,0.3~0.6 (d)缝合,0.3~0.6(e)未缝合,0.6~0.9 (f)缝合,0.6~0.9 (g)未缝合,0.9~1.2 (h)缝合,0.9~1.2 (i)未缝合,1.2~1.5 (g)缝合,1.2~1.5(k)未缝合,1.5~1.8 (l)缝合,1.5~1.8 (m)未缝合,1.8~2.1 (n)缝合,1.8~2.1 (o)未缝合,2.1~2.4 (p)缝合,2.1~2.4图4 20 J冲击能量下未缝合与缝合碳纤维泡沫夹芯复合材料在不同深度层的损伤Fig.4 Damage of unstitched and stitched carbon fiber foam sandwich composite materials in different depth under the impact energy of 20 J

冲击受损缺陷是不同的,主要表现为基体开裂、分层和纤维断裂。在图4中利用不同颜色来进行标识。对于2种复合材料的冲击面板层而言,根据探头接收的能量情况来设置其复合材料的失效模式,红色区域标定为纤维断裂,这主要是由于入射波完全被反射回来;而包覆在红色区域的周围颜色是根据材料受损程度的不同而标定的,主要表现为:此时的入射波有一部分作为反射回波被探头接收,一部分是作为缺陷回波被探头接收,对比两者能量的多少来判定其受损程度,越靠近红色区域,受损越严重;黑色区域标定为分层,主要是因为反射面与超声探头没有形成垂直,导致探头无法接收反射回波;紫色与蓝色分别标定为未缝合与缝合复合材料的无缺陷部分。

从纤维损伤形状而言,未缝合碳纤维泡沫夹芯复合材料在1~3层冲击点位置损伤比较集中,呈现小块状;而在4~5层受损部分分散在冲击点位置周围,但损伤程度相对前3层来说较为轻微,这可能是由于泡沫层会吸收一部分冲击应力,导致其应力在复合材料纤维面板的传递呈逐层减弱;在6~8层受损部分呈现粒子状散乱分布,并且出现沿长度方向延伸的现象。这可能是与复合材料在冲击过程中所受应力有关,试件在冲击过程中,当试件中心点位置受到冲头向下的载荷时,复合材料四周受到夹具向上的载荷,这类似于弯曲变形。由于该复合材料并没有缝线树脂柱的支撑作用,导致其纤维断裂会由外到内逐层不断向沿冲击点位置向四周发散,而试件的长度方向尺寸比宽度方向尺寸大很多,其更容易受到冲击影响,因而纤维断裂更容易在长度上产生。

从纤维损伤面积可以看出,缝合碳纤维泡沫夹芯复合材料在1~8层损伤区域分布较为集中,呈现小块状。这是由于缝线抑制了冲击载荷下复合材料板内损伤的扩散;不管是缝合还是未缝合碳纤维泡沫夹芯复合材料的损伤面积都是沿冲击面向内部损伤是逐渐减小的趋势。缝合复合材料结构中的损伤是由于缝线的引入造成的。

从分层损伤来讲,缝合与未缝合碳纤维泡沫夹芯复合材料在6~8层的分层损伤情况要比1~5层明显,这主要是因为根据超声探头接收的能量不同,复合材料发生纤维断裂要落后于分层损伤,而且前者也比后者的损伤更严重,故在图中红色区域覆盖了黑色区域,所以前5层主要表现出纤维断裂损伤。而缝合碳纤维泡沫夹芯复合材料的分层损伤情况比未缝合更为严重,这是因为其缝线破坏复合材料的整体性,受冲击的影响后容易出现分层现象。

通过Image J数字图像处理软件分析测量未缝合和缝合碳纤维泡沫夹层结构复合材料冲击上面板各层纤维的损伤面积,其损伤面积对比情况如图5所示。可以看出,未缝合和缝合碳纤维泡沫夹芯复合材料的损伤面积都是逐渐减小的,而前者损伤面积随着碳纤维层向内深入而减少的速度明显要比后者快很多,可能是由于与冲头直接接触的碳纤维面板基体出现开裂,基体裂纹会在层间界面上的扩展导致未缝合碳纤维复合材料的力学性能较差。此外,同一层对比缝合纤维层的损伤面积比未缝合纤维层的损伤面积要小。这是由于缝线的加入不仅增强了复合材料法向强度性能,而且缝线固化后所形成的树脂柱直接通过环氧树脂基体的传递承受其大部分冲击载荷,避免纤维层很大程度上受损。

—未缝合 —缝合图5 20 J冲击能量下未缝合与缝合泡沫夹芯复合材料在不同层的损伤面积对比Fig.5 Comparison of damage area for unstitched and stitched carbon fiber foam sandwich composite materials under the impact energy of 20 J

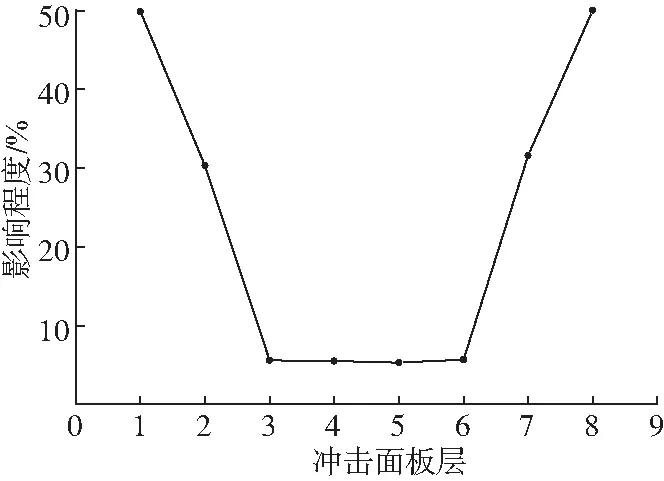

图6表示的是影响因子[(未缝合受损面积 - 缝合受损面积)/未缝合受损面积]与各层间的关系图,它表明了缝合对复合材料板在不同层下的损伤影响。可以看出,与无缝合板相比,缝合碳纤维复合材料的损伤面积有不同程度的减小。在中间层第3~6层的损伤面积大约只减小了5 %;在第2层和第7层的损伤面积几乎下降了30 %;而在第1层和第8层的损伤面积下降了近50 %。

图6 缝线对不同层分层损伤的影响Fig.6 Effect of stitch on different ply delamination damage

3 结论

(1)无论是缝合还是未缝合碳纤维泡沫夹芯复合材料,在不同冲击能量下的冲击力随时间的变化规律相似,而在相同冲击能量下,缝合比未缝合碳纤维泡沫夹层复合材料的最大冲头载荷要大,但接触时间及最大冲头位移均比未缝合的复合材料接触时间和最大冲头位移要小;

(2)未缝合泡沫夹芯复合材料结构在1~3层在冲击点位置附近损伤比较集中呈现小块状;而在远离冲击表面4~8层受损部分呈粒子状散乱分布,并且受损区域沿着纵向向两端分化;而缝合泡沫夹芯复合材料结构1~8层损伤部分比较集中,呈现小块状,这是由于缝线抑制了冲击载荷下复合材料板内损伤的扩散;

(3)无论是未缝合还是缝合碳纤维泡沫夹芯复合材料,各铺层损伤面积都是从冲击表面向内部逐渐减小的;同一纤维层损伤对比,缝合比未缝合碳纤维泡沫夹芯复合材料的每层损伤面积都要小;此外缝合的抑制损伤效果在表面层和最内部层效果显著,而在中间层缝线的效果一般。