空分装置预冷系统改进及分析

2018-09-22曹宝喜

曹宝喜

(中冶南方工程技术有限公司上海分公司,上海 201900)

引言

由于空分设备的进气温度过高,会导致能耗增大,空气中含水量增大,进而导致主热交换器的热负荷增高,整个系统设备工作条件恶化[1]。为了降低分子筛吸附器的进气温度与含水量,在现代空分设备空压机的出口端设置空气预冷系统。从减少投资和运行费用角度考虑,在工艺流程中,常使用富余的氮气(污氮和部分纯氮)进入水冷塔,与水直接接触,制取冷冻水[2]。在冶金企业中,制氧机的氧氮产量按照用户的使用量来确定,通常为 1∶1~1.2。随着市场行情的变化,对工业气体的需求正不断发生变化,主要体现在氮气需求量不断上升,而氧气实际使用较计划减少,氧氮的使用比例已逐步超过 1∶1.2,常导致用户氮气平衡紧张。为了保证氮气的供需平衡,维持整个工厂的氧氮供应,根据目前制氧工艺,可以通过增设冷冻机组置换去水冷塔的纯氮气,增加氮气产量的同时保证进入空冷塔上部的冷冻水温度。

笔者对某工厂原有预冷系统的改进,在原有生产工况不变及氧气产量不变的前提下,大幅度提高产品氮气的产量,同时满足标准型冷冻机运行需求。通过分析冷冻水温度、氮气流量等参数对工艺流程的影响,为空分设备预冷系统的优化设计、设备选型及运行提供理论基础。

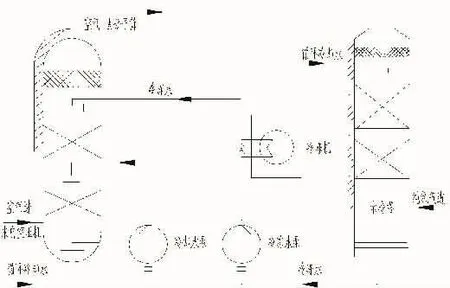

1 工艺流程改造方案

图1为改造前的空气预冷系统流程,来自空压机的高温空气进入空冷塔的下部,首先与常温冷却水在空冷塔下段直接接触,进行初步冷却;再上升到上段与冷冻水进一步热交换,最后出空冷塔去分子筛系统[3]。从冷箱出来的氮气,由下向上穿过水冷却塔的塔板或填料层。由于氮气为干燥气体,相对于当地温度是不饱和的,在水冷塔中与向下喷淋的水进行热质交换过程中,有一部分水吸收大量潜热,蒸发成水蒸汽进入氮气中,同时使水得到冷却。由于进入水冷塔的氮气量已经确定,如果进入水冷塔的冷却水温度较高,尤其在夏季时,经过水冷塔预冷后的冷冻水温度还较高,不能直接进入空分塔,还需进冷冻机进行进一步的冷却方能满足后续工况对空气温度的需求[4]。

图1 改造前空气预冷系统

由于氮气需求量不断上升,原进入水冷塔的氮气将作为产品氮气输出。此时由于没有氮气作为冷源或氮气量减少,原进冷冻机的冷冻水从16℃~18℃上升到 33℃,与标准型冷冻机的常规制冷工况(蒸发侧进口温度为12℃,出口为7℃)严重偏离,冷冻机已经无法运行,因此原有的预冷系统需进行一定的改进。

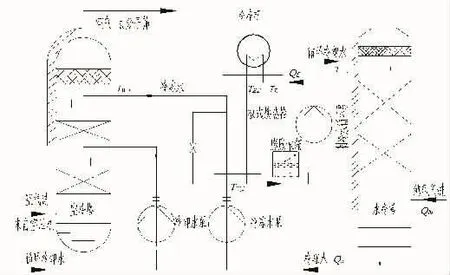

图2为改进预冷系统流程,在预冷系统中需增加效率较高的板式换热器作为外部换热器进行辅助换热,同时设置相关的辅助制冷水循环泵,高位膨胀水箱等。

图2 改进空气预冷系统

板式换热器是由一系列具有一定波纹形状的金属片叠装而成的一种高效换热器。各种板片之间形成薄矩形通道,通过板片进行热量交换,具有换热效率高、热损失小、结构紧凑轻巧、占地面积小、应用广泛、使用寿命长等特点。在本项目中板式换热器将来自氮水塔的高温冷冻水与来自冷冻机的低温制冷水进行热交换。

膨胀水箱是收容和补偿系统中水的胀缩量,亦用作系统供水。由膨胀水箱容纳系统的水膨胀量,可减小系统因水的热胀冷缩而造成的水压波动,提高了系统运行的安全、可靠性,当系统由于某种原因漏水或系统降温时,膨胀水箱水位下降,还为系统补水。膨胀水箱还可以起到稳定系统的压力和排除水在温度变化过程中所释放出来的空气。一般都将膨胀水箱设在系统的最高点,接在循环水泵吸水口附近的回水干管上,保证水泵有足够的吸入压头,避免汽蚀。

2 物理和数学模型分析

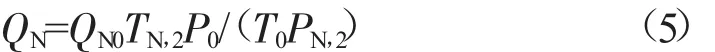

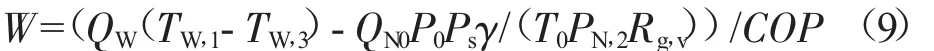

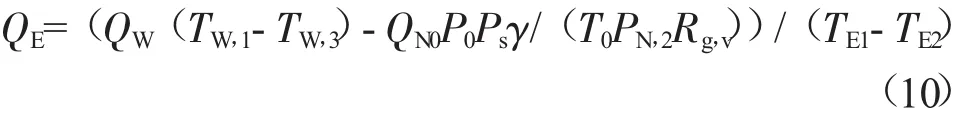

对冷冻机蒸发侧分析,冷冻机制冷量:式中,E2——冷冻机制冷量,kW;

QE——蒸发侧循环水流量,kg/s;

CPW——水的定压比热,kJ/kg·℃;

TE1——制冷水进冷冻机温度,℃;

TE2——制冷水出冷冻机温度,℃。

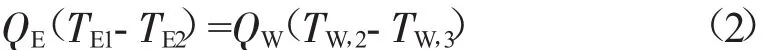

对板式换热器进行能量守恒分析,忽略板式换热器与环境之间的换热,有:

式中,QW——冷冻水流量,kg/s;

TW,2——冷冻水出水冷塔的温度,即冷冻水进板式换热器的温度,℃;

TW,3——冷冻水出板式换热器温度,即冷冻水进水冷塔的温度,℃。

在水冷塔中有:

式中,QN——氮气流量,m3/s;

ρN——氮气密度,kg/m3;

TN,1——进水冷塔的温度,℃;

TN,2——出水冷塔的温度,℃;

ρv——水蒸汽密度,kg/m3;

γ——水蒸汽汽化潜热,J/kg。

由于氮气的显热远小于水蒸汽的蒸发潜热,因此可以忽略氮气的显热。

根据理想气体状态方程可得,在湿饱和氮气的绝对湿度为:

式中,Ps——蒸汽的饱和压力,Pa;

Rg,v——蒸汽的气体常数,J/kg·K。

同时有:

式中,QN0——标准状态下氮气流量,m3/s。

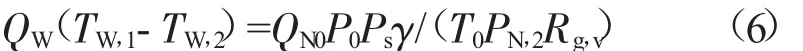

联系(3)、(4)、(5)可得:

(2)+(6)有:

冷冻机能效比:

式中,W——冷冻机的额定输入功率,kW。

所以可得:

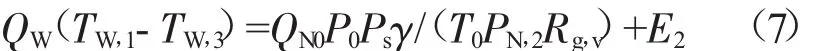

蒸发侧循环水量:

循环水泵的总轴功率:

式中,N——轴功率,kW;

H——水泵的扬程,m;

k——富余系数,通常为10%~15%;

η——效率,通常为0.65~0.75。

从以上几式可以看出所需冷冻机制冷量、电机功率、制冷水流量及循环水泵功率等参数与氮气量、进水冷塔的冷冻水的温度成线性关系,随提氮量增大(进塔氮气量减少)和进水冷塔的冷冻水的温度升高而增大。

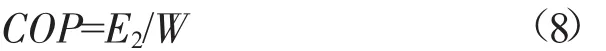

设计中如果把氮气全部作为产品输出,因此上面几式可简化为:

3 设备选型

考虑制氧机组的实际运行情况,在空分装置流程参数确定后,有如下几个参数为定值,很少发生变化:以某企业 3万m3/h空分为例,氮气进水冷塔的温度TN,1=25℃;冷冻水流量为QW=29.17 kg/s(105 t/h),进空冷塔的温度为TW,3=10℃;冷冻机蒸发侧进水温度与出水温度标准工况ΔTE=TE1-TE2=5℃。

其他几个参数则会随着气象条件、季节以及用户需求等发生变化,如氮气的流量QN,冷冻水进水冷塔的温度 TW,1,出水冷塔的温度 TW,2;冷冻机蒸发侧的制冷水流量为QE。

常规3万m3/h空分机组,除作为产品氮气、分子筛再生用气,尚有约4万m3/h的氮气进入水冷塔,可通过一定技术手段全部变为纯氮,本例中原进入水冷塔的全部为纯氮,氮气的最大可用流量为QN0=11.11 m3/s(4万 m3/h);在夏季氮气出水冷塔的温度为TN,2=33℃;冷冻水进水冷塔的温度为TW,1=33 ℃。

在设备选型时,考虑氮气全部作为产品输出,没有氮气进入水冷塔,可得:所需冷冻机制冷量E2≈2800 kW,板式换热器的换热量与之相同。制冷水流量QE=483 t/h;选择循环水泵时,还需考虑~10%的富余系数,总计约530 t/h。循环泵的扬程与管网和设备运行状况相关,此处冷冻机10 m,板式换热器6 m,管网损失6 m,另外考虑10%~15%的富余系数,总计H=24 m 。

根据以上参数,可选出合适的冷冻机组、板式换热器以及循环水泵。

在本项目中根据制氧机组的空气预冷系统运行的经济性、可靠性以及现场的位置,选择了2台额定制冷量为1400 kW的冷冻机,COP为5.1,每台制冷机的额定输入功率为275 kW。板式换热器额定换热量为2800 kW,2台(一用一备)。制冷水泵选择了3台离心循环水泵(两用一备),单台额定流量265 t/h,扬程24 m,所配电机功率37 kW。膨胀水箱采用不锈钢冲压焊接水箱,有效容积为1 m3。

改造后2台冷冻机可同时使用,也可单台使用。在正常气体工况下(或冬季运行)只开1台冷冻机,满足制氧机组正常气体工况下的要求;需要提取大量氮气(特别是在夏季)时,2台冷冻机同时开启。在夏季时,提取全部4万m3/h的氮气后,进空冷塔的水温可维持在10℃左右,达到了改造目标。

4 结论

通过在空分装置预冷系统中增设冷冻机组,及辅助换热设施,可在氧气产量不变的条件下,将至水冷塔的氮气置换出来,大幅度增加氮气产量,降低分子筛的进气温度,保证空分设备安全稳定运行。随着冶金行业的高附加值产品的不断开发和产能提高,所带来的产能提高和节能效益,具有较高的推广价值和应用前景。

膨胀水箱可以提高系统的稳定性,安全性,是不可缺少的重要组成部分。 所需冷冻机制冷量、电机功率、制冷水流量、冷冻机冷却水流量等参数均随提氮量增大而增大,随进水冷塔的冷冻水的温度升高而升高。

收稿日期:2018-06-12