金属软磁复合材料研究进展

2018-09-22吴琛,严密

吴 琛,严 密

(浙江大学材料科学与工程学院 硅材料国家重点实验室,浙江 杭州 310027)

1 前 言

软磁复合材料,又称磁粉芯,由软磁金属经过制粉、绝缘处理、粘结、压制、热处理制备而成,广泛应用于能源、信息、交通、国防等领域,是国民经济与国防建设的关键基础材料。软磁复合材料结合了金属和铁氧体软磁材料的优势,其电阻率较软磁金属大幅提高,能有效降低涡流损耗,且比软磁铁氧体具有更高的饱和磁化强度,更能满足电力电子器件小型化、集成化的要求。软磁复合材料可压制成环形、E型、U型等各种复杂形状,实现元器件一体化生产。因此,软磁复合材料已成为发展与应用增长速度最快的磁性材料,用于生产各类电感器、滤波器、扼流圈和变压器等电力电子关键元器件。现代信息技术及电力电子行业的高速发展,在有力促进软磁复合材料发展的同时,也对软磁复合材料的磁性能和功率损耗提出了更高的要求。国际上对软磁复合材料的研究,一直主要围绕两条主线展开,即研发具有特定性能的软磁合金体系以满足不同应用场合的需求,以及创新绝缘包覆工艺,降低高频损耗。

2 合金磁粉成分设计

合金磁粉,作为软磁复合材料的主体,直接决定了复合材料的磁性能。对合金磁粉进行成分设计,对于获得优异的软磁性能至关重要。目前,复合材料所用软磁合金按照其微结构可分为晶态、非晶和纳米晶3大类。

2.1 晶态软磁合金

Fe粉芯是最早开发的软磁复合材料,具有较高的饱和磁化强度且价格低廉,但纯Fe电阻率较低,制备的复合材料损耗偏高,因此,铁粉芯多应用于高功率低频率器件[1]。在Fe中添加质量分数6.5%的Si,能够在保持较高饱和磁化强度的同时提高合金电阻率,降低磁粉颗粒内部的涡流损耗[2]。Si的添加亦可降低合金的磁晶各向异数及磁致伸缩系数,减小矫顽力和磁滞损耗。FeSi软磁复合材料具有优异的饱和磁化强度(1.5 T)及直流偏置特性,多用于在大电流下工作的器件如抗流器、大功率电感器等。基于FeSi体系研发了一系列多元软磁合金,具有不同的性能特点。其中FeSiAl,又称Sendust合金[3],是应用最为广泛的代表。在Fe中引入质量分数9%的Si和6%的Al,合金的饱和磁致伸缩系数和磁晶各向异性均趋于零,电阻率亦大幅提高,有效抑制了颗粒内部的涡流损耗。但由于Si和Al均为非磁性元素,且添加量相对较大,FeSiAl体系矫顽力和电阻率的优化是以牺牲饱和磁化强度(1.05 T)为代价的。尽管科研人员在FeSiAl体系的基础上还做了大量工作,包括调整Al和Si的相对含量[4, 5],研究Cr[6, 7],Ti[8]等元素对合金微结构和磁性能的影响,合金元素对饱和磁化强度的降低问题仍然难以避免。解决这一矛盾的关键在于在FeSi基软磁体系引入Co, Ni等磁性元素,增强与Fe的磁交换耦合作用。例如,在FeSiNi体系中适当添加Ni有利于在提高复合材料饱和磁化强度的同时降低损耗[9]。

另一类具有代表性的晶态软磁合金为FeNi基合金。由FeNi(质量分数50%)合金制备的软磁复合材料又称高磁通磁粉芯,具有高饱和磁化强度、磁导率和直流偏置特性,以及较低的损耗[10],可应用于要求大功率、大直流偏置的器件,如调光电感器、脉冲变压器和功率回数校正电感器。为了进一步降低FeNi合金的矫顽力,将Ni含量(质量分数,下同)提高至81%,并引入2%的Mo,研发了磁致伸缩系数及磁晶各向异数均接近于零的FeNiMo软磁合金。制备的软磁复合材料具有高磁导率、低损耗、稳定性好、温度系数低、工作噪声低、使用频率范围宽等特点[11, 12]。但由于大量Ni的存在以及复杂的制粉工艺提高了磁粉成本,FeNiMo软磁复合材料多用于对精度与损耗要求较高的军工领域。

为了获得具有优异综合性能的软磁合金,成分设计的方向可总结为:① 添加磁性元素,增强耦合作用和合金饱和磁化强度;② 添加过渡金属元素或非金属元素使饱和磁致伸缩系数和磁晶各向异性同时趋于零,以获得最小矫顽力;③ 添加合金元素引起晶格畸变,增强电子散射,提高电阻率,降低磁粉颗粒内部的涡流损耗。

2.2 非晶软磁合金

非晶软磁合金具有电阻率高、不存在磁晶各向异性及阻碍磁畴运动的晶界而呈现较小矫顽力的特点[13]。自1985年Raybould[14]等把成分为Fe79B16Si5的非晶磁粉制备成软磁复合材料以来,非晶磁芯受到了广泛关注。在FeSiB磁芯[15]的基础上,其他非晶磁芯,如FeSiBNb[16, 17]、FeCrSiB[18]、FeSiBCrC[19]、FeSiBPNb[20]也逐渐涌现。

在Fe基软磁非晶合金中,需要加入Si, B等元素提高非晶形成能力(GFA),这类非磁性元素的引入势必降低合金的饱和磁化强度。因此在软磁非晶合金的成分设计中,可以通过引入多种原子尺寸差异较大的元素来降低合金元素的总体添加量,在保证非晶形成能力的同时,提高Fe含量以保证较高的饱和磁化强度。

2.3 纳米晶软磁合金

纳米晶软磁合金是在非晶合金的基础上发展而来的,其晶粒尺寸小于磁畴的交换耦合长度,不存在磁晶各向异性,具有优异的软磁性能。最具代表性的纳米晶为在FeSiB非晶基础上添加Nb和Cu元素而成的Finemet合金[21]。通过甩带和晶化热处理后可获得尺寸为10~15 nm的α-Fe(Si)弥散分布在非晶基体中的特殊显微结构。图1为Finemet中纳米晶形成过程示意图[22]。由于Cu和Fe原子具有正的混合焓,Cu原子首先析出形成团簇,其较低的界面能为后续α-Fe(Si)相的析出提供了形核位点。具有较大原子半径的Nb元素则能通过阻碍Fe原子的扩散控制纳米晶的尺寸[22-24]。

为了进一步优化性能,Finemet中的元素替代成为了研究热点,包括引入Co, Ni等磁性元素及Mo, Ta, W和Ti等过渡金属元素[25-30]。在(Fe1-xCox)73.5Cu1Nb3Si13.5B9体系中,当Co含量为20%时,合金具有最大饱和磁化强度(1.23 T),且在Co含量小于50%时,合金居里温度随着Co含量的增加而上升[26]。在Finemet中用Ni取代Fe时,居里温度随Ni含量上升而下降[27]。Ni含量超过20%时,易析出Fe3NiSi1.5,增加矫顽力。对于Nix-(Fe0.5Co0.5)73.5-xSi13.5B9Nb3Cu体系,适当的Ni(10%)添加则有利于提高初始磁导率和居里温度[30]。另一方面,对其他过渡金属元素的作用的研究表明,各种元素阻碍纳米晶长大的效果对比为Nb=Ta>Mo=W>V>Cr[25]。

图1 FeCuNbSiB纳米晶形成机理示意图[22]Fig.1 Schematic drawing of the crystallization process of the FeCuNbSiB[22]

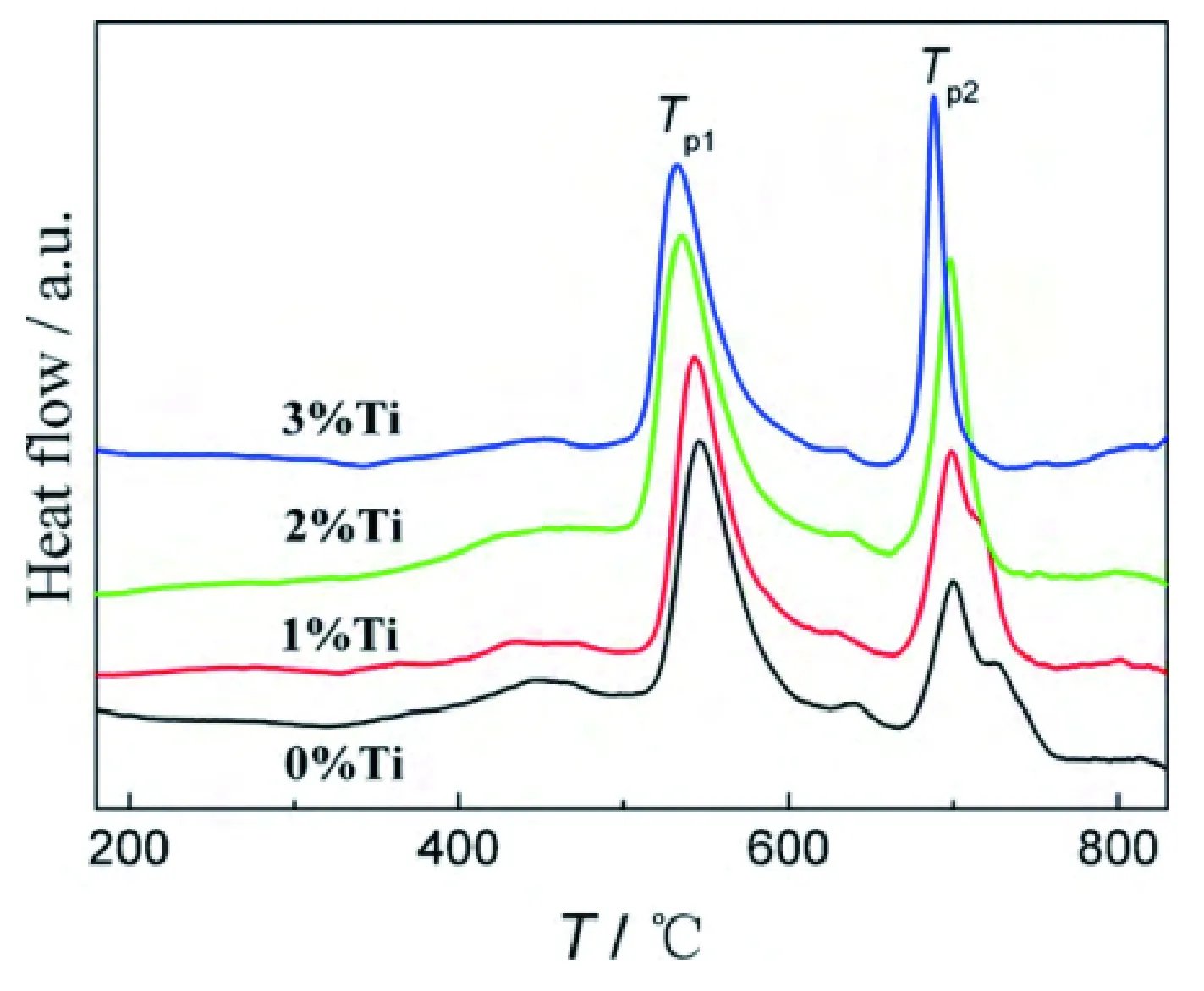

作者团队研究发现,在Finemet中采用Ti部分取代Nb,由于晶化相体积分数的增加和DO3有序相的出现,合金饱和磁化强度提高了6%[29]。如图2中DSC曲线所示,Ti的添加使α-Fe(Si)析晶温度Tp1和硬磁相Fe2B的析出温度Tp2同时向低温方向移动,且Tp1和Tp2间距增加,即α-Fe(Si)能够在较宽的温度范围内析出。此外,添加Ti同时提高了合金的电阻率、降低了涡流损耗。在此基础上,作者团队发明了新型的FeCuNbTiSiB高性能软磁合金。

图2 不同Ti含量的FeCuNbTiSiB的DSC曲线[29]Fig.2 DSC curves for FeCuNbTiSiB with different Ti content[29]

针对Finemet中Fe含量较低(70%~80%)导致饱和磁化强度低的问题,研发了Nanoperm纳米晶软磁合金, 即FeMBCu(M=Zr, Nb, Hf)[31]。合金中Fe含量高达88%~91%,具有更高的饱和磁化强度(1.6~1.7 T)和初始磁导率(13 000~15 000)。对FeZrBCu的晶化机理研究表明,和Finemet相似,Cu能够促进α-Fe相形核[32],而Zr发挥了控制晶粒长大的作用[33]。在FeMBCu合金的基础上,Co部分取代Fe所制备的Hitperm (FeCoMBCu,M=Zr,Nb,Hf)合金能较好地提高纳米晶的温度稳定性[34]。Co和Cu之间更负的混合焓亦有利于降低Cu从非晶基体析出的趋势[35]。

另一类纳米晶Nanomet (FeSiBPCu)具有可以和硅钢片媲美的饱和磁化强度(1.8~1.9 T)、较低的矫顽力(2.8~5.8 A/m)和较高的磁导率(24 000~27 000)[36, 37]。Nanomet与其他纳米晶合金体系具有不同的晶化机制。合金中不存在Nb或Zr这类阻碍Fe原子扩散和晶粒长大的元素,在淬火态时即形成了以极为细小的α-Fe晶粒弥散分布在非晶基体中的特殊结构[38]。合金中Cu和P的同时存在易于析出Cu3P原子团簇,降低α-Fe析出的界面能[39]。在后续晶化退火中提高升温速率(~400 ℃/min)将有助于获得尺寸均匀、弥散分布的纳米晶结构[40]。

3 绝缘包覆方法

涡流损耗是以软磁金属为基体的软磁复合材料功率损耗的主要原因。涡流损耗与工作频率的二次方成正比,与电阻率成反比。实际生产中,金属磁粉均需要进行绝缘包覆处理以降低涡流损耗。对绝缘包覆层的要求包括高电阻率、高热稳定性、与磁粉结合紧密且包覆完整。在研究中,对金属磁粉绝缘包覆的方法大致可以分为有机、无机和有机无机复合3大类。

3.1 有机绝缘包覆方法

常用的有机包覆物为树脂类,包括环氧树脂、酚醛树脂和有机硅树脂等[41-43]。关于环氧树脂和酚醛树脂含量对复合材料磁性能的影响的研究表明:包覆物增多一方面有利于提高电阻率、降低涡流损耗;另一方面会降低磁粉芯密度、减小磁导率、增加磁滞损耗[42, 44, 45]。由于有机树脂与金属磁粉的极性不同,Taghvaei等[43]采用硅烷偶联剂对磁粉进行表面预处理,改善了树脂与磁粉之间的浸润情况和结合强度,有利于获得包覆完整的绝缘膜。

为了充分释放压制过程中引入的内应力,软磁复合材料一般需经过600 ℃以上的退火处理。而传统热固性环氧树脂和酚醛树脂热稳定性不高(<200 ℃),限制了后续热处理温度。作者团队采用了一种耐高温有机硅树脂作为Fe复合材料的绝缘剂[41],并研究了热处理温度对磁性能的影响。结果表明,相比于环氧树脂,采用硅树脂制备的铁粉芯经580 ℃热处理后具有更低的损耗、更高的磁导率和频率稳定性。此外,作者团队还利用化学气相沉积的方法制备了C型聚对二甲苯薄膜作为包覆层[46]。与常用的有机树脂相比,这种高分子薄膜具有更低的摩擦系数,在相同压制压力下,软磁复合材料的致密度可提高17%。

3.2 无机绝缘包覆方法

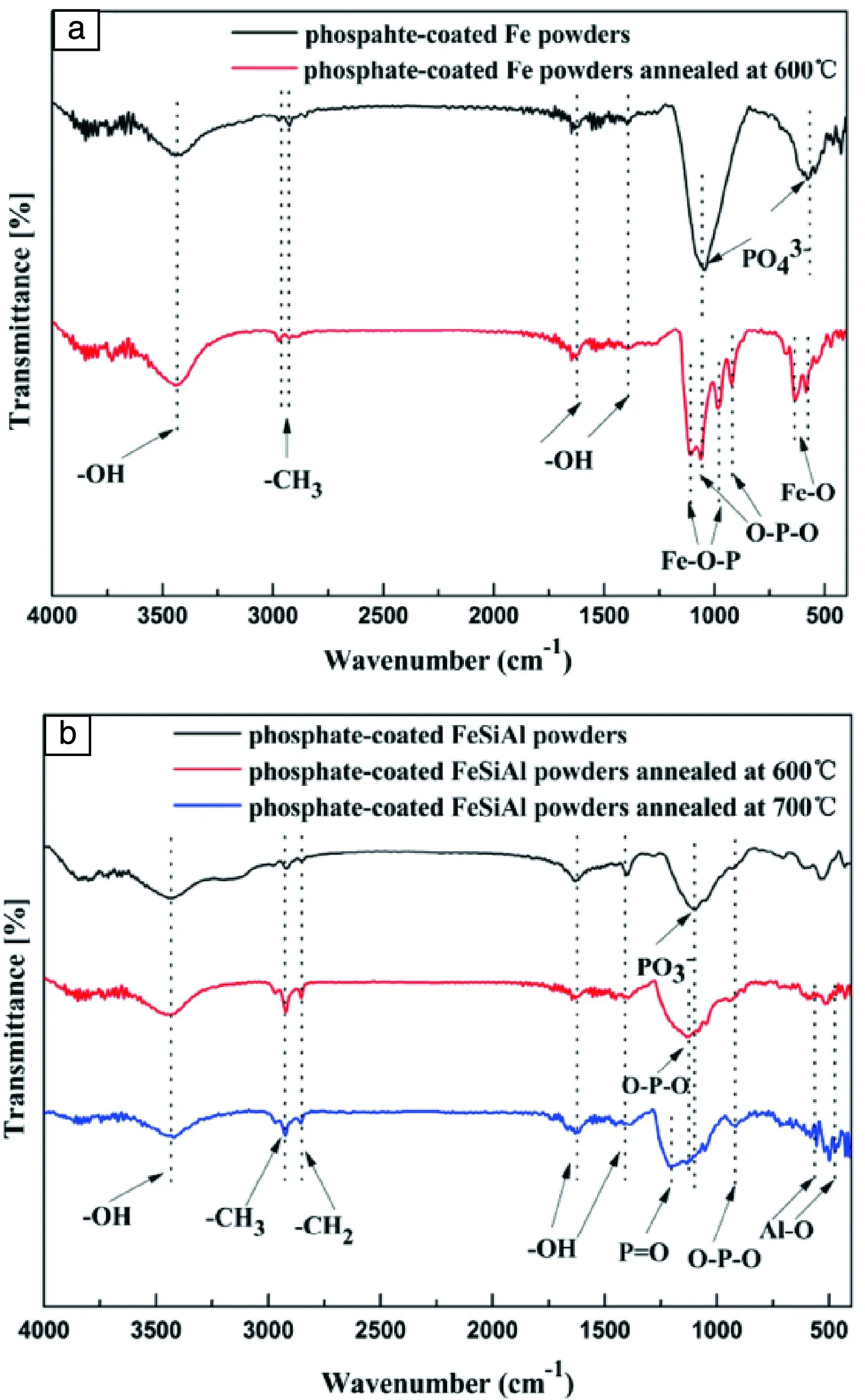

无机包覆可根据磁粉是否参与包覆反应大致分为两类。一类是用磷酸[47, 48]、铬酸[49],或者具有氧化性的硝酸[50-52]等与磁粉直接反应,在其表面生成绝缘包覆膜。其中,磷酸钝化在研究和实际生产中应用最为广泛,文献中亦对磷酸钝化的机理以及相应工艺参数的优化进行了大量研究。对磷酸钝化铁粉形成的包覆层的研究表明,绝缘层厚度约为30 nm,包覆产物主要为FePO4[53]。增大磷酸浓度、延长磷化时间和提高磷化温度均有利于增加电阻率,降低中高频磁损耗,但复合材料的磁导率也有一定程度的降低[54]。Taghvaei等[54]研究了热处理温度对磷酸钝化制备的Fe软磁复合材料磁性能的影响。当热处理温度超过500 ℃时,Fe, P, O这3种元素发生扩散而引起磷化层结构破坏,复合材料的电阻率急剧下降,损耗大幅上升。Oikonomou 等[53]的研究表明,在高温热处理后磷化层分解为氧化铁和Fe3P。Huang等[55]发现磷化层成分与合金磁粉体系密切相关。对Fe和FeSiAl磁粉表面磷化层的高温演变研究表明,Fe粉磷化层由FePO4组成,高温下(600 ℃)会发生分解;而FeSiAl磁粉磷化层的主要成分为Al(PO3)3,高温热处理后转变成Al2O3和P2O5(如图3中傅立叶变换红外光谱(FTIR)所示),这些氧化物具有较高的电阻率且与磁粉基体结合紧密,能继续发挥绝缘作用,使FeSiAl复合材料能够承受更高温度(600~700 ℃)热处理,充分释放内应力。

图3 磷酸钝化后Fe(a)和FeSiAl(b)磁粉热处理前后的FTIR图谱[55]Fig.3 FTIR spectra for phosphate-coated Fe (a) and FeSiAl (b) magnetic powders before and after annealing[55]

具有氧化性的酸或盐与合金磁粉反应可用于制备以氧化物为主的绝缘包覆层。以硝酸钝化为例,Kang等采用30%的浓硝酸-乙醇钝化液对FeSiBNb非晶磁粉进行表面氧化,发现随着氧化时间的增加,氧化层的组成由Fe2O3、SiO2和Nb2O5向以SiO2和Nb2O5为主过渡。尽管生成的氧化物能提高复合材料电阻率,但由于氧化反应速率过快,产生的应变导致氧化膜体积膨胀开裂,降低绝缘效果。Nakahara等研究了10%硝酸钝化对FeSiBC非晶磁粉形貌以及磁性能的影响。钝化后磁粉表面生成铁、硅及硼的氧化物包覆层。包覆层经历了起始阶段的缓慢生长、第二阶段的快速生长及第三阶段均匀生长达到平衡的过程。作者团队深入研究了10%和30%硝酸对FeSiAl磁粉表面氧化的影响[50],利用球差校正高分辨透射电镜以及能谱仪详细表征分析了钝化膜的厚度、显微结构与成分分布,发现10%硝酸钝化后FeSiAl磁粉表面形成了由Al2O3、Al(O)OH和少量Fe3O4组成的薄且致密的包覆层。提高硝酸浓度至30%,包覆层变厚,主要成分为Al2O3、Al(O)OH、Fe3O4和Fe2O3。图4为不同硝酸浓度下钝化膜生长机制和演变规律,10%硝酸为稳态钝化,而30%硝酸钝化时发生了点蚀反应。作者团队利用点缺陷模型分析了点蚀机理,并建立了硝酸钝化不同条件与软磁复合材料磁性能的关系。

另一类绝缘包覆方法中磁粉不参与绝缘层的形成,主要由溶胶凝胶的方法制备氧化物包覆层,如SiO2[56, 57]、Al2O3[58]、MgO[59]等。作者团队采用Al(NO3)3水解沉淀的方法在FeSiAl磁粉表面生成了Al(OH)3[60],经退火热处理后形成了以Al2O3为主的包覆层。系统研究了Al(NO3)3浓度、反应温度和pH值对复合材料性能的作用规律,发现在pH=3和pH=8时均能获得最优性能。对包覆层的形成机理研究表明(图5),当pH=3时,Al3+水解并在磁粉表面形核生成Al(OH)3,而当pH=8时,Al3+与溶液中的OH-直接结合形成Al(OH)3,并通过静电吸附的方式附着在磁粉表面形成包覆层。

图4 质量分数10%(a)和30%(b)的硝酸钝化FeSiAl磁粉绝缘层演变[50]Fig.4 Evolution of the insulation coating during 10wt% (a) and 30wt% (b) HNO3 oxidation for the FeSiAl magnetic powders[50]

图5 不同pH时包覆后的FeSiAl磁粉与未包覆磁粉及Al2O3的Zeta电位对比[60]Fig.5 Zeta potentials of the coated FeSiAl magnetic powders compared with the uncoated powders and Al2O3[60]

将磷酸钝化和溶胶凝胶法结合起来,作者团队[61]制备了磷酸盐-Al2O3双层包覆层。其截面的扫描电子显微镜(SEM)照片及磁粉颗粒间能谱(EDS)分析图谱如图6所示,FeSiAl颗粒之间的包覆层富含P, Al和O。双层包覆层能充分利用磷酸盐与磁粉基体的高结合强度以及金属氧化物的高电阻率和高热稳定性,比单纯的磷酸盐或Al2O3更能有效抑制涡流损耗。

磁粉包覆的一个重要发展趋势是制备具有磁性的高电阻率绝缘层,在有效抑制涡流损耗的同时,减少磁稀释。常用的磁性包覆物包括铁氧体[62-64]和Fe3O4[65]。铁氧体包覆层主要通过溶胶凝胶[63, 64]或者将磁粉和铁氧体颗粒混合烧结[62]的方式形成,与磁粉的结合强度有待改善。作者团队通过烤蓝[66]和氧化[65]的方法在Fe粉表面原位生长了含有Fe3O4及Fe2O3的包覆层。如图7a所示[65],

图6 采用磷酸盐-Al2O3双层包覆的FeSiAl复合材料截面SEM照片及磁粉颗粒间的EDS元素分布[61]Fig.6 SEM cross-sectional image of the FeSiAl composites containing phosphate-Al2O3 dual coating and the elemental distribution across the particles by EDS[61]

采用H2O和O2对Fe粉进行表面氧化后,饱和磁化强度明显高于传统磷酸钝化磁粉。制备的复合材料有效磁导率接近90,比传统磷酸包覆提高了37.7%(图7b),且具有更低的功耗(图7c)。进一步地,作者团队通过水热氧化法制备了具有Fe3O4纯相的绝缘包覆层[67],获得了具有高饱和磁化强度和磁导率以及低损耗的软磁复合材料。

图7 表面氧化与传统磷酸钝化法相比,在提高饱和磁化强度和磁导率的同时,可以有效降低功耗[65]Fig.7 Compared with traditional phosphoric acid passivation, surface oxidation gives rise to increased saturation magnetization and permeability and decreased loss[65]

3.3 有机无机复合绝缘包覆方法

图8 在硅树脂中直接添加及原位生长质量分数为17%(a, d), 34%(b, e)和51%(c, f)SiO2纳米颗粒的透射电镜(TEM)照片[71]Fig.8 TEM images showing the distribution of 17wt%(a, d), 34wt%(b, e) and (c, f)51wt% SiO2 nanoparticles introduced into the silicone resin by direct addition and in-situ growth[71]

综上所述,有机树脂不耐高温和机械强度较差限制了其作为软磁复合材料中绝缘包覆层的应用。在有机树脂中引入无机纳米颗粒制备有机无机复合绝缘层能够利用两者优势,有效增强软磁复合材料磁、电和机械性能。制备复合绝缘层时,在有机和无机相之间形成较强的化学键,有利于增强有机无机复合物的性能,这要求有机相中存在和无机纳米颗粒反应的活性位点。而无机相的添加量也需精确调控,避免团聚。除了SiO2作为无机相之外,还可以考虑引入高电阻率高热稳定性的Al2O3或者具有软磁特性的铁氧体纳米颗粒与有机树脂进行复合,进一步提高性能。

4 结 语

金属软磁复合材料由于高饱和磁化强度、高磁导率、低损耗等特点在电力电子元器件中应用广泛。随着对其磁性能和应用频率要求的日益提升,亟需开发具有优异综合性能的新型软磁复合材料。今后软磁复合材料领域的研究重点仍在合金磁粉和绝缘包覆两个方面。具体包括:① 通过合理的成分设计,进一步研发具有高饱和磁化强度、低矫顽力、高电阻率的软磁合金体系;② 创新合金关键制备工艺,如凝固、热处理等,调控合金微结构,优化软磁性能;③ 采用兼具高电阻率和软磁特性的绝缘物作为包覆层,在最大限度保持磁性能的同时,降低涡流损耗;④ 研发新型绝缘包覆工艺,制备均匀完整、与磁粉基体结合紧密的绝缘层。