国内外电石渣制水泥生产技术进展

2018-09-22曾宪军王亚平

曾宪军,陈 鹏,王亚平

(陕西北元化工集团股份有限公司,陕西 神木 719319)

水泥作为传统的建材产品,是国民经济的重要基础原材料,目前国内外尚无替代材料。在未来相当长的时期内,水泥仍将作为主要建筑材料,水泥工业已经成为国民经济发展水平和综合实力的重要标志。

电石渣是煤化工行业用电石法生产乙炔的工业废渣,随着石油价格持续上涨,煤化工市场的扩张,电石渣的排放量将会大量增加。乙炔是基本有机合成工业的重要原料之一,以电石为原料,加水(湿法)生产乙炔的工艺简单成熟,至今已有 60 余年工业史,目前在我国仍占较大比重。

我国生产聚氯乙烯(PVC)以电石法工艺为主,每生产1t PVC,大概要产生 1.8 t干基电石渣。随着化工产业的发展,产生了大量的工业废渣(电石渣),既占用了大量的堆积用地,也对环境造成严重污染。

采用电石渣作为石灰质原料生产水泥是电石渣资源化最成熟、最经济的方法,既可节约水泥生产所用的天然石灰石资源,实现资源综合利用,促进循环经济发展,降低水泥成本,又可减少二氧化碳排放和废物堆存造成的污染,具有良好的经济效益、社会效益和环境效益,符合发展循环经济的要求。据资料介绍,利用1t电石渣可节省 1.28 t石灰石,减少 CO2气体排放 0.56 t,环境效益和社会效益显著。

1 传统水泥发展情况及现状

水泥作为胶凝材料发展史极为悠久,可追溯到人类史前时期。先后经历了天然黏土、石膏—石灰、石灰石—火山灰、天然水泥、硅酸盐水泥、多品种水泥这七个阶段。近 200 年历史,水泥生产先后经历了立窑、干法回转窑、湿法回转窑和新型干法回转窑等发展阶段,最终形成了现代的预分解窑新型干法生产技术。

新型干法水泥生产工艺是当今世界最先进的水泥生产工艺,概括其有三大特点:一是以悬浮预热技术和预分解技术为核心;二是将数控技术应用于生产工艺全过程;三是使水泥的生产成为高效、优质、节约能源、清洁生产和符合环保要求的现代化绿色产业。

2 国外电石渣制水泥发展情况及现状

电石渣既是工业废渣,又是生产水泥的优良钙质原料。国外多用石油、天然气法生产乙炔,对电石的利用基本没有形成规模且趋于萎缩。

在电石渣利用方面,仅有韩国等少数国家利用电石渣生产新型墙体材料,并将这一技术在第三世界推广的个别报道。利用电石渣作为原料生产水泥仍然处于初级阶段,实例较少,也鲜有报道,而且还处在湿法长窑的状态。在泰国的国际技术学会,有用固体废物飞灰和电石渣部分代替水泥原料生产水泥的介绍。

近年来,我国较大的水泥集团和设计院纷纷的向海外扩展,国内电石渣制水泥的工艺技术也传到了国外。由我国设计院承建的国外电石渣水泥生产线项目,主要集中在采用电石发生产乙炔的国家,其所采用的工艺根据设计院的不同,有所偏差,但整体发展情况基本参照当时我国的电石渣生产技术并结合当地情况。

3 我国电石渣制水泥发展情况及现状

3.1 我国电石渣制水泥的发展背景

我国油、气资源相对较少而煤炭资源相当丰富,这就为采用电石法生产乙炔提供了有利条件。近年来,以乙炔为基本合成单元的煤化工行业,如 PVC、PVA、VP、PE 等,得到长足发展,电石渣的产量与日俱增,造成了严重的环境问题,急需采取有效的措施加以治理和资源化利用。

同时国家对电石渣的资源化利用非常重视,国家发展改革委办公厅印发了《关于鼓励利用电石渣生产水泥有关问题的通知》(发改办环资〔2008〕981号),对全部利用电石渣替代天然石灰石生产水泥项目的规模和工艺放宽限制,并可享受国家资源综合利用税收优惠政策。其中,对于现有电石法聚氯乙烯生产装置配套建设的电石渣制水泥生产装置规模,不受产业政策所定规的限制,但须达到1 000t/d及以上,且可以采用湿磨干烧生产工艺进行改造;对于新建、改扩建电石法聚氯烯项目,则必须同时配套建设电石渣生产水泥等电石渣综合利用装置,其电石渣生产水泥装置单套生产规模也必须达到2 000t/d及以上;新建电石渣水泥生产线装置必须采用新型干法水泥生产工艺。

乙炔生产有湿法与干法两种,与之对应的水泥生产线也有湿电石渣与干电石渣之分,湿电石渣浆通过压滤后的水份一般在30%~40%左右,干电石渣的水份在5%~10%左右。湿电石渣由于水份较大,输送与烘干是难题,干电石渣中由于存在反应不完全的现象,在储存、输送中容易爆炸,这在我国几个企业就发生过,所以难题就是防爆、粉尘收集与处理。

在技术方面,与传统石灰石配料相比,电石渣配料在工艺方面的特点。

(1)电石渣主要成分为Ca(OH)2,CaO含量高,熟料强队较高;电石渣及其生料中镁、碱含量很低,液相量偏低,易烧性稍差。

(2)电石渣细度较细,与水泥生料相当,颗粒较为均匀,粉磨过程主要是电石渣的烘干及与辅助原料的均匀混合过程,易磨性很好。

(3)干电石渣及其生料的容重较轻,冷态下其流动性较好,高温下流动性较差,堆积压力较小。

(4)Ca(OH)2的分解温度远低于CaCO3,因此电石渣配料的熟料形成热大幅度降低;适当条件下,Ca(OH)2和生成的CaO会吸收部分CO2,部分重新生成CaCO3。

(5)窑尾系统废气成分中含水量较高,CO2含量较低,废气量和废气比热较小。

(6)电石渣熟料的颜色大多呈微黄或土色。

(7)不同电石渣的硫和氯差别很大,如硫和氯含量较高,会使窑尾系统堵塞,影响熟料煅烧和熟料质量。

3.2 我国电石渣制水泥的发展现状

我国早在20世纪50年代就开始了对工业废渣的利用研究,利用电石渣生产水泥熟料始于上世纪70年代。最早南方一些小的化工厂,因为南方多雨,传统的电石法生产乙炔产生的电石渣无法处理,加上当地对环保的重视,一些科研单位开始对电石渣进行研究,开始使用在水泥厂。当时主要采用湿法长窑生产工艺,湿电石渣被最为一部分石灰质原料和其他辅料混合均匀喂入湿法回转窑中进行煅烧,当时的电石渣配比较低,未超过20%。随后利用电石渣生产水泥熟料的工艺多种多样,后来又出现了机立窑、湿法长窑及立波尔窑,还有小型5级旋风预热器窑,但这些生产工艺的技术经济指标相对落后,尤其是能耗高、成本高,也不符合国家的相关产业政策,不适宜广泛推广。

再后来合肥水泥设计院和新疆建材设计院等改变了传统的湿法使用电石渣的工艺,将电石渣应用在新型干法回转窑上。现在利用电石渣生产水泥的成熟工艺是以四川宜宾天原水泥公司为代表的半干法生产工艺、安徽皖维公司电石渣掺加量不超过50%代替石灰质原料生产水泥的新型干法工艺和新疆天业公司100%电石渣代替石灰质原料的干法长窑工艺。但这些生产工艺与100%电石渣代替石灰质原料新型干法工艺相比,都具有能耗高等特点,也不利于今后的发展。据不完全统计,目前全国使用电石渣生产水泥的企业越来越多,电石渣作为石灰石的替代原料越来越被重视。

近几年,与生产聚氯乙烯的化工企业配套的电石渣水泥生产线逐步发展起来,技术到目前相对成熟,如吉林化工厂、天津化工厂 、贵州有机化工总厂、山西省化工厂、新疆天业等,有的在70年代就建成工业规模装置,专有1条水泥生产线消化电石废渣。

我国早期电石渣生产线主要以湿法为主,而且规模在1 000t/d左右,2007年以后,新型干法电石渣生产线发展较快,先后有新疆天业、内蒙古伊利冀东等,多为2 500t/d、3 000t/d生产线,规模也在逐步扩大,目前4 600t/d熟料、5 000t/d熟料的生产线不断涌现。

(1)电石渣烘干工艺技术。

电石渣作为石灰石的替代原料在化学成分上属于优质的石灰质原料,完全能够满足替代要求,但在新型干法

工艺上应用,最为重要的工艺是湿电石渣的输送、烘干,产生的电石渣干粉替代石灰石进行配料生产水泥熟料。

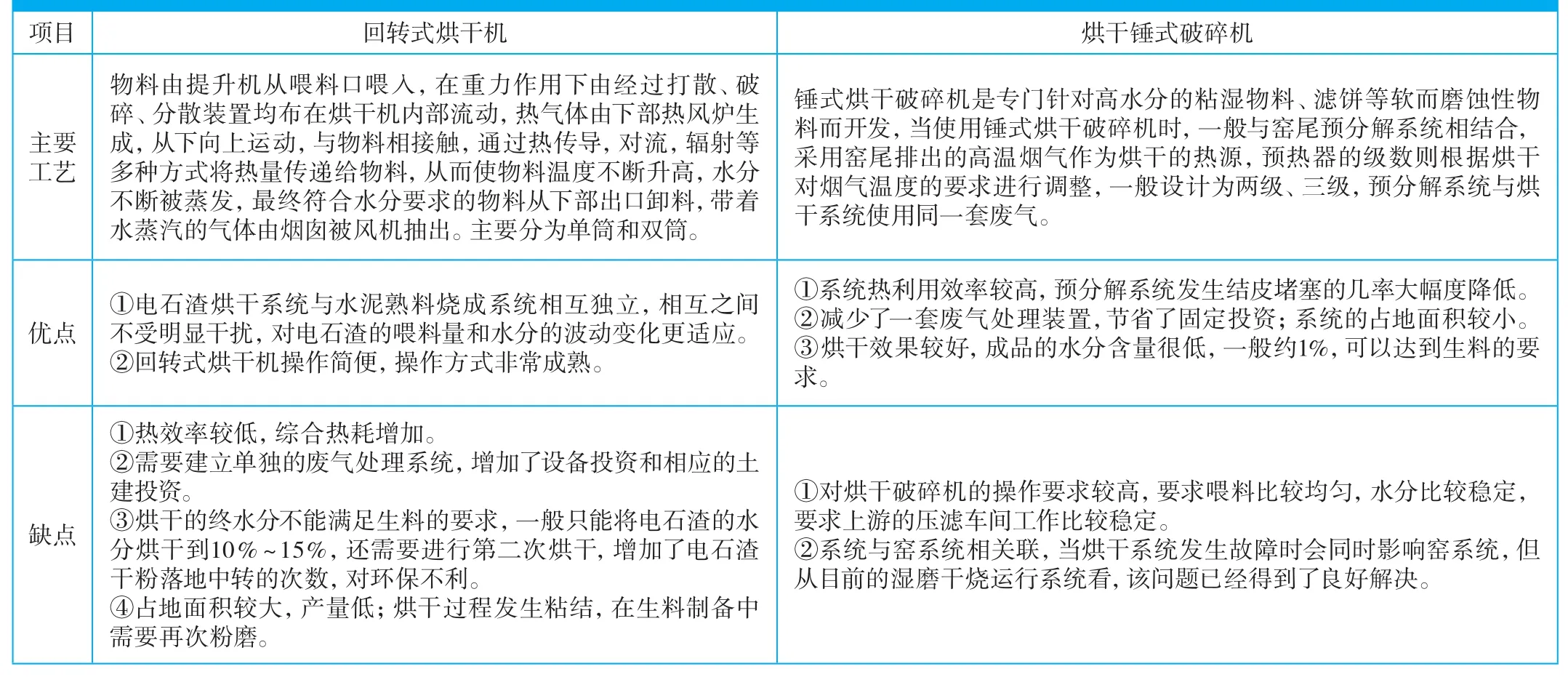

表1 烘干设备优缺点对照

表2 回转窑生产电石渣工艺对比

对于电石渣的输送,距离较短且采用干法乙炔产生的干电石渣(水分在6%左右)的情况可以采用Fu链式输送机或空气输送斜槽输送,对于长距离输送干电石渣宜采用管状输送机,密封性好,不易扬尘。对于湿电石渣滤饼的输送,采用皮带较为合适,不易采用Fu链式输送机、螺旋绞刀等。

对于干电石渣的烘干多采用管道直接换热干燥的方式,效率较高。而对于湿电石渣的烘干主要包括回转式烘干机烘干、烘干锤式破碎机烘干、立磨烘干三种方式。在烘干工艺的选择中需要考虑烘干量的大小,烘干高温烟气的来源,烘干后集尘及尾气处理系统等因素。由于经压滤后的电石渣水分较大,且粘性大,分散性差,颗粒细,采用立磨烘干不合适,多采用前两者。回转式烘干机烘干、烘干破碎机烘干的优缺点对比见表1。

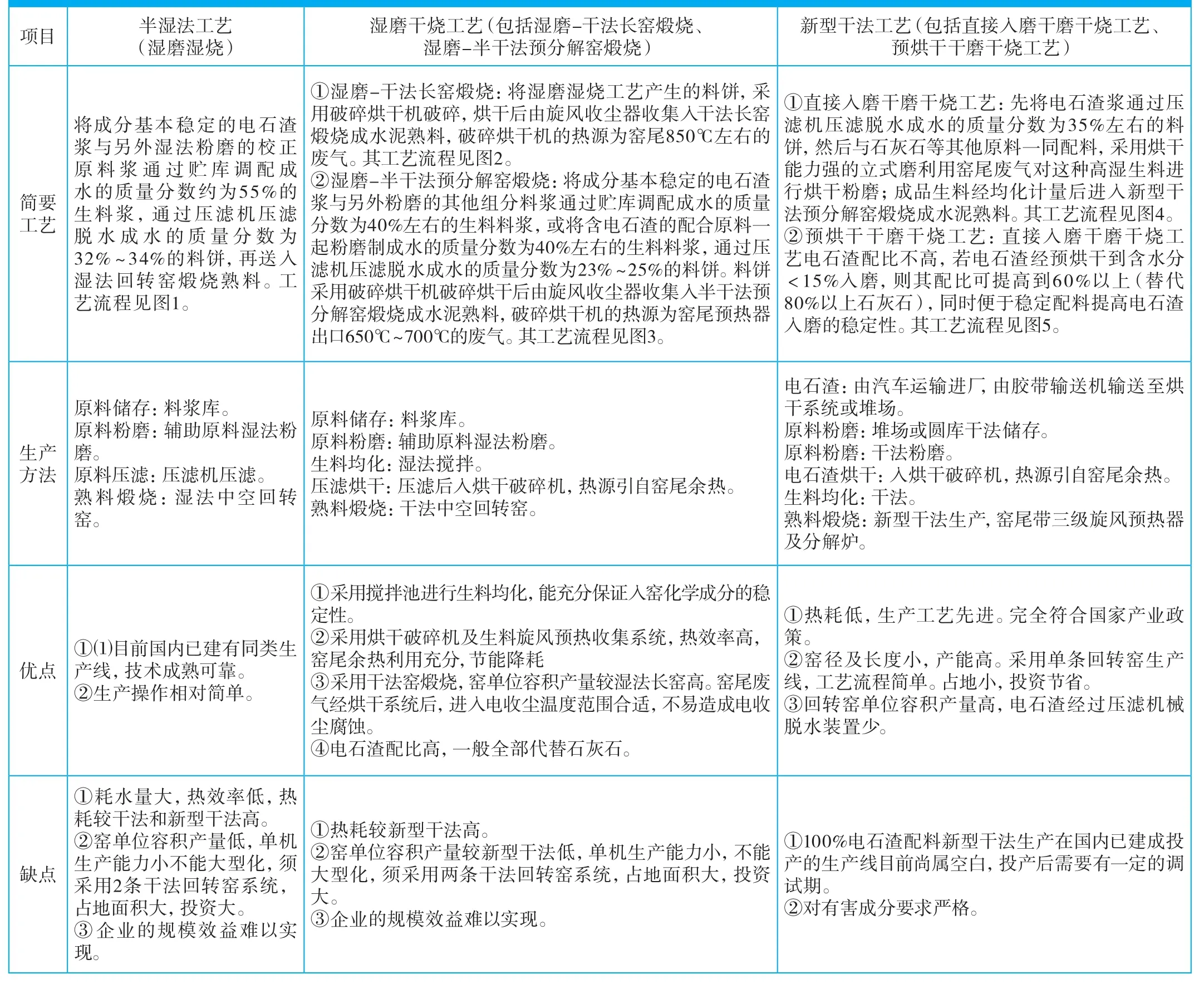

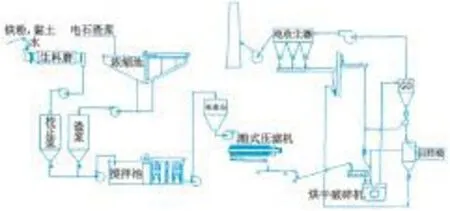

图1 半湿法工艺流程图

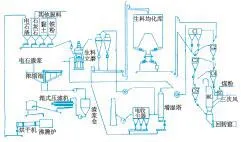

图2 湿磨-干法长窑煅烧工艺

图3 湿磨-半干法预分解窑煅烧工艺

结合实际情况,利用烘干锤式破碎机的烘干系统烘干电石渣滤饼是合适的,可以充分利用窑尾热风,满足大规模利用电石渣制水泥的要求,从装备规格、固定资产投资、占地面积、热利用效率、电石渣烘干后的干粉性质等多方面的指标看都优于传统的回转式烘干机。

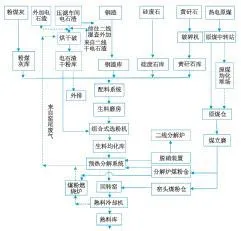

(2)电石渣生产水泥熟料工艺情况。

电石渣配料生产水泥熟料经历了较多过程,从窑型来看分为立窑生产工艺、回转窑生产工艺。

立窑生产工艺主要流程:除电石渣以外的其它原、燃料按比例配合后入湿法生料磨粉磨,制成的料浆与经浓缩池浓缩的电石渣浆按比例入配料均化库。出配料均化库的生料浆含水分50%左右,经压滤机压滤后,水分≤40%的滤饼经烘干机烘干后成为水分26%左右的生料粉,生料粉加适量水成球后入立窑锻烧成水泥熟料。这种工艺投资低,并可全部代替石灰石配料。但该工艺相对落后,产量低,熟料质量较低且不够稳定,属于国家产业政策要淘汰的生产工艺。

回转窑生产工艺主要包括半湿法工艺、湿磨干烧工艺、新型干法工艺。具体对标表见表2。

图1~图5为回转窑生产工艺的流程图,分别对应表2的5个工艺。

图5 预烘干干磨干烧工艺

4 电石渣制水泥生产实例

以我公司为例,公司综合利用工业废渣2×3 000t/d熟料新型干法水泥生产线项目的建成,完全实现了电石渣100%替代石灰石生产,对综合利用电石渣生产水泥企业,起到较强的示范作用。同时我公司作为干湿法乙炔共同存在的企业,具有重要的研究价值。

目前我公司采用的新型干法窑外分解工艺生产熟料,工艺流程见图6为一线湿电石渣生产水泥熟料工艺、图7为二线干电石渣生产水泥熟料工艺。

图6 湿电石渣生产水泥熟料工艺

图7 干电石渣生产水泥熟料工艺

在窑尾废气处理方面,我公司窑尾废气处理系统,没有设计增湿塔,废气不参与生料粉磨系统生产。出预热器C1的废气,全部进入电石渣烘干装置,用于电石渣的烘干;同时由于化工厂乙炔生产工艺的不同,一线电石渣为湿法乙炔产生的电石渣,经压滤后水分在30%左右,二线电石渣为干法乙炔产生的电石渣,水分在6%左右,因电石渣水分的不同,烘干所需的热量不同,一线采用三级单系列预热器加管道式分解炉系统C1的废气,二线采用五级单系列预热器加管道式分解炉系统C1的废气,与此同时电石渣烘干装置分别采用烘干锤式破碎机(一线)和干燥器(二线)来完成。干燥器类似于预热器系统的管道式分解炉,中间有缩口,上部有一个进料口,采用干燥器能够满足干电石渣的烘干要求。烘干锤式破碎机就是锤式破碎机和烘干机的组合,其有一个电石渣进料口,一个进风管道和一个出风管道,进入的湿电石渣经锤头打散并经高温热风换热、烘干,进入高效旋风筒进行气固分离。也有介绍,在烘干破出口管道安装有高温动态选粉机,经过烘干后的电石渣干粉中部分颗粒分散度不够,较粗的颗粒经过选粉机分选后重新进入烘干破碎机循环,满足生料细度要求的电石渣干粉进入电石渣粉体集料及储存系统,这样就满足电石渣干粉不经粉磨系统的选粉条件。

在生料粉磨方面,经烘干的电石渣干粉采用粉体计量称,电石渣干粉与出磨的物料一同直接进入组合式选粉机进行分选,粗颗粒返回磨内,细颗粒最为生料入均化库。这样就大大提高了生料的台时产量,原本为石灰石生产线设计的中卸磨,设计台时为130±5t/h,我们使用时台时可达240t/h,保障了生产熟料所需。电石渣的原始粒度较细,满足生料对细度的要求,但是在烘干的过程中,颗粒之间发生聚结现象,造成烘干后的电石渣粒度较粗,不再满足生料对粒度的要求,因此进行粉磨,对电石渣再次进行粉选、粉碎。也有企业介绍,电石渣干粉不经选粉机直接与经选粉机选粉后的出磨物料,在生料混料机内搅拌均匀,经过混料机搅拌的生料输入生料均化库,此时的电石渣干粉细度应满足生料细度要求,并且保证混料应均匀。

在生料入预热器方面,物料经高温锁风阀(选取耐高温设备),进入C2上升烟道,一线依次经C1→C2→分解炉→C3→入窑,二线依次经C1→C2→C3→C4→分解炉→C5→入窑,物料并未经分料入分解炉。也有企业介绍,电石渣生产线采用二级预热器,窑尾喂料采用了分料系统,可以将一部分物料直接喂入分解炉以调节预热器C1筒出口的温度,根据系统的需要灵活地调节喂入分解炉的生料量。

在其他方面,窑头、窑尾系统原本设计安装的电收尘器,因环保要求全部更换为电袋复合收尘器,因技改的原因,使一线湿电石渣烘干系统的窑尾收尘器入口温度提高(防止收尘器结露),造成烘干锤式破碎机产量下降,电石渣干粉不能满足熟料煅烧要求量,为提高电石渣烘干热风量,我们在窑尾新增了热风炉,进风引自窑头篦冷机,热风炉出口温度在750℃左右,和出C1的废气一同进入烘干锤式破碎机用于湿电石渣烘干。此外,我们在电石渣干粉库侧安装了干粉外排装置,用于电厂脱硫供脱硫剂。

对于电石渣及生料中氯离子含量较高的生产企业,还设置了旁路放风装置,以减少氯离子、硫以及碱含量对系统的影响。

在实际生产过程中,我公司进行了大量的改造,通过对输送设备的改造更换、调整煅烧参数等措施,生产趋于稳定,达到了设计要求。

电石渣经过干燥后具有良好的流动性,同时粒子之间的粘附力较强,在储库内容易压实,给稳定卸料带来了困难。当储库内的料位太高时,下层的电石渣被压实,卸料比较困难,如果使用压缩空气时则一涌而出,不能稳定卸料;当储库内的料位太低时,电石渣没有经过压实,其流动性得不到控制,卸料时一涌而出,无法控制。因此电石渣储存需要选择一个合适的储库,将库底充气箱改为流化棒,实现卸料可靠、稳定。

在1台烘干破碎机能够满足生产要求的情况下,尽量不要选用2台,一是可以降低投资。二是可以减少系统漏风点,减少无谓的热损失。三是可以避免胶带输送机入两台烘干破碎机时难以实现均匀分料的难题。

在烘干破碎机由于故障停车时,为了不影响窑系统正常运行,可以考虑设置旁路管道,采用管道增湿或设置增湿塔,出预热器热风经旁路管道增湿或增湿塔增湿直接入高温风机,避免窑系统的运转率受烘干破碎机的影响或制约。

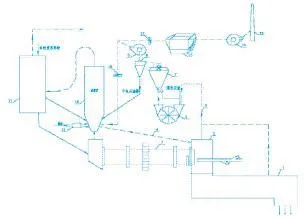

有专利1报道:湿电石渣烘干、分解后作为钙质原料烧制水泥熟料的生产工艺见图8,进入烘干破碎机的热风分两路,分别来源于窑头罩和熟料冷却机;废气烘干电石渣后进行选粉机、旋风收尘器、废气风机;废气风机出风管道一路与分解炉相连,另一路通入废气排放系统;预热器系统与分解炉分别设置非钙质原料粉、干电石渣粉喂料口,干电石渣粉喂料口位于分解炉中下部,旋风收尘器的下料管与分解炉的干电石渣粉喂料口相连;选粉机与烘干破碎机的进料口由料管相连。该系统实现了用以氮气和氧气为主要成分的热风作为烘干热源,有效避免电石渣与二氧化碳合成碳酸钙,从而降低氢氧化钙分解温度和分解热量。

图8 专利1生产工艺图

图9 专利2生产工艺图

专利2一种利用电石渣制水泥的生产工艺见图9,系统包括窑尾烟室、回转窑、预热器和分解炉;分解炉自上而下分别Ⅰ区和Ⅱ区;Ⅰ区和Ⅱ区内均设有煤粉喷嘴;Ⅰ区炉体顶部设有气流出口和电石渣滤饼进口,气流出口通向预热器的进料口,Ⅰ区炉体内设有分散装置和风环,风环位于分散装置的下方;Ⅱ区炉体侧壁上开有辅助原料进口,Ⅱ区炉体上连通有三次风管,Ⅱ区炉体底部设有烟室缩口,烟室缩口通向窑尾烟室,窑尾烟室的出料口通向回转窑;预热器的出料管至窑尾烟室管道上安装有锁风阀。

5 展 望

笔者认为,电石渣作为水泥生产的原料完全能够替代石灰石,具有节能环保的作用。在水泥市场行情好的地区,以水泥作为主导产品的企业,可以采用不同的比例与用量来消化电石渣,用常规的生产规模来建设水泥生产线。以消化电石渣为主的企业,生产规模由消化电石渣的量确定,保证化工生产系统的长期安全运行为目的。

但由于化工和水泥生产系统运转率不同,为了保证化工和水泥两个生产系统的长期安全运行,除水泥生产线能够100%电石渣作为石灰质原料生产水泥外,还必须考虑在短期内没有足够的电石渣情况下,适当使用石灰石,做好生产平衡,对于生产组织及其机动性非常有益,这一点已经被一些拥有水泥生产经验的化工企业所采用。

湿电石渣在烘干过程中发生碳化反应,一部分氢氧化钙与废气中的二氧化碳发生反应,重新生成了碳酸钙,碳酸钙在后期分解过程中能耗高,造成能耗增加。这就需要我们摸索合理的烘干温度,尽量降低碳化率,又要保证烘干量。

由于电石渣中CaO含量高,可作为优质的钙质原料,同时碱含量低,可以用来生产低碱水泥,根据地区需求,开发油井水泥、大坝水泥、低热水泥等特种水泥。

就目前电石渣工艺技术现状,采用新型干法水泥生产工艺是最为高效节能的,对于电石渣量充足且尚未100%配料的企业来说,需通过不断的摸索、交流、改造等措施,实现100%配料仍是当务之急。当然,要实现100%配料,电石渣中影响最大的Cl-含量是关键,该指标主要受乙炔清净工艺的影响,采用次钠清净工艺的电石渣中Cl-一般含量较高,而采用浓硫酸清净工艺的电石渣中Cl-相对较低,对于入窑生料中Cl-含量较高的企业,采取旁路放风等措施保证系统的稳定运行至关重要。

当然电石渣作为优质的钙质原料,在其他领域也多有研究,例如用于电石原料的研究、碳酸钙、制白灰等,且热度不减,以寻求更高的附加值。

总体来看,电石渣生产水泥仍是最主要的处置方式,作为化工企业,应关注最新技术研究进展,寻求更加合理的处置方式。

6 结 语

目前,在我国水泥市场竞争日益激烈的大环境下,唯有进一步降低制造成本才能立于不败之地。而全部利用废弃电石渣来代替石灰石烧制水泥熟料,可以有效的节约资源和生产原料成本。同时,利用废弃电石渣既减少堆积用地,保护了有限的耕地资源,又减轻了废电石渣对周边环境的污染和上游企业的污染治理成本,所以具有非常良好的经济效益和社会效益。在使用电石渣生产水泥熟料的过程中,仍然存在配料波动大、煅烧系统不稳定、熟料质量波动等问题,需要技术人员进行努力,解决存在的问题,提供更为优质的产品。