气提脱氨处理工艺在高氨氮污水处理中的应用

2018-09-21,,

,,

(中国石油抚顺石化分公司催化剂厂,辽宁 抚顺 113001)

随着化工技术的发展,污水排放标准越来越严格,高度重视环境保护,在治理污水的同时,不产生二次污染是污水处理考虑的重要因素。在二甲苯异构化催化剂、高硅ZSM-5、低硅丝光、CDM-5沸石等的生产时,需要使用氨水、氯化铵、硝酸铵、硫酸铵等化工原料,造成废水中氨氮(NH3-N)浓度较高。气体脱氨技术不仅能降低废水中的含氨量,保护环境,而且能将提浓后的氨水变成铵盐回收再利用,提高经济效益。

1 工艺原理

当废水中pH值在11.5~12.0时,溶液中铵离子将转变成游离氨,其反应原理如下:

NH4++OH-NH3+H2O

此时废水中的游离氨通过蒸汽汽提的方法易于从液相进入气相,进入气相的氨与稀硫酸反应生成硫酸铵,其反应方程如下:

2NH3+H2SO4(NH4)2SO4

生成的硫酸铵可作为催化剂制备过程中的原料回用,净化后的蒸汽和放热反应产生的蒸汽通过循环热泵循环使用,达到节能的目的。

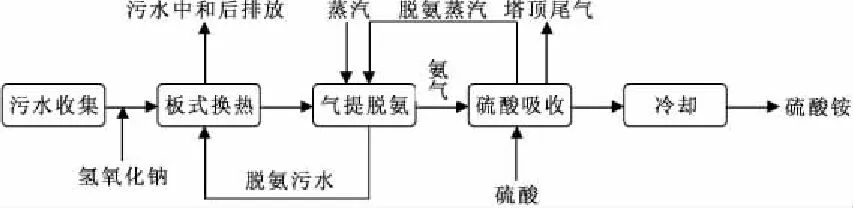

2 工艺流程

富含氨氮的污水(10℃~30℃,pH=3~8)由生产车间通过管道自流排入污水收集池,然后经泵进入系统,与处理合格的污水通过板式换热器换热,同时向管道入口中加入氢氧化钠,使得pH上升到12,污水从汽提塔顶部喷淋而下,蒸汽从汽提塔底部进入,加热污水,温度上升到所需温度,游离氨从污水中析出,氨与蒸汽混合气体从脱氨塔塔顶排出,通过蒸汽循环热泵进入吸收塔底部,吸收塔中吸收液为硫酸,并在塔内循环,通过检测硫酸pH值往塔内按比例补充硫酸和水,当塔底液位高于设定值时,塔底硫酸铵冷却后排出,如图1所示。

图1 含氨污水处理工艺流程

3 运行参数

进水水质:NH3-N浓度不大于4 000 mg/l, pH值11.0 ~ 12.0。

出水水质:NH3-N浓度不大于8 mg/L, pH值10.0 ~ 11.0(需要后续调节pH值,合格后外排)。

处理污水量:设计值5 000 kg/h,运行过程中逐渐增加到7 t/h,并且处理后氨氮污水氨氮含量合格。

运行关键参数:脱氨塔运行温度100℃,吸收液pH值不大于3.5。

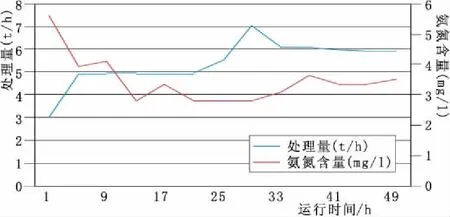

图2 污水处理量调整及处理后污水氨氮含量趋势图

4 运行效果

4.1 装置处理结果

4.1.1 污水处理量及处理后污水分析结果

由图2可知:总计装置开工运行时间为49 h,随着装置开工运行时间,污水处理量由3 t/h调整到7 t/h,氨氮污水处理装置处理能力正常值5 t/h,设计值6.25 t/h,开工初期,处理量控制在3 t/h,后逐步增加到5 t/h、5.5 t/h、6 t/h,经过24个小时连续6 t/h进料,且处理后污水合格,装置处理量达到设计值。

处理后污水基本小于6 g/ml,在分析数据中,有四组数据超设计值,主要原因是取样时温度未达控制指标。除此控制波动外,其余数据基本在3~4 g/ml之间,达到设计值8 g/ml以下。

4.1.2 处理前污水分析结果

装置开工前分析污水氨氮含量在2 000 mg/L左右。

4.2 主要工艺指标

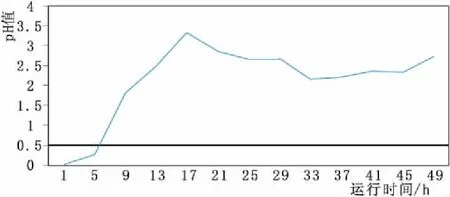

4.2.1 吸收液pH值

由图3可知:硫酸吸收液pH值是关键控制点,一般控制在2~3,此次控制较为平稳。在装置开工运行的前几个小时,需要升温脱氨,吸收液的pH逐渐升高。pH计玻璃电极极易损坏,每次开工结束需用3 mol/L氯化钾溶液进行保护,冬季需拆卸放置在室温保存。

图3 吸收液pH值趋势图

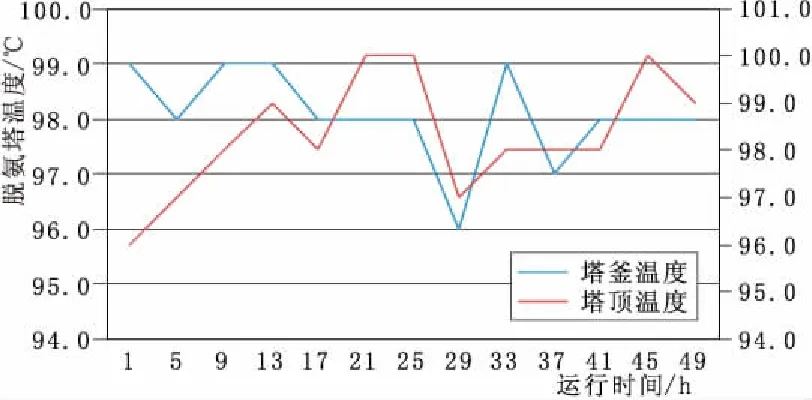

4.2.2 脱氨塔温度

由图4可知:脱氨塔塔顶、塔釜温度要求控制在97℃~102℃,装置运行期间97℃~99℃之间,满足控制要求。在装置运行29 h装置处理量调整到7 t/h,而此时加热蒸汽量调整幅度小,脱氨塔温度降至96℃,此时取样分析处理后污水氨氮值为20.73 mg/L,提高塔釜温度达到控制参数后,重新取样分析数据合格。由此可见,脱氨塔温度是关键控制点,如达不到反应温度,氨不能充分解析,导致处理后污水氨氮不达标。

图4 脱氨塔温度趋势图

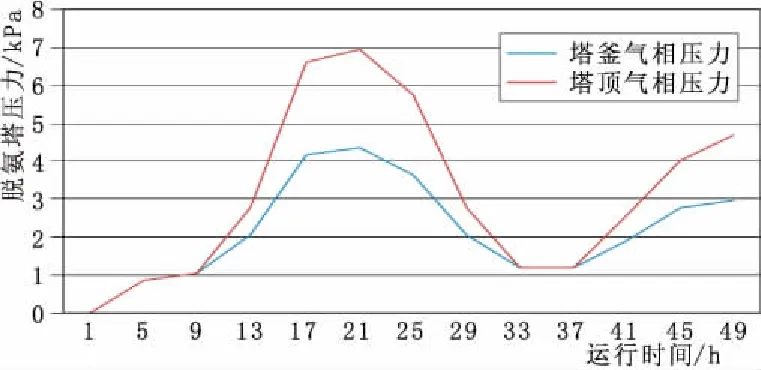

4.2.3 脱氨塔压力

由图5可见,脱氨塔在运行期间气相压力未超过7 kPa,由于此装置尾气直通大气,整个装置基本在常压下控制,塔顶、塔釜压力主要与反应的剧烈程度和通入蒸汽量大小有关,缓慢升温可以使氨解析量稳定,通过硫酸吸收反应不剧烈,保证塔内压力控制稳定。

图5 脱氨塔压力趋势图

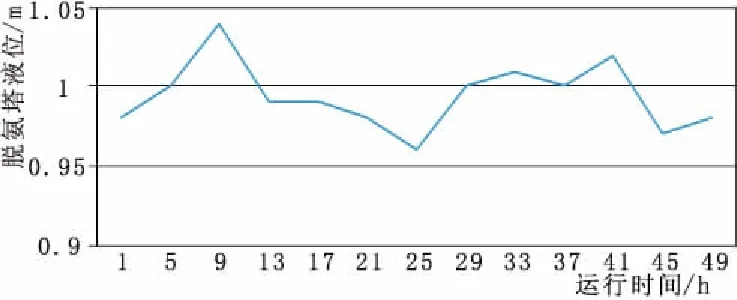

4.2.4 脱氨塔液位

由图6可见,脱氨塔的液位控制稳定,能够实现液位平衡。

图6 脱氨塔液位趋势图

5 结语

此次开工氨氮污水装置开工达到正常处理量5 t/h,而且处理效果显著,原水从2 000 mg/L处理到3 mg/L,去除率达到99.85%,超过设计值99.0%,脱氨塔、吸收塔、蒸汽循环热泵、换热器等主要设备运行良好,但由于氨氮浓度未达到设计值(4 000 mg/L),物耗、能耗方面与设计值有一定差异,初步结论装置处理量达到设计值,处理效果显著。