湿法成型硫磺摩擦着火机理及防控措施

2018-09-21代濠源樊建春于艳秋刘迪赵坤鹏胡治斌张喜明

代濠源,樊建春,于艳秋,刘迪,赵坤鹏,胡治斌,张喜明

中国石油大学(北京)机械与储运工程学院,北京 102249

0 引言

硫磺是重要的化工原料,在空气中燃烧产生二氧化硫,进而危害人体健康,甚至产生酸雨[1-4]。普光天然气净化厂硫磺储运系统是亚洲最大规模的硫磺生产、存储系统,采用湿法成型工艺,在硫磺生产和储运过程中,许多运输装置暴露在硫磺粉尘环境中,有时铁制构件摩擦会引起硫磺着火,并且造成严重的事故。

对于硫磺的燃烧爆炸特性国内外学者进行了大量研究。他们对干法成型的硫磺的着火温度进行了测试,认为硫磺的最低着火温度介于220~260 ℃之间[5-10]。国内学者通过试验对湿法成型的硫磺的最低着火温度进行了测试,测得湿法成型硫磺粉尘的粉尘层最低着火温度为270 ℃[11]。对于粒径介于150~180 um的硫磺粉尘的粉尘云最低着火温度为220 ℃[12]。但是国内外暂未有文献对硫磺摩擦着火的机理进行研究。

Chernenko E V等对镁粉,氧化硼和碳粉的混合粉尘的摩擦着火机理进行了研究,认为在较低压力下摩擦也能引燃粉尘,因为长时间的低压摩擦也会导致粉尘的高度压缩从而引燃粉尘;还分析了摩擦副材料对试样加热和引燃的影响,认为着火可能是由于摩擦副材料的磨损颗粒与摩擦试样之间的化学反应导致的[13]。也有学者认为,硫磺摩擦过程中会产生静电[14],当积累静电释放的能量足够大时也会引燃硫磺。然而湿法成型硫磺不会积聚较多的静电[15],并且转输设备间的硫磺摩擦产生的静电会被转输设备的除静电设施吸收。

Majcherczak D文章中提到:摩擦的过程必然带来能量的转换,产生的能量除转换为表面能、光能和声能外,85%~95%的能量转化为热能[16]。不良的散热条件会导致温度升高,当温度上升到270 ℃时会点燃硫磺[11],但是在湿法成型硫磺储运过程中发现当温度低于70 ℃时也会出现硫磺着火现象。现有理论无法对此进行解释,因此开展试验对湿法成型硫磺的摩擦起火机理进行研究,以期提出硫磺摩擦着火的防控措施,提高大型硫磺储运系统的安全水平。

1 试验装置及设置

1.1 试验装置

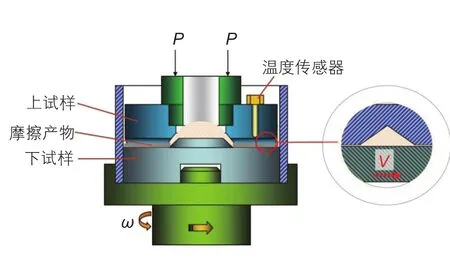

为开展硫磺摩擦试验,开发设计出了专用的硫磺摩擦试验机,其主要结构如图1所示。

首先,将摩擦下试样固定在旋转盘中,将护罩安装在摩擦下试样之外,通过顶丝固定,再将摩擦上试样套在压头下端,并安放在摩擦下试样之上,压紧。其次,调节相应开关使三通中加料一侧连通,通过加料漏斗加入一定量的硫磺粉尘。第三步,将温度传感器安装在上试样上,并保证其下端探头部分插在摩擦上试样的偏心孔中,压紧摩擦上试样,并安装好罩板。第四步,将扭矩传感器安装在固定滑套上,并套在滑杆之上,扭矩传感器下方与压头上端相配合。第五步,通过丝杠螺母副对杠杆进行调平,使杠杆板处于平衡,并通过固定砝码进行加载。最后,启动传动装置即可开展硫磺摩擦试验。值得注意的是,(1)在安装摩擦试样时要保证摩擦下试样装平,保证摩擦上、下试样之间紧密接触;(2)在试验开始时调解三通开关使三通中通气的一侧打开,通过微型气泵向摩擦面中通入空气;(3)试验过程中也可以向系统中添加硫磺粉尘。一次试验结束之后更换摩擦试样时,按照相反的顺序操作即可。试验机具有空气泵与尾气吸收处理系统,空气泵可以向试验机内腔注入空气,提供充足的氧气,用碱液对尾气进行吸收处理。

图1 试验机主要结构示意图Fig. 1 Schematic diagram of the key parts of the test apparatus

1.2 试样制备

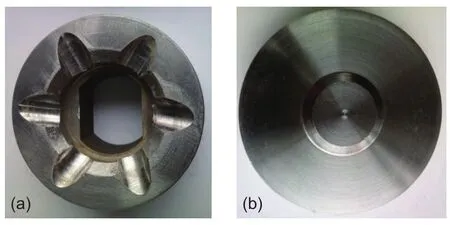

试样结构如图2所示,(a)是上试样,(b)是下试样。上试样打有一个沉孔,孔底端距离上试样下端面2 mm,在孔中插入热电偶温度传感器,可以保证传感器充分接近摩擦表面,试验过程中记录近摩擦面的温度。上试样特殊的形貌设计可以保证摩擦过程中有足量的硫磺粉尘进入摩擦面,而且沉孔的设计保证旋转过程中硫磺不被甩出。下试样开有一个环形槽以便试样的拆卸。下端面外径56 mm,内径36 mm。下试样外径65 mm。经计算得到上下试样的接触面积为11.269 cm2。试验前试样用500目的砂纸打磨并用酒精清洗。

1.3 试验设置

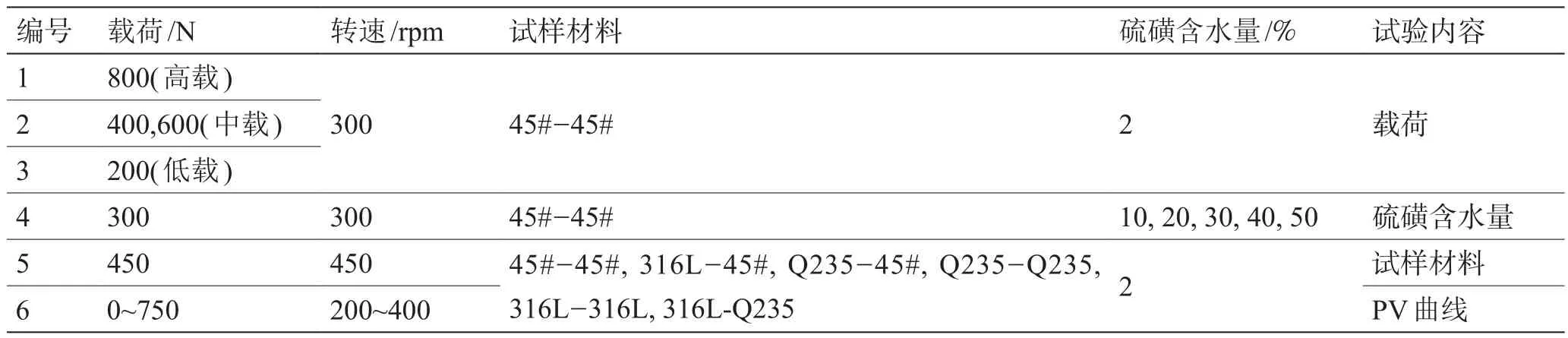

通过试验研究载荷、硫磺含水量和配对摩擦副材料对硫磺摩擦起火的影响。分别研究了高载荷、中载荷和低载荷条件下,硫磺的摩擦着火机理。调研发生硫磺摩擦起火事故现场发现,发生摩擦起火现象部位的材料为45#钢,因此摩擦副试样均使用45#钢加工。现场工况中转运部位相对运动速度约为1 m/s,根据试样尺寸设置试验转速为300 rpm,摩擦介质为该工厂生产的硫磺产品研磨粉碎的粉尘,粒径小于0.5 mm,初始含水量为2%,每次试验加入摩擦介质的量均为4 g。研究配对摩擦副材料影响时,选择常见的316L、45#、Q235相互配对。试验环境温度为室温20±4 ℃,环境湿度为20%±5%。试验停止条件为观测到明火。详细设置如表1所示。

图2 上试样(a)和下试样(b)Fig. 2 Diagrams of the structures of test specimens of (a) upper sample, (b) lower sample

2 试验结果与讨论

2.1 硫磺摩擦着火机理

2.1.1 近摩擦表面温度变化曲线

为研究硫磺摩擦着火机理,模拟现场工况,开展了不同载荷情况下的硫磺摩擦着火试验。试验过程中对近摩擦表面的温度进行了记录。近摩擦表面温度曲线如图3所示。

从图3可以看出,在中载荷(400 N、600 N)和高载荷情况(800 N)下,硫磺摩擦温度上升的速度很快。在起始阶段,温度较低,摩擦介质硫磺为固体颗粒状,此时摩擦面的润滑条件很差,摩擦系数很大,会产生大量的热,导致摩擦温度急剧上升;当摩擦面温度上升至119 ℃时,硫磺熔化[17],此时摩擦介质为液态硫磺,摩擦面的润滑条件变好,摩擦系数降低,摩擦产生的热量略微减少,此时摩擦温度上升速率略微降低,然而由于载荷过大,摩擦依旧会产生大量的热。从上图可以看出,在高载荷情况下,最后阶段摩擦温度上升的速度与干摩擦时相近,可见此时导致摩擦温度继续以较快速率上升的是摩擦产生的热量,当摩擦面温度上升至硫磺的最低着火温度时硫磺自燃。

表1 试验内容及参数设置Table 1 Test contents and parameter settings

图3 不同载荷情况进摩擦面温度随时间的变化Fig. 3 Temperatures near friction surface under different normal loads

从图3可以看出,在低载荷(200 N)情况下,在起始阶段,温度较低,摩擦介质为固体颗粒状态,此时摩擦面的润滑条件很差,摩擦系数较大,由于载荷较低,产生的热量没有导致摩擦面温度快速上升。由摩擦闪温理论可知[18-20],微凸体接触部位的摩擦会瞬时释放部分热量,导致小范围的温度骤升,仅能将微凸体周围的硫磺熔化,由于硫磺熔化吸热又导致微凸体周围温度下降,在这种循环作用下缓慢改善摩擦面的润滑条件,摩擦系数逐步降低,摩擦生热量逐步减少,最后摩擦生成热量与散热量接近,摩擦温度在一定范围内波动。随着摩擦的进行,硫磺突然着火,温度急剧上升。为探究低载荷条件下,硫磺的摩擦起火机理,对摩擦后的试样及摩擦产物进行了分析。

2.1.2 试样及摩擦产物分析

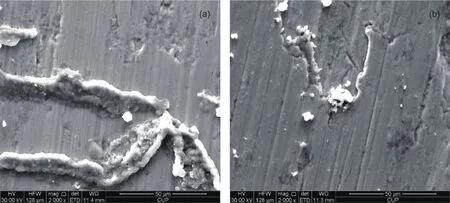

试验后的试样以及摩擦产物如图4所示:在上试样的内部边缘发现了如图所示的红褐色固体,它是摩擦产物燃烧后的残余物,经化验为氧化铁。摩擦产物为黑色固体。图5所示是扫描电镜下200 N和800 N两种载荷条件下,下试样的形貌。

由图5可知,在低载荷条件下,试样表面划痕很浅。高载荷条件下试样表面划痕明显比低载荷的划痕深。并且高载荷情况下试样表面发生了粘着磨损,说明在高载荷的摩擦试验过程中产生了大量的热,出现了局部高温。使用EDS对试样表面附着的摩擦产物进行了分析,结果如图6所示。

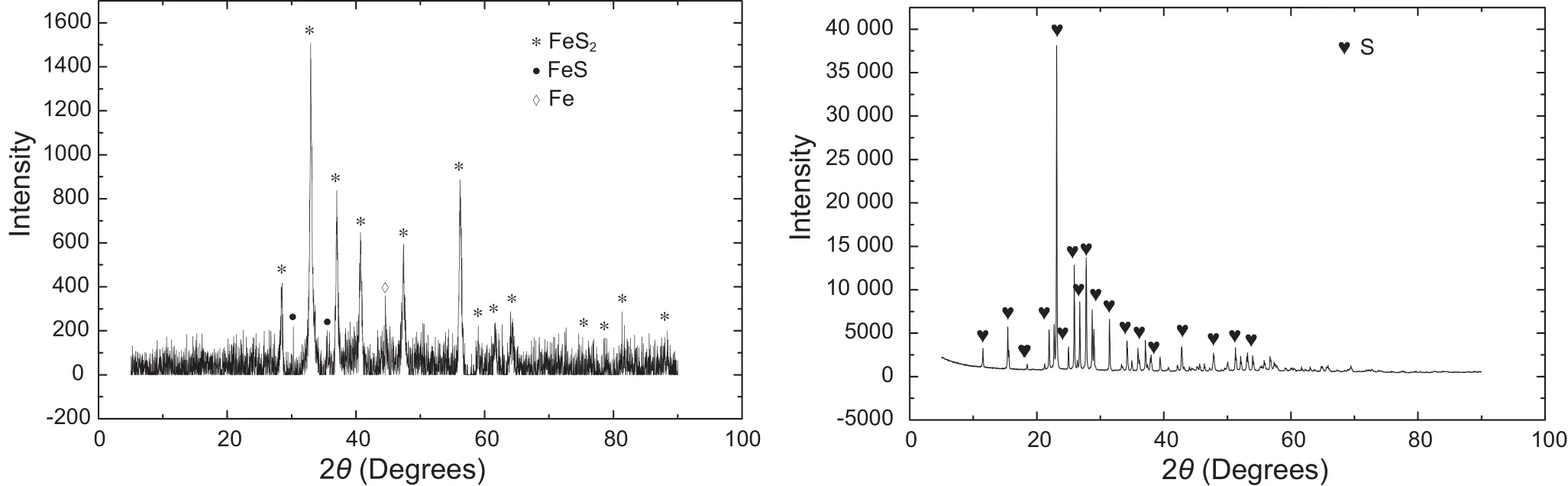

从图6的能谱分析结果可以看出,3种载荷条件下,摩擦产物中都只含有铁和硫两种元素。其中,低载荷情况下铁元素的原子百分比为32.68%,远高于高载荷情况下的15.56%。这说明在低载荷情况下,摩擦过程中会生成更多的铁硫化合物。并且在低载荷情况下摩擦产物中铁、硫元素的原子百分比为1 : 2推测产物为FeS2,为进一步验证该推测对摩擦产物进行了XRD分析。结果如图7所示。

图4 试验后的试样(上试样(a),下试样(b))及摩擦产物(c)Fig. 4 Diagrams of tested specimens (upper specimen(a), lower specimen(b)) and friction products (c)

图5 摩擦后试样表面形貌:200 N(a) 和 800 N(b)Fig. 5 SEM images of friction surfaces of tested specimens under normal loads of 200 N(a) and 800 N(b)

从图7 (a)可以看出低载荷条件下,摩擦产物中大多数是FeS2,还有少量的FeS及微量未反应的Fe,这说明在低载荷摩擦过程中硫磺与铁反应生成的铁硫化合物,这可能是导致硫磺低载荷摩擦过程中起火的原因。从图7 (b)可以看出高载荷情况下摩擦产物中都是硫磺,这与SEM-EDS结果不一致,可能是因为高载荷情况下摩擦时间短,只有少量硫磺与铁反应生成硫铁化合物,大多数硫磺未能与铁反应,剩余的硫磺包裹着生成的产物与铁屑,所有未能在XRD测试结果中体现出来。

图6 试样表面产物能谱分析结果:a低载荷(200 N),b高载荷(800 N)Fig. 6 EDS results of friction products on the surface of tested specimens under normal loads of 200 N(a) and 800 N(b)

图7 200 N(a)和800 N(b)载荷情况下摩擦产物的XRD分析结果Fig. 7 XRD patterns of the friction products under the pressures of 200 N (a) and 800 N (b)

2.1.3 硫磺摩擦着火机理分析

摩擦过程中的温度变化及摩擦产物的成分分析表明:在高载荷情况下近摩擦表面的温升速率与干摩擦相近,并且摩擦产物中铁硫化合物极少,因此高载荷情况下硫磺摩擦着火的主要原因是摩擦产生的高温。在低载荷情况下,在长时间的摩擦过程中生成了大量的二硫化铁、硫化亚铁。摩擦生成的硫铁化合物暴露在含有水蒸气的空气中时极易发生氧化,当温度在40~80 ℃时FeS2和FeS就会发生自燃[21-22],引燃了周围的硫磺。无论高载荷,还是低载荷,硫磺的摩擦着火均是由于摩擦面边缘接触到空气的硫磺的温度达到其自燃温度270 ℃导致的。试验过程中监测到的温度是近摩擦面的温度,远低于摩擦面的实际温度。当摩擦面温度为270 ℃时,硫磺着火,此时监测到的近摩擦面温度在70 ℃左右。综上所述,不同载荷条件下导致温度升高的原因是不同的:高载荷情况下主要是摩擦生热导致的,低载荷情况下是由于摩擦生热以及生成铁硫化合物的自燃两种作用共同导致的。

摩擦过程中有3种途径可以生成硫铁化合物:

(1)硫化亚铁实验室制备方法[23-24]

参考实验室制备硫化亚铁的方法我们知道:将铁粉和硫粉按1:1(摩尔比)的比例混合放入高真空封闭的石英管中,在1000 ℃加热24 h会生成硫化亚铁,反应公式见式(1):在摩擦过程中摩擦面上的硫磺熔化,液硫紧密包裹试样表面,硫磺与铁充分接触,由摩擦闪温理论可知,摩擦过程中的闪温可达到上千度[17-19]。这满足实验室制备硫化亚铁的要求,因此会生成FeS。

(2)机械化学法制备铁硫化合物

机械研磨法作为一种新型的材料合成技术已经广泛应用。在机械化学合成过程中,由于研磨球与容器壁的碰撞挤压,粉末颗粒经受着严重的机械变形,粉尘颗粒不断地变形、冷焊和破裂,混合粉尘可能在固体状态下发生化学反应[25]。

国外学者研究了以金属铁和硫磺粉尘作为原料,利用高能球磨法合成的铁硫化合物的性质[26]。他们发现,当使铁粉和硫粉的比例为1:1和1:2时,生成的产物分别为FeS和FeS2。当铁粉和硫粉的比例为其他值时也仅有FeS和FeS2两种铁硫化合物。化学反应方程式如公式2-5所示:

在本文的硫磺摩擦试验中,随着摩擦试验的进行,摩擦介质中铁元素的比例逐渐升高。在长时间的摩擦过程中铁屑与硫磺经历着反复的挤压、碰撞,在这种情况下硫铁发生了机械化学反应,生成了铁硫化合物。

(3)硫磺、水、铁反应生成硫化亚铁

关于硫磺、铁以及水之间的相互反应,许多学者进行了大量的研究。日本学者Oana & Ishikawa[27]和Oana & Mizutani[28]研究了温度和压力对硫磺的水解的影响,认为硫磺的水解产物为H2S和H2SO4。Maldonado-Zagal等人对硫磺的水解以及硫磺水解对软铁腐蚀的影响进行了研究,认为在室温下硫磺也会对铁产生腐蚀[29]。H. Fang等人[30]对硫磺存在情况下软铁的腐蚀现象进行了研究,认为温度高于80 ℃时,硫磺会和水反应生成具有腐蚀性的酸液,当硫磺和软铁直接接触时会腐蚀软铁生成硫化亚铁。

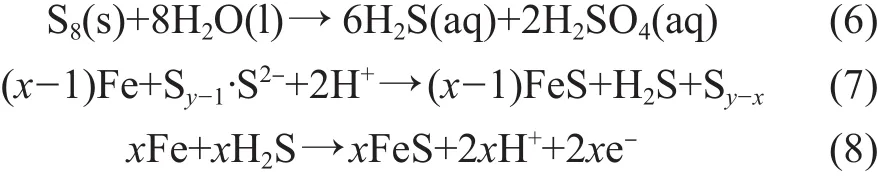

涉及到的化学反应方程式如公式6-8所示:

由于试验所使用的硫磺粉尘是湿法成型的,含有少量水分,在摩擦过程中可能会发生以上化学反应从而生成铁硫化合物。

2.2 硫磺含水量对硫磺摩擦着火的影响

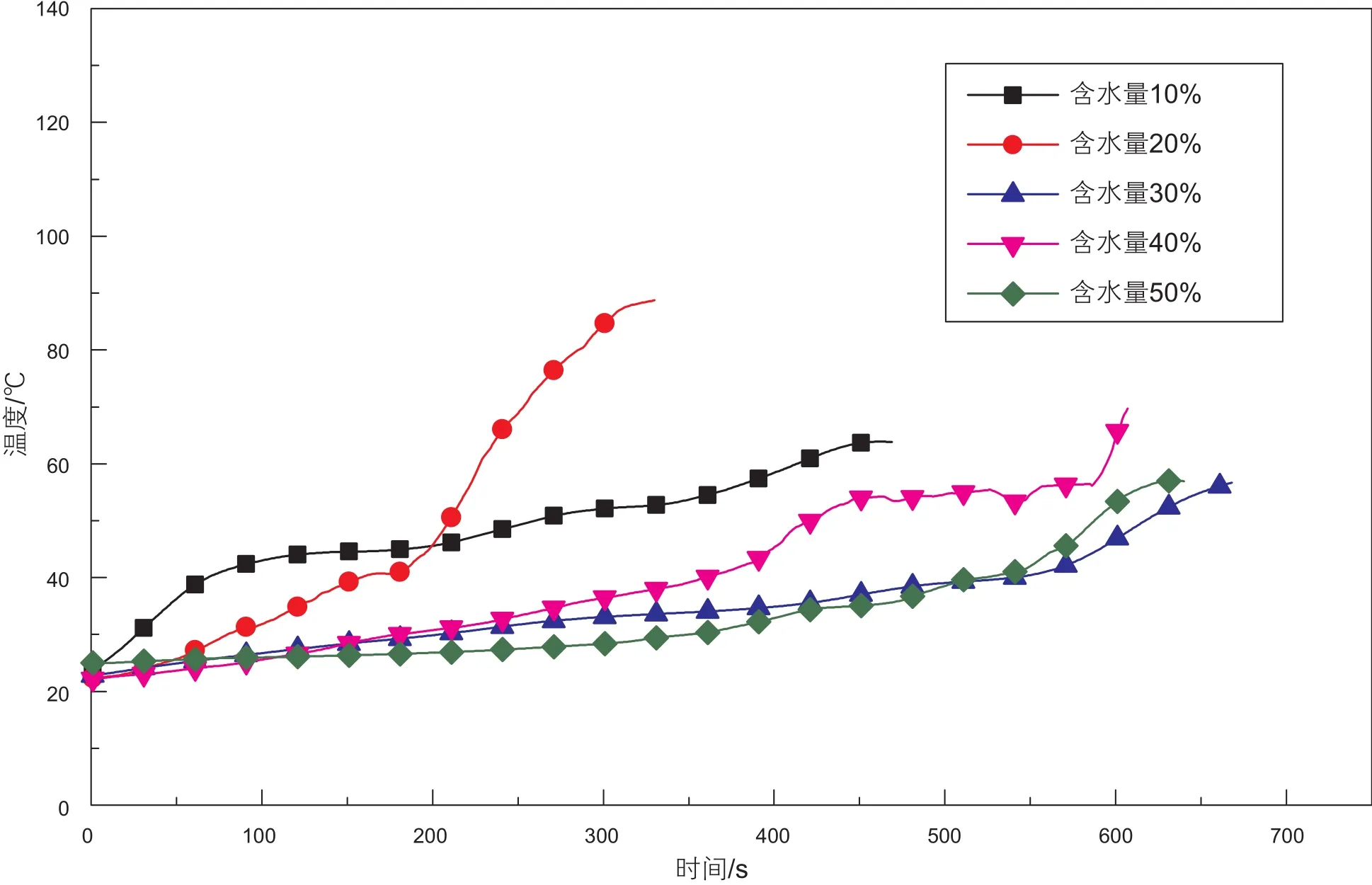

为研究含水量对硫磺摩擦起火的影响,进行了不同硫磺含水量的摩擦试验。摩擦过程中近摩擦面的温升曲线如图8所示。

从图8可看出含水量对硫磺摩擦着火特性影响较大。试验分别测试了硫磺含水量10%、20%、30%、40%和50%共5组情况,不同含水量的硫磺摩擦时摩擦近表面温度上升速率相差较大。出在前200 s,含水量10%的硫磺摩擦近表面温度上升最快,含水量20%的次之,含水量30%、40%和50%的硫磺摩擦近表面温度上升速率都很慢。在200 s以后含水量20%的硫磺摩擦近表面温度急速上升,含水量30%、40%和50%的硫磺摩擦近表面温度在400 s之后上升速率也明显加快。

经分析可知,在上述工况下,试验初始阶段,温度的升高主要来源于摩擦生热,随着摩擦进行积累的热量会表现为摩擦面温度的升高。但是由于起到一定的润滑和吸热作用,所以随着含水量增大,近摩擦表面温度的上升速率会变慢,当含水量增大到一定程度(30%)时,温度上升速率已经很慢。随着试验继续进行,20%含水量硫磺近摩擦面温升速率急剧增大,可以发现适当增大含水量(20%左右)对于硫磺在摩擦条件下着火起促进作用,但是当含量水量增大至50%自燃现象已经不明显。

图8 不同含水量硫磺近摩擦表面温度随时间的变化Fig. 8 Near friction surface temperature with time under different moisture sulfur

由此可见,水对硫化亚铁的自燃过程有促进作用,降低了硫化亚铁自燃起始温度。但随着含水量的增加,硫化亚铁自燃温度升温趋势并不明显,这是由于水阻碍了硫化亚铁与空气接触,且水的存在吸收了硫化亚铁氧化释放的部分热量。

2.3 配对摩擦副材料对硫磺摩擦着火的影响

2.3.1 同种工况下不同材料配对摩擦副硫磺着火性能对比

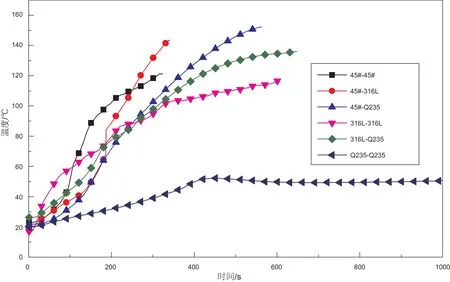

试 验 选 取 45#-45#,45#-316L,45#-Q235,316L-316L,316L-Q235,Q235-Q235共6种材料配对在转速400 rpm,载荷450 N的工况下进行试验。测得各材料配对下的摩擦温度与时间的关系如图9所示。

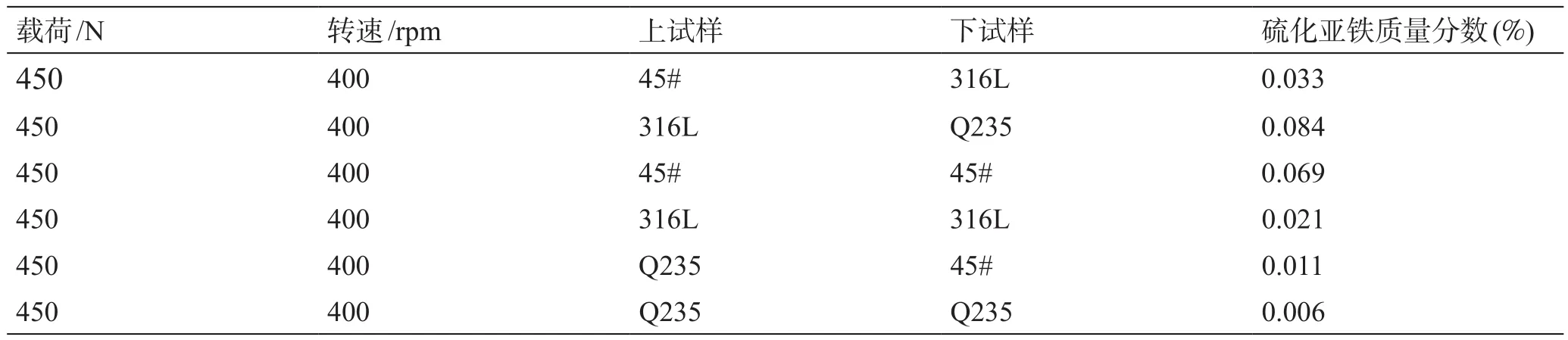

由图9可知:在同种工况下,Q235-Q235这种材料配对摩擦副近摩擦表面温度上升最慢。试验后对摩擦产物进行收集并对其进行了成分分析,结果汇总如表2所示。

从表2可以看出,Q235-Q235材料配对下生成硫化亚铁的量最低,摩擦过程中温升最慢,在实验载荷情况下未发生摩擦着火现象,相对其他5种摩擦副材料配对,Q235-Q235最不易发生摩擦着火现象。建议现场出现摩擦着火部位的材料配对改为Q235-Q235。

2.3.2 不同材料配对摩擦副PV曲线测试试验

PV值是指接触表面相互作用的压力与相对运动速度之乘积,是评定承载能力的重要参数。PV值试验通常是在一定速度下,采用逐步加载的方法进行。当温度达到某一值或摩擦系数急剧上升时的前一级载荷即为该速度时的极限载荷Fmax。然后在不同速度下测定相应的极限载荷,最后绘制PV曲线[31-32]。本试验通过对常见的6种材料配对摩擦副进行PV值测试试验来确定不同材料配对摩擦副的转速载荷控制曲线,为硫磺储运系统安全防控措施的优化提供基础。测得的PV值及PV曲线如表3和图10所示。

2.4 湿法成型硫磺摩擦着火防控措施

为预防和控制湿法成型硫磺摩擦着火,对硫磺储运系统中容易发生硫磺摩擦着火现象的取料机链条结构进行优化。根据本节研究成果,得到不同材料配对的PV图及不同摩擦副材料配对表面温度随时间的变化特性,发现在所研究的材料范围内,Q235-Q235配对温度最高上升到55 ℃左右,此种情况下生成的硫化亚铁最少。因此,提出优化改进措施如下:

图9 6种材料配对摩擦温度与时间的关系Fig. 9 Temperature curve for six kinds of materials

表2 同种工况不同材料配对摩擦副摩擦产物成分分析Table 2 Analysis of Friction Products of Pairing Friction Pair of Different Materials in the Same Condition

(1)更换与硫磺产生摩擦的设备的材料,将刮料板及取料机链条选为Q235材质。Q235相对于其他材料如316L、45#等更不易与硫磺摩擦生热引起燃烧。

(2)堆取料机刮板的大板片、筋板、框架改成Q235板,铆钉采用硬铝合金棒,使铆钉结合力大幅度提高,进而使框架钢体性能提高。根据应力分析结论,刮板最大应力集中主要来源于大板片端部产生的力矩[33],因此将吊耳折板朝外,即转向180度,使两边的取料力矩增加,提高抗弯强度。在刮板筋板连接上进行改进,使两种筋板连接全与吊耳紧固连接,以达到分解压应力的目的。

(3)刮板取料机采用链轮驱动滚子链,再由滚子链牵引带动刮板来取料。由于链条长期运行,易被腐蚀,链条与链条盒间硫磺摩擦易产生高温,使存留在链条盒内硫磺燃烧起火。为防止此类事件发生,可以在链条处安装电子感温探测器进行监控,一旦温度超过设定值如50 ℃,便触动报警装置以及自动喷淋系统。

(4)设备安装时保证安装就位准确,防止设备安装偏置导致的摩擦力增大。

表3 同种工况不同摩擦副材料配对PV值及PV曲线拟合公式Table 3 PV value and PV curve fitting formula of different materials of friction pairs

图10 不同配对摩擦副材料的PV控制曲线Fig. 10 PV control curve of friction pairs with different materials

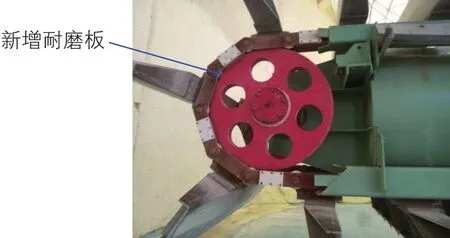

(5)如图11所示,在取料机链条和驱动刮板之间增加尼龙耐磨链条轨道侧板,侧板上部向外突起形成遮板,有效隔离链板与链条盒的摩擦。耐磨板与链条侧板之间采用沉头螺栓的方式连接,便于磨损尼龙板的更换[34]。

(6)对于部分不能更换材料的设备,根据其摩擦副的材料配对情况控制其工作运行时的PV值,确保设备在所测PV曲线以下运行。

图11 堆取料机链条尼龙耐磨板Fig. 11 Stacking machine chain nylon wear plate

(7)改进生产工艺,降低生产运输过程中硫磺含水量在20%左右的时间,加强对该作业时段的监控标准。

(8)定期清扫易发生摩擦设备,及时清理摩擦产物。

3 结论

在自制的摩擦试验机上开展了硫磺摩擦着火试验,试验研究了载荷、硫磺含水量、配对摩擦副材料对硫磺摩擦着火的影响。得出以下结论:

(1)硫磺粉尘与铁质构件互相摩擦时会发生机械化学反应生成FeS2和FeS;硫铁化合物的量与摩擦时间有关,摩擦时间越长硫铁化合物越多。

(2)当载荷较大时,摩擦时间太短,生成硫铁化合物的量太少,此时硫磺着火的原因是,摩擦生热导致温度急剧上升,当温度达到硫磺自燃点时,硫磺自燃。

(3)当载荷较小时,摩擦升温速度比较缓慢,温度不能上升至硫磺的自燃点,但是摩擦过程中生成大量硫铁化合物,当硫铁化合物接触空气时就会发生自燃,进而引燃周围的硫磺。

(4)在所设置含水量范围内当硫磺含水量为20%时最容易发生硫磺摩擦着火现象,在所选用的配对摩擦副材料中Q235-Q235最不容易发生着火。结合试验结果提出了适合现场应用的硫磺储运系统摩擦着火事故安全防控措施。