贺西煤矿高抽巷设计及瓦斯治理效果分析

2018-09-21朱艳星

朱艳星

(山西汾西矿业(集团)有限责任公司贺西煤矿,山西 柳林 033300)

汾西矿业集团贺西煤矿主采上组煤即3号、4号煤层,但未对3号煤层顶板采动裂隙带发育情况进行过详细的研究,高位钻场层位布置也大多依靠现场实际经验进行确定,缺乏合理的理论支撑。掌握煤层群开采卸压瓦斯运移规律,优化高抽巷布置参数与瓦斯抽采参数,最终形成近距离突出煤层群采动裂隙带瓦斯综合高效抽采技术体系,提高抽采效率,对实现采空区和采动卸压瓦斯高效抽采和保证回采工作面安全生产具有十分重要的意义[1]。

1 矿井概述

山西汾西矿业(集团)有限责任公司贺西煤矿(以下简称贺西煤矿),位于山西省吕梁市柳林县陈家湾乡贺家社村,距柳林县城15km。矿井面积18.909km2,后备规划区29.371km2,现核定生产能力为2.40Mt/a,现主采3号、4号煤层,煤层倾角2~8°。工作面采用综合机械化采煤工艺,采煤方法采用走向长壁后退式,顶板管理采用全部垮落法处理采空区顶板。

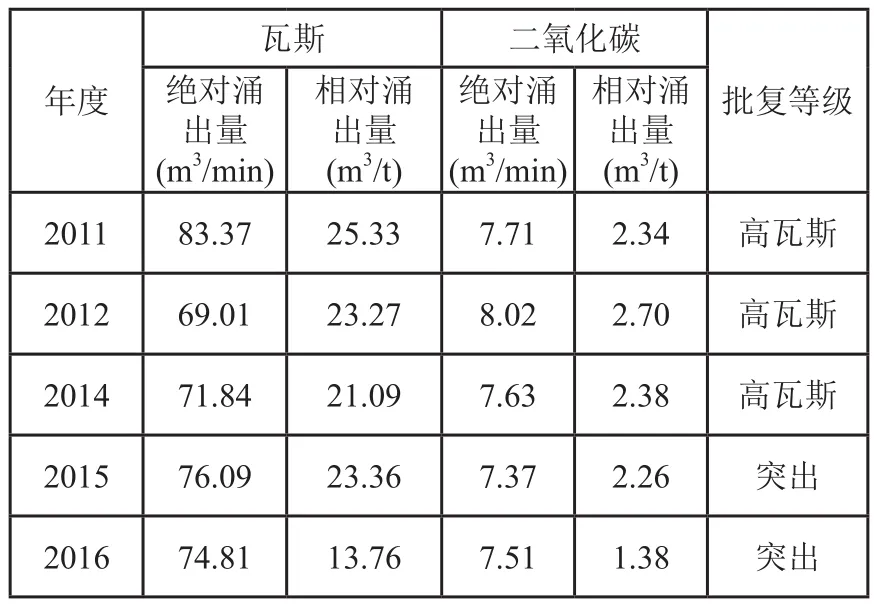

根据山西省煤炭工业厅文件确认的2015年度矿井瓦斯等级鉴定结果,2015年贺西煤矿绝对瓦斯涌出量76.09m3/min,相对瓦斯涌出量23.36m3/t,为煤与瓦斯突出矿井,近两年贺西煤矿瓦斯等级鉴定情况见表1。

表1 贺西煤矿历年瓦斯等级鉴定结果

(1)3号煤层

赋存于山西组中部,煤层厚度1.5~2.71m,平均1.82m,上距K4砂岩平均38.40m,厚度变化不大。煤层中一般不含夹矸,局部有夹矸1层,结构简单,夹矸为泥岩或炭质泥岩。顶板岩性多为泥岩,个别为中、细粒砂岩,底板岩性多为泥岩及砂质泥岩。为全井田可采的稳定煤层。

(2)4上煤层

赋存于山西组中下部,煤层厚度0~1.78m,平均0.76m,上距3号煤层平均7.76m。该煤层在井田的中北部与4号煤层合并。结构简单,不含夹矸。顶板以泥岩和砂质泥岩为主,底板为泥岩、砂质泥岩。为大部分可采的较稳定煤层。

(3)4号煤层

赋存于山西组下部,上距4上煤层平均5.54m,下距K3砂岩平均21.05m,煤层厚度0.35~4.59m,平均2.26m。井田中北部与4上煤层有小面积的合并区,其余大面积为分叉区。结构简单,局部含一层夹矸。顶板多为细砂岩、砂质泥岩、泥岩,底板多为粉砂岩、泥岩。

(4)3#、4#煤层瓦斯参数

3#、4#煤层瓦斯参数见表1。

表1 3#、4#煤层瓦斯参数表

2 “三带”分析及计算

工作面推进后采空区顶板冒落在竖直方向上形成三带,即冒落带、裂隙带和弯曲下沉带。冒落带内的岩石破碎成块状,岩块间排列无序,间隙较大,瓦斯与大量空气混合,此带内的瓦斯浓度较低。裂隙带位于冒落带的上方,此带内的岩层受到冒落带岩块的支撑作用,破断后岩块排列仍然较整齐,但会形成较多的顺层及穿层裂隙,由于瓦斯密度小在空气中上浮,采空区瓦斯将会沿着这些裂隙运移、富集。此带内的瓦斯含量大,浓度高,应将抽采工程布置在此带内。

贺西煤矿为典型煤层群开采条件,实际从上至下依次回采3、4、8上、8、10号煤层。根据煤层赋存情况,全井田范围内3号煤层平均厚度1.82m,3号与4号煤层平均层间距为13.3m。上组煤3号、4号采用下行式煤层开采顺序,采用综采一次采全高采煤工艺,顶板管理为全部垮落法。

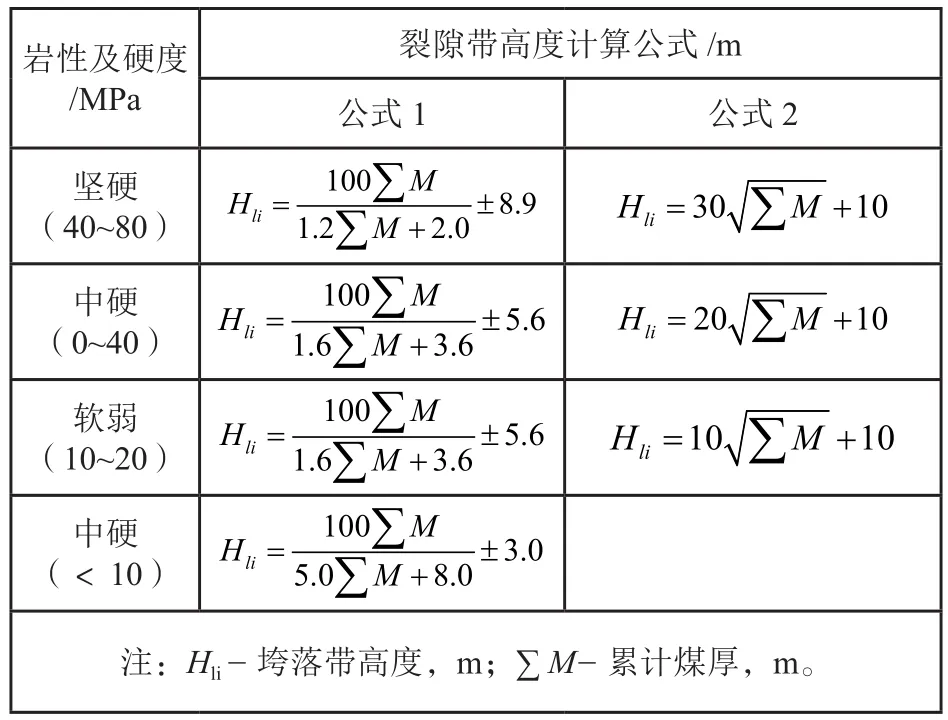

3号煤层工作面平均厚度1.72m。顶板多为泥岩,局部为砂质泥岩;底板多为砂质泥岩,局部为炭质泥岩、泥岩、细砂岩。顶底板多为硬岩,故把M=1.72m带入表2中硬岩煤层覆岩垮落高度计算公式计算得到顶板垮落带高度为6.27~14.54m,平均10.4m,把M=1.72m带入表3硬岩煤层导水裂隙带高度计算公式计算得到裂隙带高度为33.42~51.22m,平均42.32m。

表2 综放开采垮落高度计算公式

表3 厚煤层分层开采导水裂隙带高度计算公式

4号煤层工作面累计平均厚度4.12m。顶板多为细砂岩、砂质泥岩、泥岩,底板多为粉砂岩、泥岩。故把M=4.12m带入表4中硬煤层覆岩垮落高度计算公式计算得到顶板垮落带高度为14.21~19.21m,平均16.71m。

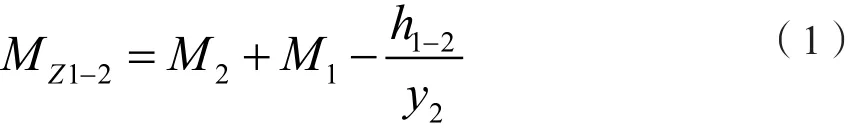

由于3号与4号煤层平均层间距为13.3m,4号煤层的垮落带高度为14.21~19.21m,平均16.71m,大于3号与4号煤层间距。当下煤层的垮落带高度接触或进入上煤层范围时,上煤层按其自身厚度计算,下煤层按上下开采的综合开采厚度Mz1-2进行计算,取最大值作为两层煤开采后的倒水裂隙带最大高度。带入公式2.1可以算得Mz1-2=5.3m。故把Mz1-2=5.3m带入表2中硬煤层高强度开采覆岩垮落高度计算公式计算得到顶板垮落带高度为17.74~30.54m,平均24.14m,把Mz1-2=5.3m带入表3中硬煤层综放开采导水裂隙带高度计算公式计算得到裂隙带高度为47.33~73.85m,平均60.59m。

表4 厚煤层分层开采垮落高度计算

综合开采厚度Mz1-2:

式中:

M1—m1厚度,m;

M2—m2厚度,m;

h1-2—m1和m2之间的法线距离,m;

y2—下煤层的冒高和采高之比。

3 高抽巷设计方案

高抽巷瓦斯抽放技术原理:在工作面回采前,在工作面上隅角上方裂隙带布置高抽巷,随着工作面的开采,直接顶初次来压后,工作面附近的围岩的瓦斯平衡被破坏,在工作面风流作用下,附近围岩的瓦斯沿顶板裂隙流向采空区,而在布置高抽巷后,高抽巷可将这部分瓦斯抽出,从而解决工作面上隅角及回风巷道瓦斯超限的问题。

贺西煤矿3316工作面回采期间,预测最大绝对瓦斯涌出量28.36m3/min,最大相对涌出量为8.98m3/t。根据相邻3312工作面回采期间,上隅角瓦斯浓度测定,在采取本煤层抽放和采空区抽放等措施后,仍然会出现上隅角瓦斯浓度过高甚至瓦斯超限状态,影响正常生产,预计3316工作面回采期间上隅角瓦斯浓度最大会超过0.78%,依然面临回采期间上隅角瓦斯浓度超限问题,需要增加工作面瓦斯抽放能力,降低回风巷及上隅角瓦斯浓度。距3316工作面顶板25m处,岩性为砂质泥岩,没有含水层,可以在此范围内掘进一条高抽巷。为降低3316工作面回采期间回风巷及上隅角瓦斯浓度,防止上隅角瓦斯超限事故发生,保证3316工作面安全高效回采。

4 高抽巷设计

4.1 影响高抽巷瓦斯抽放效果的主要因素

(1)高抽巷的层位是否位于采空区上方裂隙带;

(2)高抽巷与回风巷的平距(中-中)要控制合理,距离太近容易造成巷道漏气严重,距离太远高抽巷不能处于采空区上方的瓦斯聚集区域,抽采效果差;

(3)高抽巷是否密闭严实;

(4)抽放口距离闭墙位置是否合理,一般距离闭墙墙面不小于2m,高度不小于巷道2/3,且抽放口不能有杂物。

4.2 高抽巷层位的选择

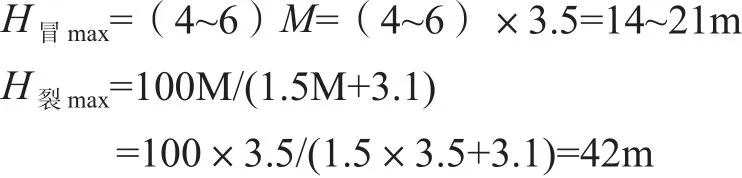

根据3316工作面顶板岩性及煤层跨落带、裂隙带与采高的关系得:

式中:

M—系数,取M=3.5。

因此决定高抽巷的层位布置在距煤层顶板30m处,正好处在裂隙带内。

一般高抽巷要由回风巷向里内错15~20m,如果高抽巷与回风巷的水平距离过小,则保证不了高抽巷的密闭性,抽放效果不好;如果高抽巷与回风巷的水平距离过大,则高抽巷不在高瓦斯区域,只能抽出少量的瓦斯,所以取高抽巷与回风巷的水平距离为17m。

4.3 高抽巷的施工

3316高抽巷施工过程中,需要随时掌握层位关系,而层位的控制是一个难点,主要通过以下几点进行控制:(1)根据3312、3314高抽巷施工情况推断3316高抽巷施工坡度;(2)通过标高对比,腰线辅助控制,严禁出现急上山或者急下山等;(3)通过揭露的岩层性质及煤线情况,推断层间距的厚度。在整个3316高抽巷的施工过程中必须做好前后岩性的统计和分析,全盘考虑,否则很难准确地判断层间距及岩性情况。日常工作中填好图,对工作面出现的情况必须及时记录上图,为以后的安全施工提供技术保障。在关键点上必须盯牢,根据现场实际情况制定安全合理的技术措施。特别是巷道开口、变坡点、顶板破碎、过断层等条件下施工时必须跟住现场,做好现场的把控,保证能安全顺利的施工。高抽巷在掘进过程中遇到断层落差时,施工人员应有判断地质构造的能力和应急处置的能力,并及时作出针对性的措施。

图1 高抽巷设计平面示意图

4.4 密闭及抽采管路

在3316高抽巷安设2路直径250mm的焊接管,管路接至高抽巷以里100m,抽放口周围5m架设木垛保护。管路接好后,在高抽巷外口砌筑2道封闭墙,墙间距550mm,两墙之间用水泥砂浆充填实,封闭墙墙垛用瓦石砌筑,墙垛厚度不得<800mm,墙四周要掏槽,并使帮、顶接实,墙面要抹严不漏风。

5 结语

通过合理的计算,确定了3316工作面高抽巷的布置位置,经现场对上隅角瓦斯浓度进行观测,观测结果表明,在工作面回采期间,上隅角瓦斯浓度均处于0.43%以下,可以完全满足工作面生产过程中上隅角的瓦斯治理,实现工作面的安全生产,也为具有类似条件的工作面的高抽巷布置提供一定的技术借鉴。