高位定向长钻孔技术在演马庄矿的应用

2018-09-21吕照辉贵宏伟

吕照辉 贵宏伟

(河南能源化工集团焦煤公司,河南 焦作 454000)

综合机械化采煤使工作面推进速度快,产量高,工作面瓦斯涌出相应也越来越大,回风流特别是上隅角瓦斯超限时有发生,给矿井安全生产和作业人员的人身安全带来了重大隐患,2017年河南省下发了《河南省煤矿瓦斯防治补充规定》进一步要求:回采工作面绝对瓦斯涌出量不能大于5m3/min[1],对采空区瓦斯抽采提出了更高的要求。

焦作矿区近年来主要采取插管抽采[2]和高位孔[3-4]的办法治理采空区瓦斯。前者存在抽采浓度低、效果差的缺点,后者存在有效抽采钻孔长度短、钻孔利用率低的缺点。研究高位钻孔的合理布置层位,施工有效的定向长钻孔可以大幅度提高高位抽采钻孔的利用效率,实现采空区抽采瓦斯稳定、连续、可利用,实现安全高效回采。

1 工作面概况

16031工作面平均走向长596m,倾向长157m,煤厚平均5.5m,采高3.0m,地面标高+96.7~+100.4m,工作面标高-520.5~ -574.9m。煤层以硬煤为主,下部有一层软煤,厚0.5~1m。直接顶为砂质泥岩,老顶为细砂岩,底板为泥岩。煤层原始瓦斯含量为25.08m3/t,煤层原始瓦斯压力为1.07MPa。采用穿层和顺层钻孔预抽回采区域煤层瓦斯区域防突措施,经过瓦斯抽采达标评判后开始回采,采用综采分层开采和综采走向长壁后退采煤法。

2 采场覆岩裂隙演化模拟

数值模型建立以16031工作面为工程背景,模型的走向长度为600m,高度为90m,模拟工作面的采深650m。模型中煤层厚度为6m,直接顶为砂质泥岩,厚度为5m,老顶为细砂岩,厚度为8m。对厚煤层分层开采进行模拟,根据现场实际开采状况,煤层总厚度为6m,一次开采厚度3m。为消除模型边界对计算结果的影响,模型左右两侧各留有40m煤柱。

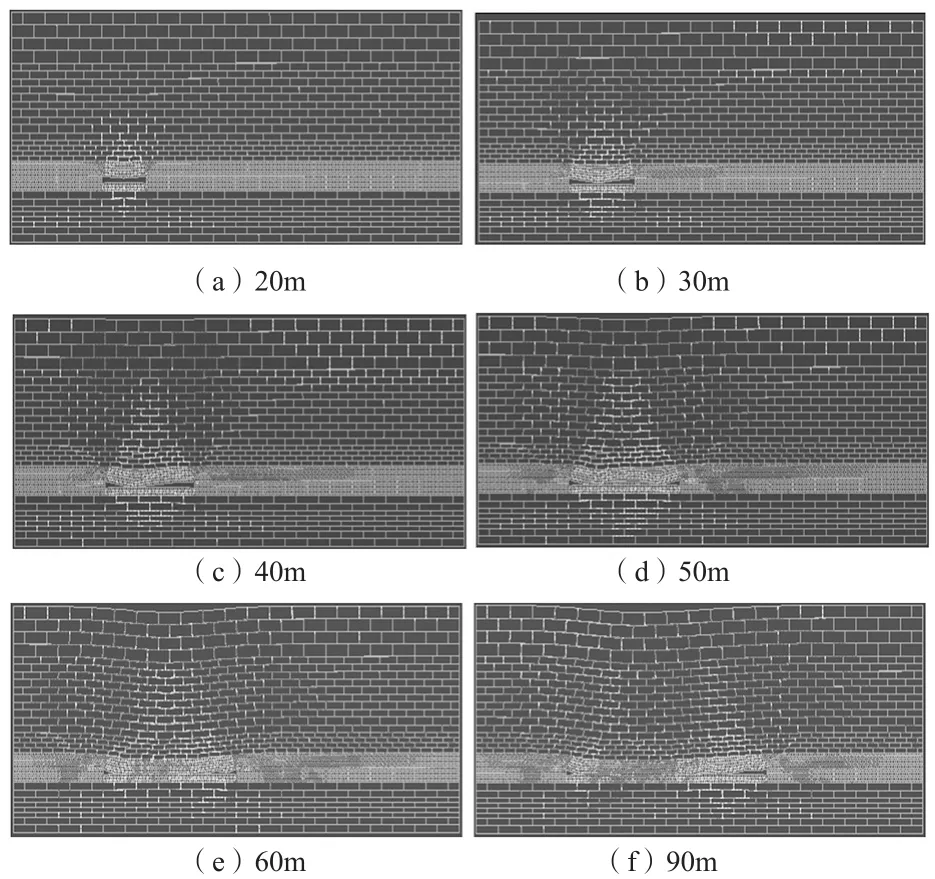

图1 工作面推进不同距离时节理裂隙分布图

采场覆岩裂隙演化过程如图1所示,工作面在采动期间,工作面上覆岩层受采动影响大致会经历三个损伤阶段,其中包括细小裂隙的始发阶段、裂隙扩张阶段以及宏观裂隙沟通阶段。如图1所示,工作面推进到距切眼20m距离时,工作面上部裂隙开始萌发,裂隙位置基本位于直接顶层位,以层状裂隙为主,工作面顶板未发生破断;工作面推进40m时,随着老顶的初次断裂,裂隙贯穿老顶至煤层顶板以上30m,工作面上方裂隙区以水平裂缝和垂直裂缝为主;工作面回采到距离切眼50m时,裂隙区延伸到顶板上部40~45m区域,延伸的裂隙主要是水平裂隙,裂隙区在工作面走向上基本没有改变;推进到距切眼60m位置时,裂隙带高度基本不再向上部扩展,继续维持在40~45m高度,约为采高的12倍,裂隙带沿煤层走向随着周期来压不断向前发展。工作面推进到距切眼90m位置时,工作面后面采空区已压密,裂隙发育程度变小,裂隙区高度不会发生改变[5]。

在整个回采过程中,随着工作面的推进,上覆岩层的裂隙密度有一个增加和再减小的阶段。走向上,工作面上覆岩层的裂隙演化可分为3个带:切眼的永久裂隙带,工作面采空区裂隙压密带和工作面上方的动态裂隙发育带,永久裂隙带稳定在切眼周围,工作面回采过程中,裂隙压密带也随之增大,动态裂隙带随工作面的回采持续向前推移[5]。随着采高的增大,冒落带是逐渐升高的,在采高3m的情况下,冒落带高度大约在12m左右。

3 高位孔设计

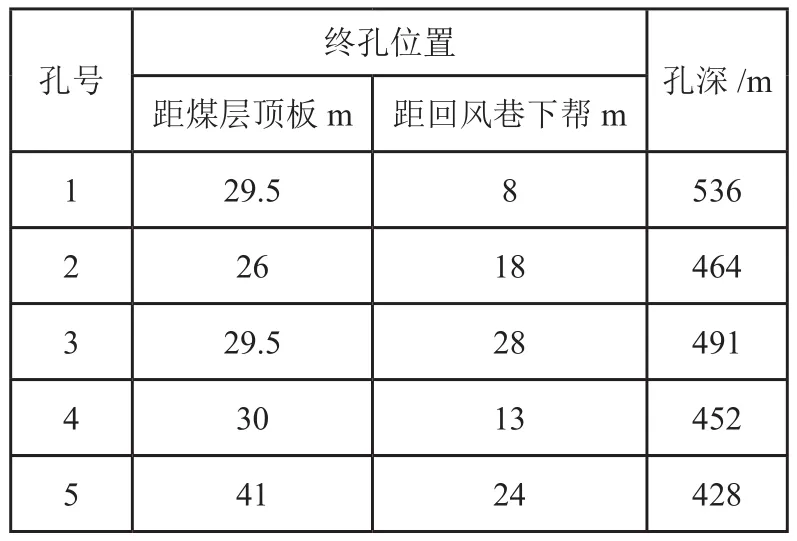

根据数值模拟结论,为了进一步考察16031工作面最合适的层位,设计并施工5个高位长钻孔,使用ZYWL-6000DS型煤矿用双履带式全液压定向钻机施工定向钻孔。钻孔终孔位置位于16031回风巷下帮8~28m,距煤层顶板26~41m处,具体设计参数见表1。

表1 工作面高位定向长钻孔布置参数

4 抽采曲线分析

定向高位孔施工连抽后,抽采效果较好,为更方便分析,将5个高位钻孔的抽采浓度、混量、纯量与钻孔终孔进入采空区内长度进行分析。

1号定向高位孔在进入采空区16m后瓦斯抽采浓度、混量及纯量均开始显著提高,主要原因是工作面切眼后16m处顶板开始垮落,上覆岩层形成了裂隙带,钻孔开始进入裂隙带瓦斯富集区内,随着工作面推进,钻孔进入裂隙带内的长度不断增加,抽采效果开始持续升高,在达到一定峰值后开始保持。随着抽采时间增加,采空区深部的瓦斯量逐渐减少,处于深部的瓦斯浓度降低,造成钻孔内瓦斯浓度开始降低,但随着钻孔长度增加及裂隙带逐渐向高处扩展,混合流量不断增加,纯量则总体保持平衡。

2号定向高位孔未进入采空区抽采浓度就已经很高,但流量相对较低,主要原因是煤层上方岩层受采动影响,产生了少量裂隙,此时高位孔抽采的主要是煤体上覆岩层裂隙内少量瓦斯。随着钻孔进入采空区内,抽采浓度有小幅回落,进入采空区内24m后,浓度及抽采量均有了进一步升高,主要是此时钻孔进入了裂隙带内,在钻孔进入采空区30m以后,浓度保持抽采量有了大幅度回落,主要原因是钻孔可能出现了塌孔堵孔情况。进入采空区内90m后,钻孔浓度及抽采量均突然下降,导致抽采效果严重衰减的主要原因是钻孔未进入裂隙带部分出现了塌孔,导致抽采效果严重衰减。

3号定向高位孔和1号定向高位孔情况类似,在进入采空区12m后瓦斯抽采浓度开始急剧增加,此时钻孔进入了裂隙带瓦斯富集区,随着裂隙带不断发育,混量及纯量也开始显著提高,随着工作面推进,钻孔进入裂隙带内的长度不断增加,抽采效果持续保持在较好的状态。随着抽采时间增加,采空区深部的瓦斯量逐渐减少,处于深部的瓦斯浓度降低,造成钻孔内瓦斯浓度开始降低,但随着钻孔长度增加及裂隙带逐渐向高处扩展,混合流量不断增加,纯量则总体保持平衡。和1号孔对比可以看出,虽然3号钻孔抽采浓度较1号孔偏低,但抽采纯量却是1号孔的4~5倍,3号孔取得了非常好的抽采效果,主要原因是3号钻孔在垂直方向上层位较1号孔偏低,所处层位裂隙更发育。

4号定向高位孔和2号定向高位孔类似,未进入采空区抽采浓度就已经很高,此时高位孔抽采的主要是煤体上覆岩层裂隙内少量瓦斯。随着钻孔进入采空区内,抽采浓度有小幅回落,进入采空区内23m后,抽采量大幅度下降,主要原因是钻孔可能出现了塌孔堵孔情况,导致抽采效果严重衰减。

5号定向高位孔抽采浓度较其它钻孔整体偏低,但整体趋势变化不大,抽采流量在整个抽采期间相比其它钻孔明显偏低,也没有明显的起伏,抽采效果较差,主要原因是5号定向高位孔距煤层顶板41m,层位较高,处于裂隙带的上部,裂隙发育较少。

5 抽采效果分析

在16031工作面回采期间,实际绝对瓦斯涌出量(抽采+风排)平均6.97m3/min,在整个绝对瓦斯涌出量中,风排瓦斯量占34%,埋管抽采量占9%,高位定向长孔抽采量占57%。

定向高位孔虽然钻孔数量较少,但是由于有效抽采长度长,利用率高,在进入裂隙带后抽采效果明显,且抽采量稳定,持续时间长。

6 结论

(1)经过现场考察,16031工作面采高为3m的情况下,布置定向高位长钻孔的合理层位为:垂向上距煤层顶板12~30m,平距为距回风巷中线10~28m。

(2)形成了采用千米钻机施工高位定向长钻孔抽采采空区的技术模式,提高了高位钻孔抽采效果和效率,为矿井安全生产提供了可靠保障。

(3)该技术有效消除了回采工作面上隅角瓦斯聚集问题,提高了工作面回采效率,促进了瓦斯利用。