超大型船用曲轴关键制造技术的分析

2018-09-21张克斌

张克斌, 张 帆

1.上海船用曲轴有限公司 上海 201308 2.上海海事大学 物流工程学院 上海 201306

1 研究背景

国际制造业的产业转移是我国船舶制造业发展面临的机遇,近十年来,我国船舶制造业在全球市场上所占的比重正在明显上升,我国已经成为全球重要的造船中心之一[1]。

船用曲轴作为船用柴油机的关键部件,被誉为船用柴油机的心脏,对船舶的安全起着至关重要的作用[2]。由于其质量大、加工精度要求高、制造技术难度高,业内常用是否具备大型曲轴制造能力来衡量一个国家的造船工业水平[3-6]。为了进一步提升我国造船工业的制造水平和配套能力,上海船用曲轴有限公司经过多年持续攻关,攻克了超大型对接超长冲程曲轴产品国产化制造过程中涉及的红套、精加工和拼接等众多关键技术,大大提升了我国船用关键零部件的制造能力,有力推动我国从造船大国向造船强国迈进的步伐,为国家经济建设提供强有力的保障。

2 超大型船用曲轴技术参数

上海船用曲轴有限公司是我国起步最早、技术力量最集中、生产能力最强的船用柴油机曲轴专业制造企业,前期的船用大功率低速柴油机曲轴攻关已经攻克了单根S90曲轴的关键制造技术[7-9],但对于拼接型S90甚至108等超大规格曲轴的制造,仍在探索中。

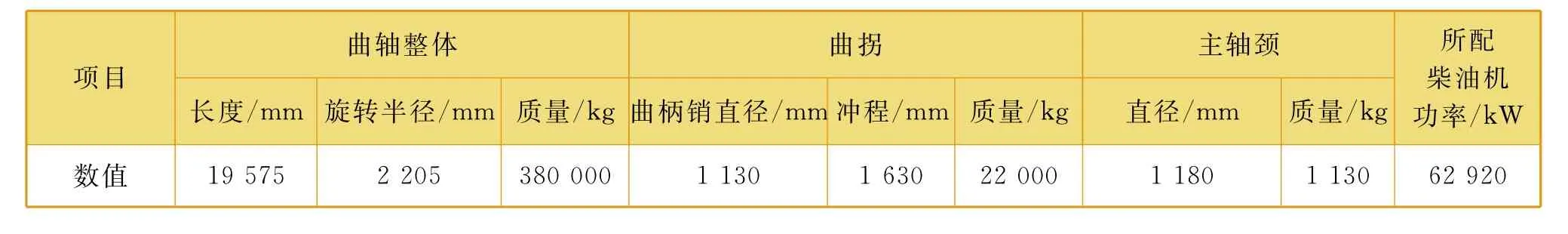

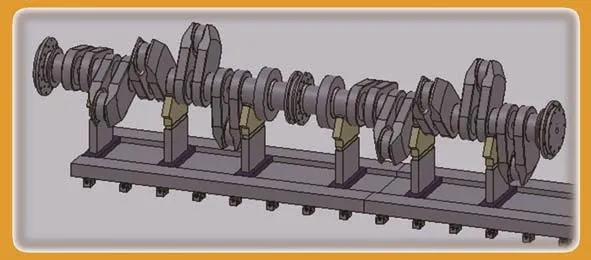

10S90 ME-C超大型低速船用柴油机曲轴不仅制造精度高,而且质量、尺寸远远超过一般船用曲轴,生产加工属于典型的极端制造。笔者以10S90 ME-C超大型船用曲轴为例,对相关制造关键技术进行分析和探讨。10S90 ME-C超大型船用曲轴主要技术参数见表1,其三维模型如图1所示。

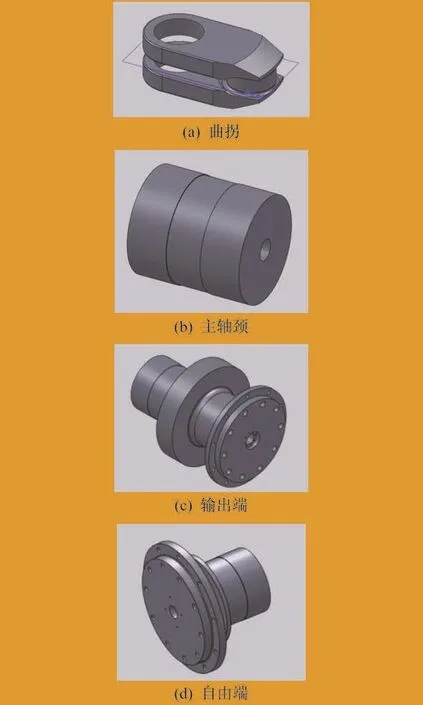

10S90 ME-C超大型船用曲轴主要由曲拐、主轴颈、输出端、自由端组成,模型如图2所示。

表1 10S90 ME-C超大型船用曲轴技术参数

图1 10S90 ME-C超大型船用曲轴三维模型

图2 10S90 ME-C超大型船用曲轴关键部件模型

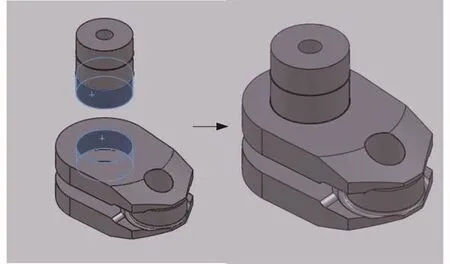

3 红套技术

我国目前主要采用垂直红套方式完成曲轴各部件的组装,通过电磁加热使曲拐红套孔扩张,使曲轴主轴颈在竖直方向套入,并达到设计图纸的过盈量,使红套后的曲轴形成一个整体,同时也可以在一定程度上降低整轴的弯曲度,为后续加工奠定良好基础[10-11]。10S90 ME-C超大型船用曲轴的红套也采用这种方式,但这一曲轴具有红套过盈量大、曲拐分布不对称、单段曲轴质量大的特点。为应对1090 ME-C超大型船用曲轴的特殊性,并保证曲轴红套质量,在曲轴红套过程中采取了重新制造专用红套加热设备、加强曲轴与红套平台之间的固定连接、不等高垫块红套方式三项措施,不但保证了曲轴在红套过程中的可靠性、安全性,而且有利于提升最终的曲轴红套质量。曲轴红套过程如图3所示。

图3 曲轴红套过程

在红套过程中选用的是200~1 000 Hz范围内的中频电磁感应加热器,通过控制200~1 000 Hz低频率电磁感应功率变化与曲拐红套孔热变形的规律,有效消除了由于曲拐红套孔周围材质体不均匀而造成的红套孔热变形不均匀问题,使红套孔扩张后达到圆度小于0.5 mm的高质量标准。10S90 ME-C超大型船用曲轴的红套过盈量为3.02 mm,是普通曲轴过盈量的两倍。根据10S90 ME-C超大型船用曲轴中曲拐部件的尺寸,必须专门制作直径1 200 mm、高420 mm的圆形加热器,以及长2 000 mm、宽180 mm、高420 mm的矩形加热器。

曲轴在进行红套时,每个曲拐的角度不同,会导致质量不平衡,曲轴会向不同的方向偏斜,造成曲拐红套孔不垂直,影响曲轴的红套质量。因此,必须将曲轴端部置于专用的可调式曲轴红套平台上,通过曲轴红套平台的六个双向液压油缸的调节,以达到曲轴整体水平不大于0.12 mm/m的要求。另外,由于10S90 ME-C超大型船用曲轴由两段曲轴拼接而成,因此单段曲轴曲拐的位置并不像普通曲轴那样对称分布,而是偏置排布,尤其是自由端所在这段曲轴,五件曲拐中的四件集中在140°范围内,且单个曲拐质量达22 045 kg。曲轴偏重现象非常严重,红套过程中存在曲轴倾倒的风险,而且也给曲轴红套平台液压油缸调整水平带来困难。

为了解决以上问题,曲轴在红套过程中采取了两方面措施。一方面,加强曲轴与红套平台之间的装卡,分别将两段曲轴红套连接法兰固定于红套平台上,连接法兰厚度为165 mm,直径为1 870 mm。曲拐自身有足够强度,且相对于曲轴自由端和输出端外法兰装卡更简便。通过强度良好的压板和螺栓,将连接法兰固定于红套平台上,保证曲轴在红套过程中的安全性。另一方面,通过内撑档和外压板增强曲拐在红套过程中的刚性。由于单段曲轴有五件曲拐,着重保证第三到第四件曲拐的水平度,即使最后一件曲拐红套无法调整水平,也不影响曲轴的整体红套质量。

若采用三块高度一致的垫块控制曲轴整体长度,将会导致曲轴整体的弯曲度处于1~3 mm之间,对后续加工非常不利。另外,由于10S90 ME-C超大型船用曲轴存在严重的偏重现象,有可能造成曲轴更为严重的弯曲。经曲轴红套数据分析,曲拐在经过350℃加热后,再冷却至常温,其总厚尺寸并没有发生变化,且上下平面的平行度与加热前基本一致。整轴的弯曲主要由于在红套过程中主轴颈轴线的倾斜和曲轴红套孔的局部变形而导致。

另外,曲轴在机床加工后,单个轴颈的车削量取决于此轴颈相对于整根曲轴轴线的偏差值。基于理论分析,只要控制曲轴在红套过程中主轴颈轴线的倾斜方向,就能有效降低曲轴因红套而产生的弯曲度。控制主轴颈轴线倾斜方向的基础,就是曲拐总厚尺寸和上下平面的稳定性。首先,选取第一号缸曲拐下平面为基准。然后,测量均布六点的尺寸及两曲拐之间的距离。最后,以基准平面为零点累加各档尺寸,根据得出的六列数据差值可以直观地发现该档主轴颈的倾斜方向。基于计算的数值,放置不等高垫块,修正下一档主轴颈的倾斜方向,使整轴的各档主轴颈成螺旋状上升,从而减小各档主轴颈与曲轴整体轴线的差值,提高曲轴红套质量。良好的红套质量不但可以降低后续曲轴整体精加工过程中轴心的调整难度,而且可以降低曲轴的制造难度,减小曲轴整体的加工余量。

4 精加工技术

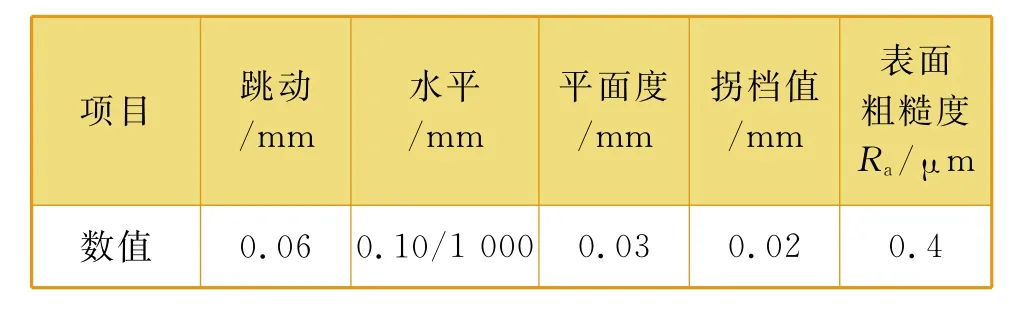

10S90 ME-C超大型船用曲轴精加工技术的关键,在于如何克服曲轴偏重带来的不利影响。通过牌楼支撑和刀具改进来完成10S90 ME-C超大型船用曲轴的精加工,使曲轴最终加工的各项形位精度满足图纸要求。10S90 ME-C超大型船用曲轴形位公差主要参数见表2。

表2 10S90 ME-C超大型船用曲轴形位公差参数

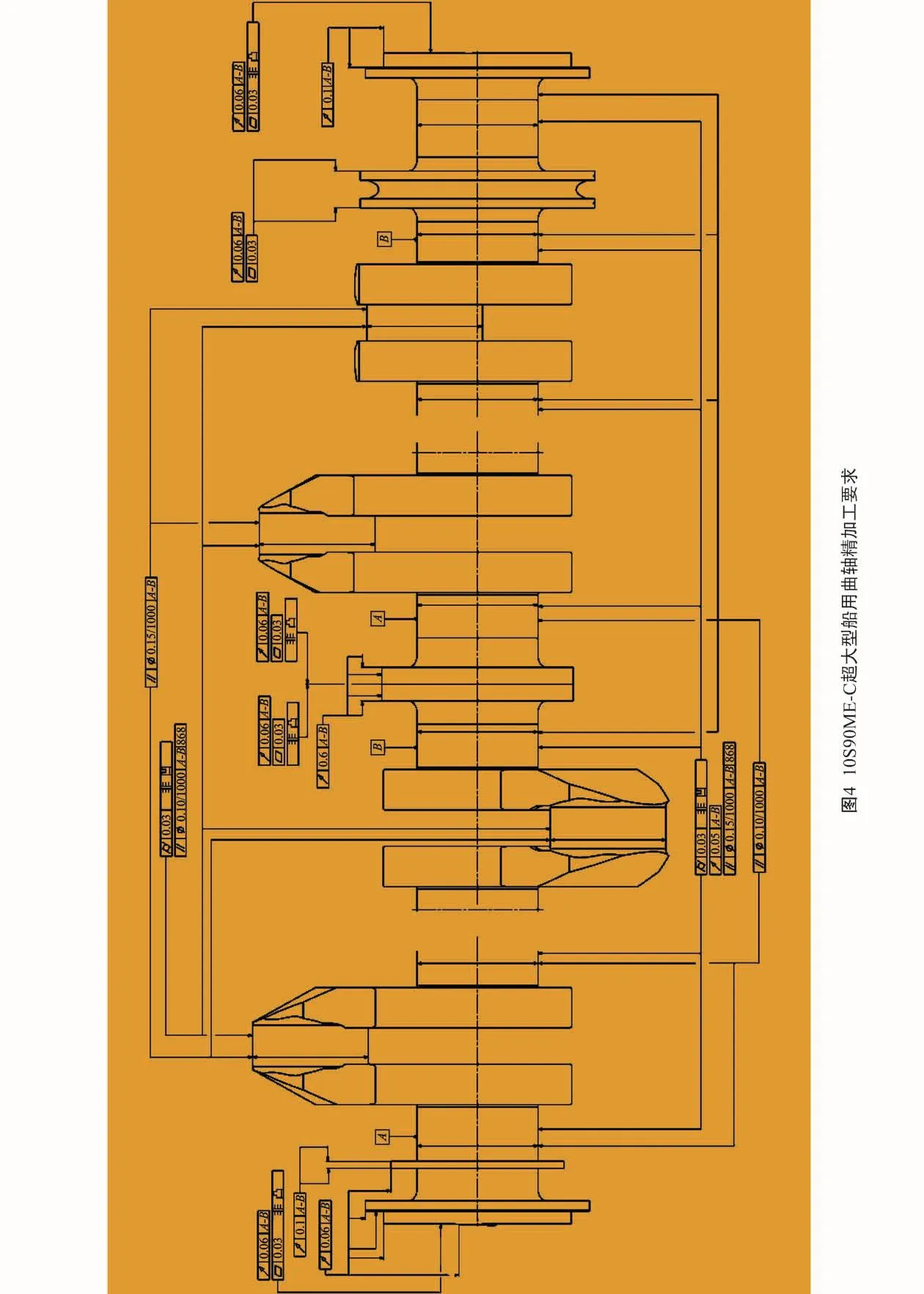

由于10S90 ME-C超大型船用曲轴中的两段曲轴质量分别为180 000 kg和200 000 kg,且主轴颈有六档,这使得每档主轴颈承受的质量远远超出普通曲轴。每档主轴颈所承受的质量较大,导致曲轴在加工过程中整根曲轴轴心的调整更加困难,同时也会在一定程度上放大曲轴偏重的影响。10S90 ME-C超大型船用曲轴精加工要求如图4所示。

由于10S90 ME-C超大型船用曲轴主轴颈和曲柄销外圆宽度分别为440 mm和380 mm,因此目前尚无相应的宽刃刀具能够满足加工要求,只能通过330 mm宽度刀具拼刀加工完成。10S90 ME-C超大型船用曲轴由于存在偏重现象,导致在加工过程中主轴颈外圆容易产生椭圆,所以要保证曲轴主轴颈和曲柄销外圆的表面粗糙度与平直度是精加工的难点。选择刀具时,对宽刃刀的刀刃材料和刀体结构有很严格的要求,不但要求刀刃在低转速的情况下能够顺利实现切削,而且必须保证曲轴表面粗糙度Ra达到图纸要求的0.4μm。宽刃刀刀体结构的设计也很重要,不但要求能够吸收一定的振动,而且要给刀具提供强有力的支撑。选用当今切削材料中最先进的超微粒硬质合金钢作为宽刃刀材料,其精加工主轴颈表面粗糙度Ra为0.4μm,符合曲轴精加工要求。

5 拼接技术

10S90 ME-C超大型船用曲轴在两段曲轴完成加工后,必须完成两轴拼接,整轴交付客户检验验收。这意味着不仅单段曲轴加工质量要求高,而且链轮、两件连接法兰三处孔的加工位置精度和尺寸精度同样要求很高。另外,孔的加工质量也将直接影响拼接后整轴的形位公差质量。

针对孔加工的位置精度和尺寸精度要求,前后共设计了三种加工方案。

方案一,钻模加工。分别将高精度钻模组装于输出端段曲轴法兰、链轮及自由端段曲轴法兰,使用高精度镗孔刀具分两次完成三件零件上法兰孔的加工。由于三处孔分两次加工,存在找正和加工误差,因此加大了组装难度和整轴轴线的找正难度。但方案一的优势在于简单直接,所需工装易于采购。

方案二,便携式镗孔机三零件组装加工。将三零件预先组装,待整轴调整完毕后,安装便携式镗孔机,一次性完成三零件上的孔加工。但是,由于曲轴空间仅700 mm,加工行程需440 mm,根据目前的设备信息,难以满足加工要求。若定制专用设备,则投资巨大。方案二的优势在于加工简单有效,能保证三处孔的位置精度和尺寸精度,且不影响整轴调整。

方案三,曲轴法兰孔与链轮孔分开加工。方案三由方案二演变而来。将输出端段曲轴法兰与自由端段曲轴法兰预连接,但不安装链轮,减小加工行程至330 mm,便携式镗孔机可以顺利安装加工。曲轴两法兰孔一次加工完成后,整轴交客户检验。分开曲轴,通过工装单独安装链轮和标准垫块,由镗床完成钻孔。由于链轮孔分开加工,与曲轴法兰孔存在找正和加工误差。另外,需要与客户沟通让其接受链轮置后检验,且不与整轴连接,仅安装于单段曲轴。方案三的优势在于保证两曲轴法兰孔对接精度,且不影响整轴调整。综合考虑加工的可靠性和性价比,建议方案二优先,方案三其次,方案一最末。

待三件零件的孔完成加工后,需要实现两段曲轴的拼接。针对两段曲轴拼接,有两套定位方案。

方案一,分段式铜销定位。设计定位铜销,仅处于零件连接位置,与孔过盈0.01 mm配合,通过液氮冷却组装。曲轴检验完毕后,使用千斤顶取出铜销,也可通过加工去除铜销。方案一操作复杂,但优势在于成本低。

方案二,液压螺栓定位。通过液压螺栓定位零件,操作简单,但需定制直径135 mm的液压螺栓。综合考虑组装效果和成本,建议方案一优先,方案二其次。

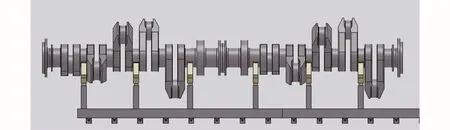

拼接完成后的10S90 ME-C超大型船用曲轴如图5所示。

图5 拼接完成后10S90 ME-C超大型船用曲轴

6 结束语

近年来,我国船舶工业在技术创新方面虽然取得了显著进步,但与国外造船业先进技术水平相比,仍然存在一定差距,尤其是以超大型船用曲轴为代表的船舶配套业,严重滞后于造船业发展,是我国船舶工业产业链长期存在的短板,一直影响着我国船舶工业整体国际竞争力和盈利水平的提升。因此,攻克超大型船用曲轴的关键制造技术,不但能够进一步推动上海船用曲轴有限公司的产品结构调整和转型升级,而且对于推动我国从造船大国向造船强国转变也具有十分重要的意义。