车载逆变器的设计与实现

2018-09-21范朋奎吴静

范朋奎,吴静

(辽宁工业大学电气工程学院,辽宁锦州,121001)

随着社会的发展和人们生活质量的提高,汽车逐渐变为人们出行最主要的交通工具,所以对车载逆变器需求和供电质量的要求也越来越高。因此开发一款高效、经济、实用的移动车载逆变器以方便人们的用电需求,有着重要的实际意义。本设计基于AT89C52单片机为控制芯片,采用高频直流升压和正弦波逆变方法设计了一款体积小、可靠性高的隔离式车载逆变器,此车载逆变器除了实现12V直流电逆变为220V/50Hz的逆变功能外还具有过压、欠压、过载、过热等保护功能。

1 系统设计方案

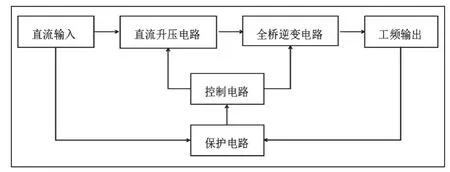

本设计的主电路分为前后两级,前级是由推挽电路构成的直流升压电路,后级为全桥逆变电路。前级直流升压电路通过把12V直流电逆变为高频的方波交流,然后通过高频变压器进行升压,经过整流和滤波之后稳定输出310V直流电。后级的全桥逆变电路以AT89C52单片机为控制芯片,运用SPWM控制技术将直流电逆变交流电,经过LC滤波之后输出稳定的220V/50Hz的正弦工频交流电。为了提高系统运行的安全可靠性,除了主电路和控制电路外还设计了输入过压、欠压保护和输出过载保护等保护电路。系统总体方案框图如图1所示。

图1 系统总体方案结构框图

2 硬件电路设计

2.1 直流升压电路设计

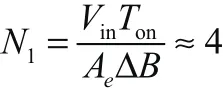

直流升压电路如图2所示,推挽电路采用两个开关管进行交替导通,把12V直流输入电压转变为方波脉冲加在变压器原边上,变压器变比为1∶26,通过二极管和LC滤波之后稳定的输出310V直流电压。考虑到变压器的散热和体积问题,在此推挽电路逆变的频率为50kHz。开关管承受的最大峰值电压为2Vin,流过开关管的电流越为15A,所以考虑到要留有一定的安全裕量开关管额定电压取50V,额定电流为30A。

高频变压器在电路中起着电气隔离和升压的作用,根据最大输出功率,确定窗口面积Ae为1.7672cm ,变压器磁芯选择R2KB1。利用法拉第定律来进行确定变压器初级绕组匝数为:

通过变压器变比可以得出变压器次级绕组匝数为104匝。通过计算可得变压器初级和次级绕组线径为1.8mm和1mm。

图2 直流升压电路

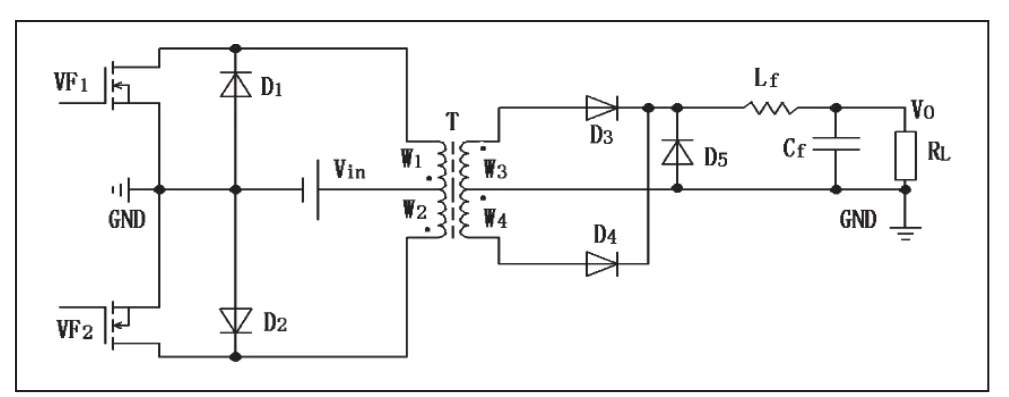

2.2 全桥逆变电路设计

逆变电路最常使用的为全桥逆变电路,全桥电路由四个开关管构成,互为对角的为一组,两组开关管交替导通,将直流电压转换为电压幅值为310V的方波交流电压加在变压器一次绕组W1上。电路中与开关管并联的二极管起到保护作用,通过改变开关管的导通时间就可以改变输出电压Vo。开关管承受的峰值电压均为Vin,考虑到开关管的选择要留有一定的裕量,所以选择开关管额定电压为400V。系统输出的额定电流为0.7A,最大电流为1A,在留有一定安全裕量的情况下,选择额定电流为4A。在SPWM调制之后的输出波形为50Hz的正弦波,为了输出稳定的正弦波需要加入后续滤波电路。纹波电压最大可以为∆vmax,通过计算得到滤波电容取82µ F,滤波电感的最小取值为25mH。电路如图3所示。

图3 全桥逆变电路

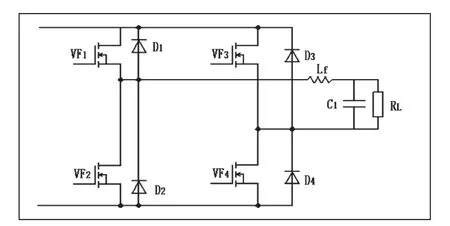

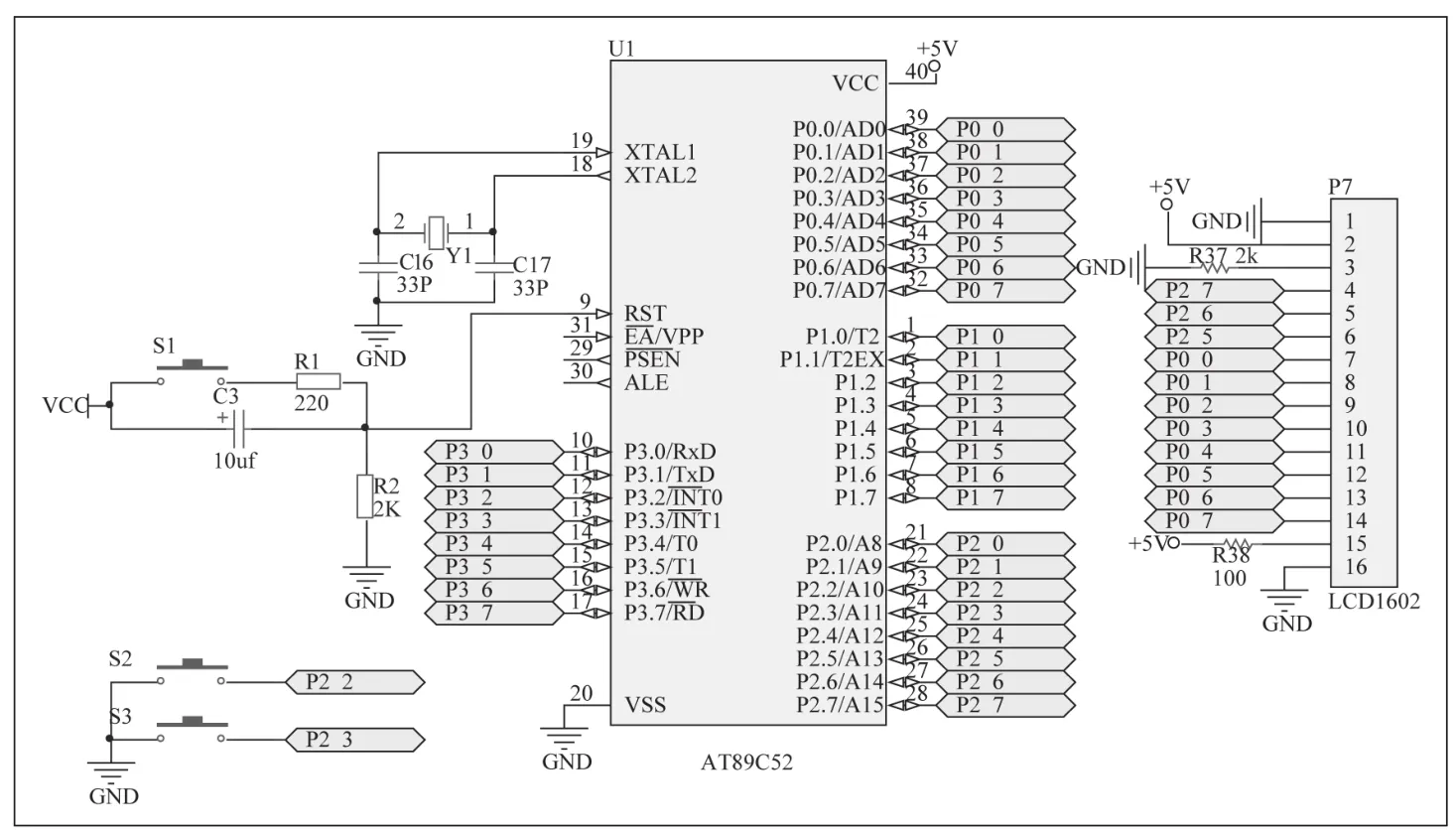

2.3 控制电路设计

控制电路部分包括单片机最小系统、按键电路、显示电路。AT89C52单片机的最小系统是使单片机正常运行的最小配置,由复位电路、时钟电路、CPU和电源电路组成。通过时钟电路提供的时钟脉冲作为运行频率来进行工作,复位电路可以把正常运行的程序从初始位置重新开始。本设计设置了三个按键,分别为工作开始键、工作暂停键、复位键。通过按键可以控制逆变使能的进行和停止,复位键可以使系统的工作进入初始状态。显示部分采用LCD1602作为系统的显示器件,该显示模块具有体积小、功耗低、显示内容丰富、超薄轻巧等优点,在袖珍式仪表和低功耗应用系统中得到广泛的应用。目前字符型液晶显示模块已经是单片机应用设计中最常用的信息显示器件。电路如图4所示。

图4 单片机控制电路

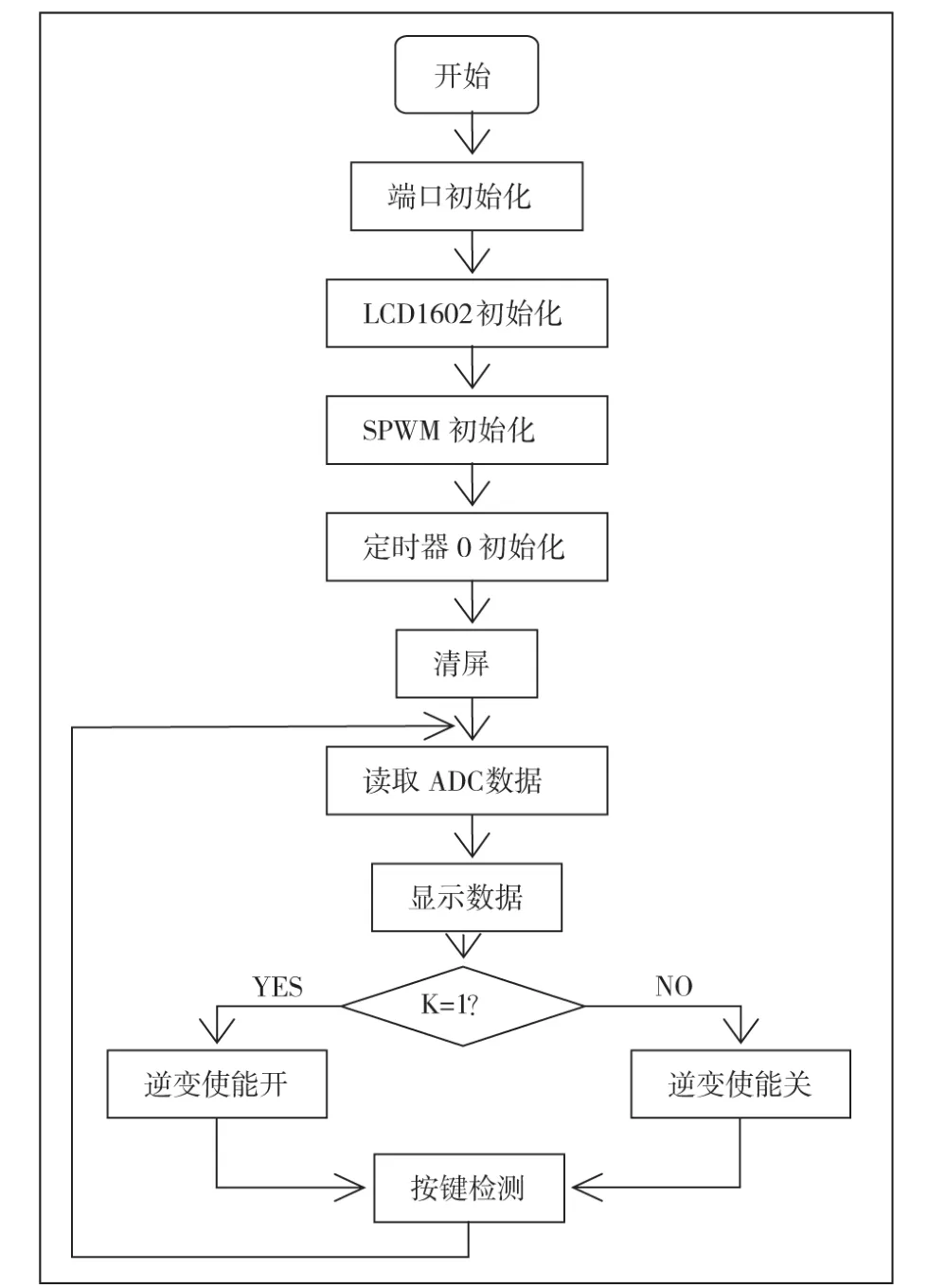

3 系统主程序设计

系统主程序流程图如图5所示。

图5 系统主程序流程图

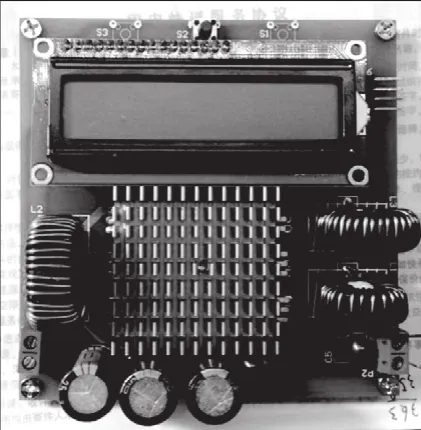

4 测试与焊接调试结果

对系统进行调试,主要是根据系统焊接之后的实际运行进行期间参数的微调和控制程序的一些优化和调整。通过系统调试可以使系统运行更加可靠、稳定。本文中的系统调整主要是对SPWM控制技术中一些程序跟延时的调整和保护电路功能的测试。

主要使用的测试仪器为示波器和万用表,对一些系统参数进行测量观察。

图6 系统实物图

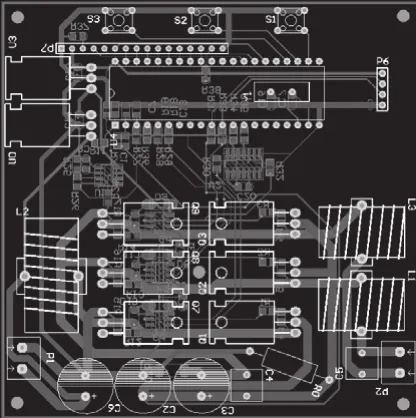

图7 系统PCB图

5 结论

车载逆变器的设计全面说明了逆变器的基本结构、控制原理以及系统硬件和软件的设计。本文所设计的基于51单片机的车载逆变器具有硬件结构简单、保护功能完善等特点。主要实现了如下功能:

(1)采用AT89C52作为控制核心,加强了对系统的控制;

(2)具有安全保护系统,实现了系统的过流保护、过载保护等功能;

(3)对系统主电路和控制电路进行了设计,提高系统运行的可靠性;

(4)系统软件采用模块化设计,为系统优化提供了便利的条件。

该系统还存在着一些不足,由于设计中功耗的原因,实物的输出功率可能达不到任务中的要求。另外由于时间和能力方面的限制,本文所设计的车载逆变器还有进一步改善的方法,使系统具有更好的灵活性和稳定性。