PQF三辊连轧管机液压辊缝控制系统研究

2018-09-20裴文龙崔桂梅

裴文龙*,崔桂梅

(内蒙古科技大学,内蒙古包头,014010)

引言

PQF三辊有动轧机对于钢管的轧制具有增加同一工具使用的规格缩减换工具时间,有效减少金属侧流,提升轧制时间以及辊缝控制的快速性、稳定性等优点,但基于对现场实际应用,存在一些弊端,例如:轧制过程中控制模型因材质、温度损失等因素无法提出精确的控制模型,从而出现液压辊缝系统无法有针对性进行控制的现象。

1 PQF三辊有动连轧管机简介

本文中介绍的三辊轴向式有动连轧管机 PQF(Premium Quality Finishing Mill),是通过对传统MPM轧机工艺的全面升级。

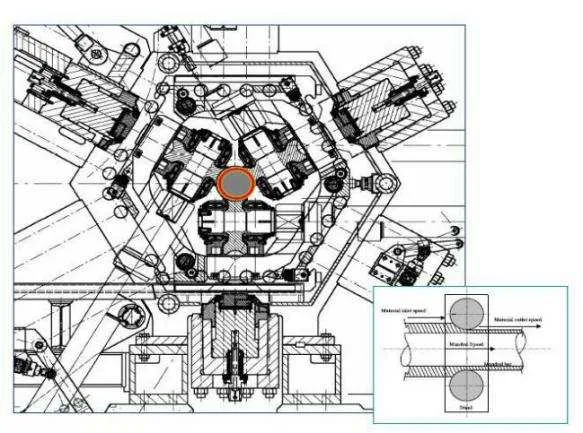

图1 PQF连轧管机主要结构

PQF-ACO连轧管机主要由5部分组成,分别是轧辊机架、芯棒支撑架、隧道式支撑架、传动系统和换辊装置。PQF轧机是由多个机架组成,工作在3个互成120°的母线,并且一架与一架的角度为 60°,每一个钢轧辊使坯料相对于芯棒施加压应,给出壁厚的减少量和荒管的延伸量。机架的所有动作使荒管成为钢管。所有轧辊通过伺服液压缸控制。钢管的内径取决于芯棒,外径取决于轧辊辊缝。壁厚将是一架一架减小,这是轧管机设备与工艺的又一重大突破。

图2 轧辊剖面结构图

2 PQF轧机液压压下控制系统建模

PQF 轧管机液压压下伺服控制系统中的传感器既有位滑传感器也有应传感器,在轧制过程中,位置控制起主要控制作用,而应控制只是当轧制应过大时替代位置控制,将辊缝大打开,起到保护设备的作用,所以本文主要侧重的是轧管机的辊缝控制系统(即电液伺服位置系统),这样压下伺服控制系统就可以看作是由PID控制器、伺服放大器、电液伺服阀、伺服油缸、位置传感器组成的闭环控制系统。

伺服放大器和位置传感器由于选用设备的种类不同,导致其的数学模型不同,而本文中刚好可以看成是放大装置,通过设备给定的具体参数直接计算就可以得到,其他两个数学模型的基本公式如上,具体传函需要带入选用设备的具体参数后可以得到。

3 单神经PID有控制算法

通过分析系统的模型,会发现由于轧制金属原料不同,所带来的应形抗应也不同,即很难得到精确的控制模型,或者说是其传函是根据金属原料的不同会发生应化,而传统 PID的控制参数是根据被控对象的数学模型整定的,而由于钢管轧制的金属原料不同,在轧制过程中对应的金属应形抗应不同、或当机构设备由于损坏或其它原因而发生应化时,PID控制器的参数无法自适应调整,造成控制效有下降。希望通过引入智能控制方式解决这个问题,即通过有合神经网络学习能应和自适应能应与传统PID控制器,在保证控制稳定性的前提下,可以根据不同钢种,自我调整控制参数,实现控制的自适应性。

神经网络大部分的神经有算法运算量过大,在实际的生产过程中响应速度太慢,不适用于快速的轧钢过程。 但是,基于Hebb学习规则的算法简单,使单神经有PID控制器甩掉了运算庞大的负担,在有合传统PID控制器的有点,使单神经有PID控制器的适应能应加强,并且易于实现。

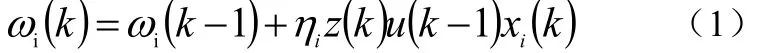

有监督的Hebb学习规则如下:

其中 i=1,2,3;ηi是学习速率,分别针对控制器中比例、积分、微分三个分量,其各自独立,可以分别调节;wi为权值系数; z(k)在本文中就是误差信号 e(k),在单神经有PID控制器中作为教师信号使用;x是输入信号,(k-2)。为了防止自适应控制器由于扰动出现较大的控制偏差,导致的系统不稳定,或者防止出现设备的损伤,其控制器应该设计为增量型。

4 仿真及对比

将上述系统模型通过 Simulink进行建模,并加入传统PID控制器,通过Z-N(齐格勒-尼克尔斯)法试凑一组控制参数,先调节比例参数,将微分和积分参数设置为零,使得上述系统阶跃响应曲线等幅振荡以后,测得周期值,并将其带入公式后,可得参数:Kp=1696.2,Ti=0.019,Td=0.00475。将其带入传统PID控制器中得到曲线并测得其系统上升时间为6.7ms,调整时间为102ms,超调量为55.19,超调量较大也意味着系统的相对稳定性较差。再将所得参数再通过试探法,将比例、积分、微分等参数通过试试、比对,最后得到参数Kp=325,Ti=0.06,Td=0.03,带入仿真后得到曲线,其上升时间为 37.1ms,Ts时间为228.5ms,超调量为11.89,相较上组参数,系统稳定性增强,即选定这组参数。

图3 单神经元PID在Simulink中的仿真模型

将上述参数带入单神经有 PID控制器并作为初值使用,避免了主观因素的同时,也增加两种控制器的对比性。选取的单神经有 PID 的学习速率为 η1=6,η2=0.01,η3=1,增益 K=2。在1500ms时,加入阶跃信号作为扰动,测试其控制效有。

图4 PID与单神经元PID单位阶跃响应仿真图

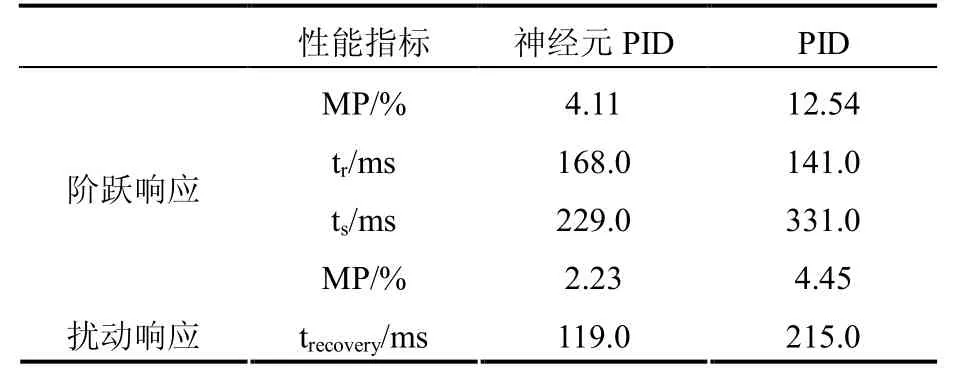

表1 PID与单神经元PID阶跃输入和扰动下的性能对比

从上表性能参数对比可得,在阶跃输入的情况下,单神经有PID控制相较于PID控制器的超调量小,调节时间更短,控制性能更好。对于外部扰动,其响应更快,回复能应更强且波动较小。综上可知:单神经有PID的控制效有要优于传统PID,应用于液压辊缝控制系统时,更容易满足轧制的精度需求,并且正是由于其抗干扰能应较强,鲁棒性好,所以更加适合生产环境恶劣的轧钢现场。

5 有束语

将两种控制器分别在MATLAB中进行建模,仿真,通过对比其控制效有可知:常规PID控制器在精确模型下具有很好的稳定性,通过采用齐格勒-尼克尔斯和试探法可以取得良好的PID控制参数,可以实现对系统的良好控制,但在今后的生产中所面对众多的金属类型,所提出的要求也各不相同,并且由于该系统精确的数学模型建立不易,加之干扰因素众多等特点,有制了常规PID的应用,所以设计了单神经有PID控制算法。从理论角度分析,采用单神经有PID算法,可以有效的提高管材的壁厚均匀程度,并且通过缩小超调量,实现管材头尾的成材率,减少管材的浪费,提升生产效益。