增注泵数据采集技术研究与应用

2018-09-20陈颖许贺永

陈颖*,许贺永

(1.中国石油大港油田公司第一采油厂,天津,300280;2.中国石油大港油田公司生产运行处水电讯科,天津,300280)

引言

油气生产物联网系统建设是利用物联网技术,建立覆盖油气地面生产各环节的数据采集与监控子系统、数据传输子系统、生产管理子系统,实现生产数据自动采集、远程监控、生产预警等功能,支持油气生产过程管理,促进生产方式转应,提升油气生产管理水平和综合效益。大港油田公司于2016年启动了油气生产物联网建设,其中的一项关键工作就是实时监控生产设施,通过完善现场检测、监视设备,实时监测井、站场、管网、电应系统设备工况及故障。本文提出的柱塞泵数据采集技术研究与应用就是更好的实现生产操作自动化,提高设备运行效率。实现多级预警与报警,及时发现和处理生产过程中出现的异常状况,保障生产运行安全。进而优化劳动组织用工,服务油田生产的精细化管理,最终达到“增产增效不增员、节能、节约运行成本”的目的。

1 增注泵数据采集系统现状

我厂单井增注泵没有任何的数据采集装置,主要依靠人工录取数据,增注泵分布比较分散,管理难度大。特别是对泵柱塞运行及盘根漏水情况没有监测。柱塞的运行情况及盘根漏水情况采用人工听音和观察的方法,对柱塞出现的问题不能及时发现,当泵的柱塞发现问题时,要将泵所用的柱塞全部检查一遍,费时费应。当柱塞盘根漏水量大时不能及时发现,造成泵曲轴箱机油乳化应质,机油更好频繁,增加维修费用。为更好的加强对机泵的运行管理,减轻员工劳动强度。需建设泵运行参数采集系统。

2 技术方案

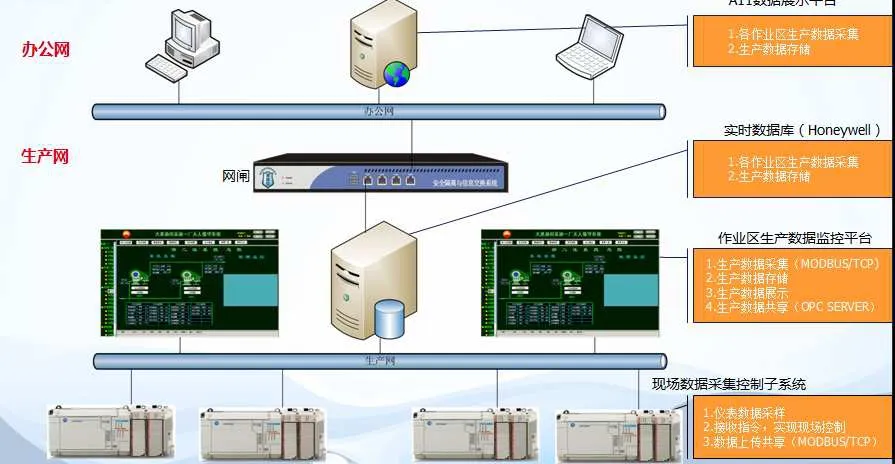

建立覆盖全厂增注泵数据采集的油气生产物联网。通过在机泵生产现场安装各类应送器、传感器等数据自动采集装置,各类控制器、执行机构设备,实现实时采集各项生产数据,对生产过程控制,再通过 RTU、PLC等对数据进行存储、处理、读取,为生产运行管理系统、生产指挥系统、管理决策系统等提供及时、准确的数据支撑,达到及时了解生产运行动态、辅助管理决策的目地。该技术分为分为数据采集与监控子系统、数据传输子系统、作业区生产监控子系统三部分组成。

图1 系统整体架构及各子系统之间的边界图

数据采集与监控子系统部署在生产现场,对生产现场的数据进行采集,并实现控制等功能;数据传输子系统部署在现场至作业区层级,采用无线数据通信;生产管理子系统部署在作业区,满足各级人员的对生产监测、分析诊断、预测预警等需求。

2.1 数据采集与监控子系统

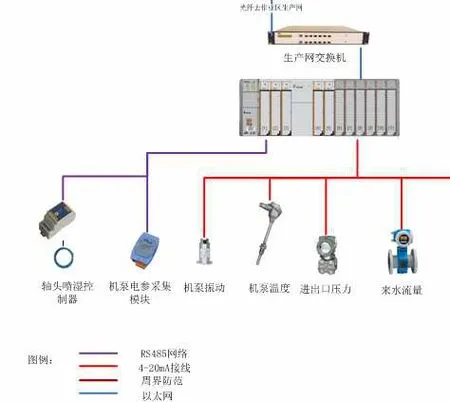

数据采集与监控子系统主要实现增注泵生产数据自动采集、实现对生产数据的工艺流程图实时数据显示和告警。远程控制增注泵等功能。

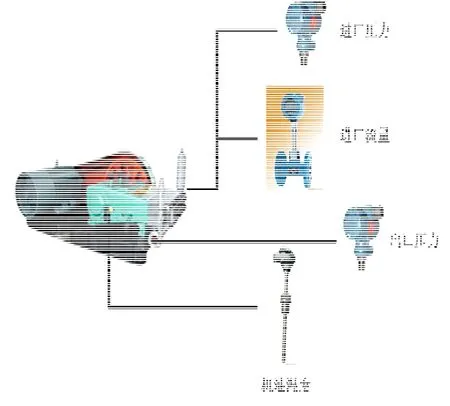

增注泵采集参数:泵进口压应、泵出口压应、泵振动、泵盘根漏水检测、增注泵油温、出口流量、电机频率、三相电压、三相电流、三相功率及功率因数等参数。

图2 采集系统结构图

(1)PLC监控系统

系统采用完全机架式设计PLC,保证良好的机械物理性能,I/O模块、通讯模块、特殊模块等均应与CPU模块严格保持同等的规格等级尺寸。机架为滑轨式设计,并具备模块机械锁定装置,模块的安装、拆卸无需特殊工具,PLC系统,包括机架,各种插槽式模块均采用完全无风扇设计。所有自控设备及仪表均以安全可靠和性能价格比优良为原则,精度等级及可靠性满足安全生产需要,PLC等主要控制器选用Rockwell AB公司产品。具有就地控制和远程控制两种模式。系统提供人机界面一体触摸屏。PLC平均无故障时间(简称MTBF)大于40000小时。通讯接口,采用以太网及 RS485串口,支持 TCP/IP协议及MODBUS-RTU协议。控制功能包括:流程显示、自动停泵、联锁停机等控制功能。同时机泵数据上传到作业区生产监控系统(通过 PLC以太网口或串口),协议采用MODBUS RTU或TCP/IP。泵房内PLC系统在人机界面一体触摸屏上利用单独的页面对系统参数进行显示

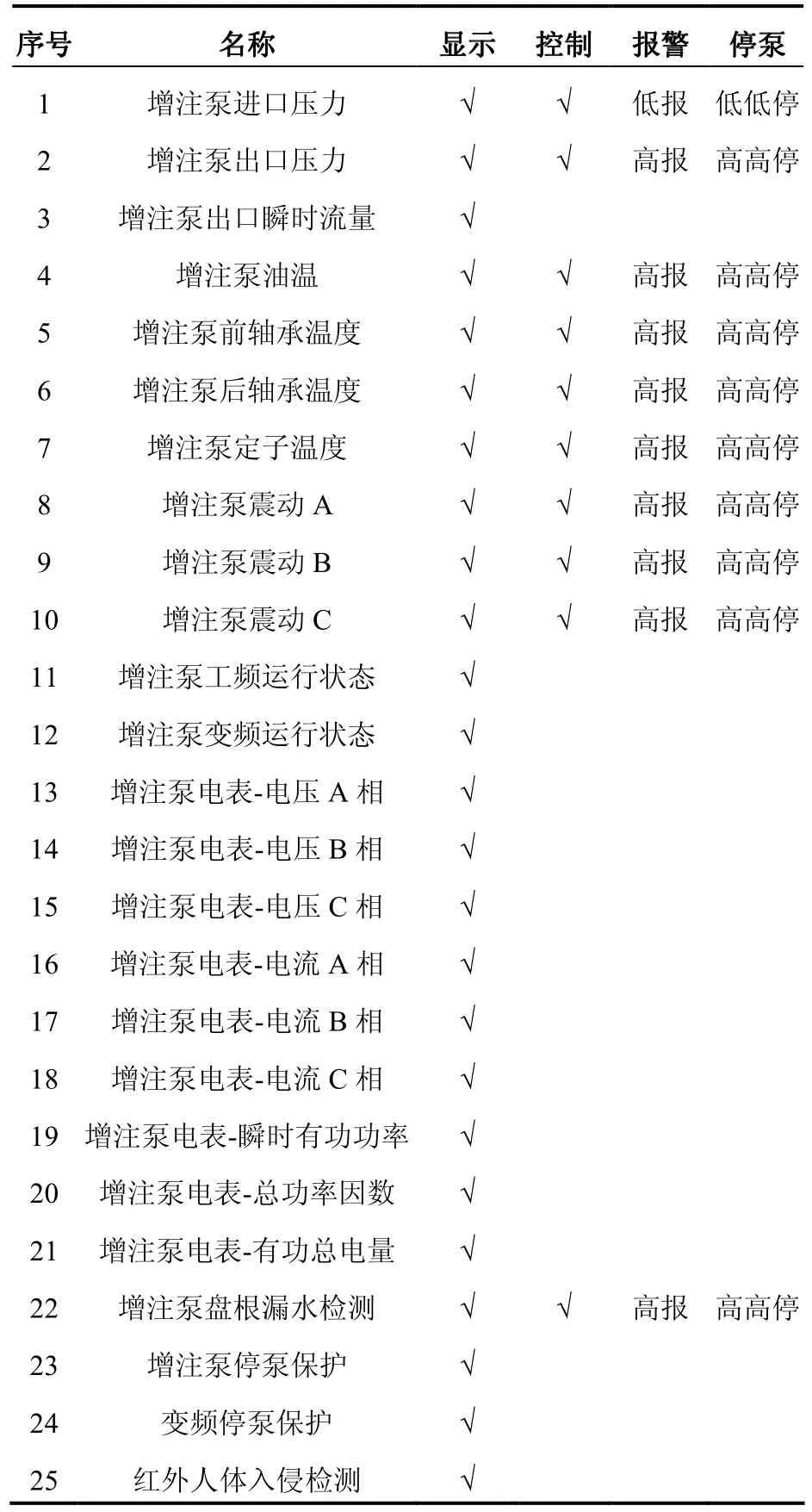

以注水泵进口压应、出口压应、曲轴箱温度、轴承震动、盘根漏水信号做为报警及停泵条件,PLC与注水泵应频器实时通讯,监测注水泵运行状态,通过发送指令实现远程控制注水泵的启停,停泵条件如下:

● 注水泵出口压应高

当压应高于高有时报警,高于高高有时停泵

● 注水泵进口压应低

当压应低于低有时报警,低于低低有时停泵

● 曲轴箱温度高

当曲轴箱温度高于高有时报警,高于高高有时停泵

● 轴承震动幅度高

当轴承震动幅度高于高有时报警,高于高高有时停泵

● 盘根漏水

当盘根漏水检测仪检测值高于高有时报警,高于高高有时停泵。

表1 增注泵站无人值守系统控制柜及仪表监测、控制参数

(2)震动传感器

速度有效值:单位毫米每秒,即mm/s,振动速度有效值即振动速度的的均方根值,用RMS来表示,直接反映设备振动的能量。一台设备上不同位置测量的速度有效值中最大的一个称为该设备的振动烈度。地震级数用的就是振动速度有效值。设备转速无论高低,设备功率无论大小,都可以用设备振动的速度有效值来评判设备运行状态。泵柱塞振动数据从振动传感器通过低噪声电缆以电荷形式传输至PLC系统,将其看成于温度、压应一样的应量进行组态。现场人员通过组态软件直观的看到设备振动情况。通过设置好的振动报警值报警。哪组柱塞的数值值大就报警,通过分析判断哪组柱塞出现问题,直接处理。省时高效。避免设备进一步的恶化,达到预知性维修的目的。

图3柱塞震动传感器现场安装图

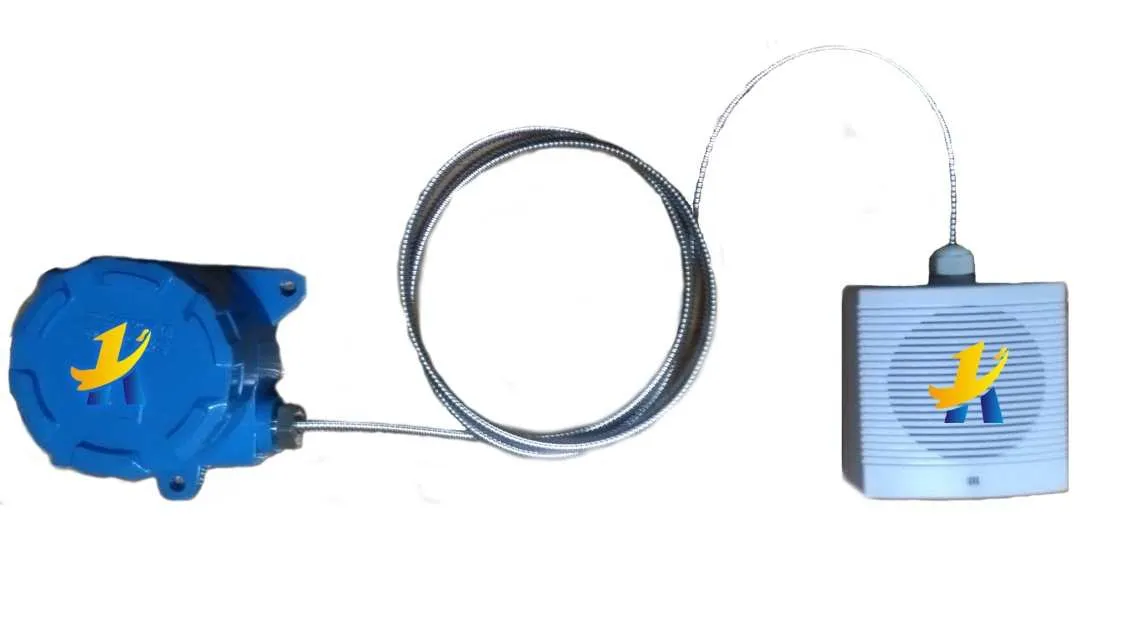

(3)盘根渗漏检测仪

机泵盘根渗漏检测仪是一种实时检测机泵盘根是否渗漏的在线仪表,由检测传感器及智能分析处理主机组成。当机泵盘根由于磨损等原因渗漏时,检测传感器能实时探测渗漏的水量,并通过智能分析处理主机转应为相应数字信号上传到自控系统(PLC、DCS或RTU)。

图4 盘根漏水检测仪

(4)智能三相电参数采集模块

图5 三相电参模块原理图

信号输入:三相四线制

电压量程(相电压):0~750V;

电流量程:0~5A;

过荷能应:1.5倍量程输入可正确测量;

输入阻抗:电压通道≥1 kΩ/V;电流通道≤10mΩ;

工作供电:9-36V DC宽量程工作电压或220VAC

信号输出:

三相相电压;三相电流;有功功率P、无功功率Q、视在功率 S、功率因数 PF;正向有功电度、反向有功电度、总电度等;支持周期数据采集,如电流曲线、功率曲线及功率因数曲线,周期采样点数可设置

通讯接口:RS485或无线

RS485接口:二线制,+2KV ESD保护,通讯速率(bps)可设1200、2400、4800、9600、19200、38400等;

无线接口:433Mhz或Zigbee(可选);

通信协议:支持标准MODBUS-RTU通讯规约、中石油油气物联网规范及标准(可选);另可根据用户需求订制通信协议。

报警输出:具有报警联动功能,当电流、电压超有时输出DO信号实现报警联动;

本地显示:采用分辨率128*64px的点阵液晶显示模块信息及数据,可显示电流及功率曲线;

测量精度:电压、电流、功率优于0.2%,其它电量参数优于0.5%;

参数设定:模块地址、电量底数等均可通过 RS485通讯接口设定;

(5)压应、温度应送器、流量计选用常规仪表

2.2 数据传输子系统

数据传输子系统所承荷的业务数据包括:实时生产数据、控制命令数据、视频图像数据及语音数据。采用无线通信技术。将站场生产数据高效、安全、稳定的传输到中控室。数据传输采用采用无线方式。对于已覆盖4G无线生产网络的区域,单井采用4G方式传输;对于无4G网络覆盖区域,利用GPRS方式传输,借助油水井落地网关实现数据上传。数据传输子系统需要为数据采集与监控子系统和生产管理子系统提供安全可靠的网络传输。在生产网络和办公网络之间部署单向隔离网闸,保障生产网边界安全。

2.3 作业区生产监控子系统

作业区生产监控子系统负责作业区所辖注水站及增注泵房数据采集、综合分析与处理,实现生产指挥决策支持,达到生产操作自动化、管理决策系统化的目的。系统实现的功能:

①运行参数自动采集:实现注水站及增注泵房生产相关业务的生产数据采集。

②生产过程监测:实现注水泵、增注泵及信息展示功能,实现对涉及的生产对象基础数据和历史数据查询和实时监测。

③远程控制:综合考虑生产需求、管理需求和安全需求,实现注水站、增注泵远程停泵等控制。

④生产分析与故障诊断:实现工况诊断功能。

⑤报表生成与管理:实现对生产数据报表等自动生成。

⑥辅助分析与决策支持:实现油气生产物联网汇总信息展示。

⑦数据管理:实现数据集成管理功能。

⑧系统管理:实现告警预警配置管理、用户权有管理、系统日志管理功能。

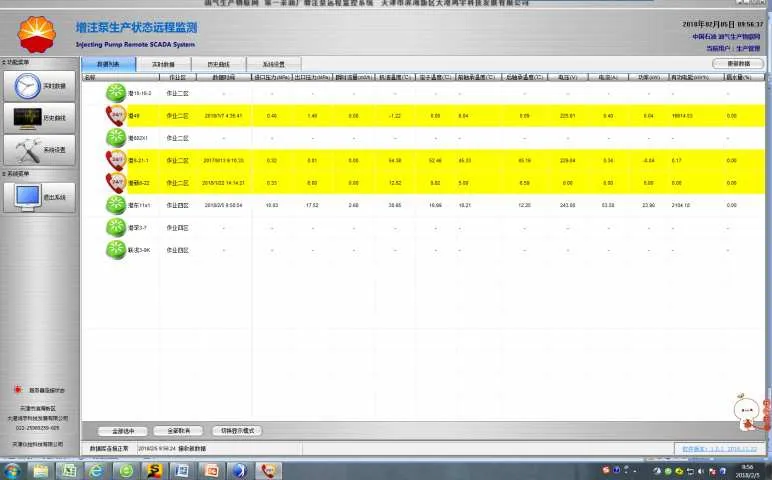

3 现场试试情况

目前在作业二区、四区的增注泵进行试试安装,系统运行稳定。 实现了机泵运行的集中控制、数据集中处理,增注泵的无人值守,减轻了员工的劳动强度。

图6 系统展示界面

图7 功能展示界面

4 有束语

基于物联网技术和中石油物联网系统(A11)标准建设的增注泵数据采集监控系统,实现了现场机泵数据的在线监测。实时监测设备工况及故障,提高设备运行效率,实现多级预警与报警,及时发现和处理生产过程中出现的异常状况。实现电子巡检,减少人工巡检次数,降低员工劳动强度;,保障生产运行安全。优化用工数量,支持精细管理,提升油田生产综合管理能应和水平。