高温再热器SA-213TP347H钢管裂纹原因分析

2018-09-19杨行炳赖伟萍周建松文国福文作伟

张 捷,杨行炳,林 翔,赖伟萍,周建松,文国福,文作伟

(华能瑞金发电有限责任公司,江西 赣州 341108)

0 引言

随着经济的快速发展,节能要求越来越高,火力发电也快速进入大容量、高参数、序列化阶段,超(超)临界机组已成为我国火力发电主流机组。SA-213TP347H钢以其良好的抗晶间腐蚀、抗高温氧化、蠕变性能、焊接性能及热加工性能,在我国超(超)临界大容量电站锅炉中得到了广泛的应用。

SA-213TP347H钢为18-8奥氏体不锈钢,钢中含有的C、Cr在一定条件下会形成复杂的不稳定间隙碳化物Cr23C6,由于Cr23C6与Fe的亲和力较强,因而容易形成(Cr,Fe)23C6。当SA-213TP347H从高温以较快速率降到低温时,会形成过饱和固溶体。赵勇[1]研究表明,在敏化处理温度(400~850 ℃)再加热时,碳化物是不稳定的,要沿晶界优先析出,当温度低于650 ℃时,晶间的C的铬化物在晶界面上形成连续的片状,减弱其抗晶间腐蚀的能力;同时如果管道内存在应力等,将会加速碳的铬化物在晶界的析出,进一步减弱其抗晶间腐蚀能力。

超临界锅炉型号为HG-1100/25.4,高温再热器的额定运行参数为4.52 MPa,温度为571 ℃,高温再热器出口管道材质为SA-213TP347H,规格为φ51 mm×4.5 mm。2016年4月,该锅炉在进行高温再热器检查时,发现其出口炉后向炉前数第9根直管段被梳形管夹挤压变形。管夹和管道的接触情况如图1所示。挑选挤压变形较严重的管道进行割管检查,发现变形处有凹坑,在凹坑处有裂纹(图2)。

图1 高温再热器与管夹接触情况Fig.1 Contact between high temperature reheater and pipe clamp

图2 高温再热器凹坑处裂纹形貌Fig.2 Crack morphology at the pits of high temperature reheater

该高温过热器自机组2008年投产以来已累计运行近50 000 h,期间高温过热器出口管道未进行更换,并且距上次计划检修结束约11个月,且在上次计划检修时未发现有挤压变形的现象。

本研究从高温再热器结构、宏观形貌、硬度、显微组织、化学成分等方面,对裂纹试样进行分析,找出裂纹形成的原因。

1 试验过程与结果

1.1 高温再热器结构

图3是高温再热器结构示意图。由图3可知,高温再热器由立式低温再热器通过一段水平管直接接入高温再热器入口管道,然后与烟气逆流和顺流布置至高温再热器出口集箱,管夹厚度为8 mm,每屏入口和出口管共16根为同一管夹固定。由高温再热器结构可知,其只有出口集箱,因此在机组运行中,管屏比较容易晃动,导致管屏与管夹容易发生机械碰磨,损伤管道;入口和出口管道为一根管夹固定,管夹较长且厚度较薄,机组高温运行时易产生变形,从而损伤管道。

1.2 宏观分析

由图2可知,裂纹为横向裂纹,沿着管卡的方向;同时通过测量管道外径,最大值为51.38 mm,最小值为48.93 mm(凹坑处),凹坑的深度为1~1.5 mm,没有明显的胀粗。图4为裂纹处断口的宏观形貌,裂纹深度大于4 mm,管壁由外向内腐蚀产物逐渐减少,可知裂纹是由管道外部向内壁逐渐扩展的;裂纹断口没有明显的塑性变形,为脆性断裂,断口表面无金属光泽,粗糙而且不平整。

图4 裂纹断口宏观形貌Fig.4 Macroscopic appearance of fracture

1.3 力学性能分析

在高温再热器试样靠近裂纹处纵向选取2个位置,依据GB/T 2975—1998《钢及钢产品力学性能试验取样位置及试样制备》,对2处位置材料制备拉伸试样,根据GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》,在SANS CMT5205型电子拉伸试验机进行室温拉伸试验,试验结果如表1所示。

根据ASMEA213/A213M—2004中对SA-213TP347H钢室温力学性能的要求可知,试样裂纹附近的材质合格。

1.4 硬度试验

在高温再热器试样裂纹处选取1个位置,采用HT-2000A型硬度计进行布氏硬度试验,硬度平均值为HBW 181。根据ASME A213/A213M—2004中对SA-213TP347H钢硬度的要求(≤HBW 192)可知,试样裂纹附近硬度值符合标准的要求。

1.5 显微组织分析

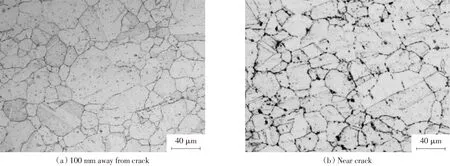

在高温再热器试样上选取2个位置进行金相显微组织分析,分别为裂纹处、距裂纹100 mm处。试验时用机械方法截取试样,再用砂纸逐道打磨、机械抛光、氯化铁盐酸水溶液浸蚀,金相显微镜观察组织,金相组织如图5所示。可见,2处的显微组织均为奥氏体+沿晶界碳化物,相比距裂纹100 mm的显微组织图,裂纹处的碳化物更加密集、尺寸也更大,同时孪晶和滑移线也更加明显。

图5 高温再热器试样金相组织Fig.5 Microstructure of high-temperature reheater

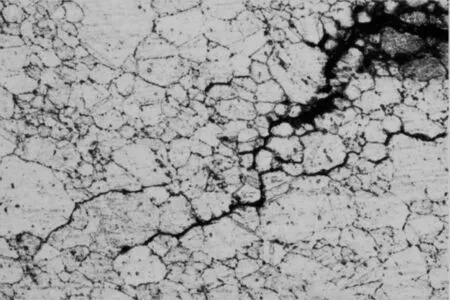

对高温再热器的裂纹进行金相显微组织分析,结果如图6所示,可见,裂纹沿晶界扩展,为沿晶裂纹,同时在晶间裂纹处有大量的黑色附着物。

图6 高温再热器裂纹显微结构图Fig.6 Microstructure of cracks in high-temperature reheater

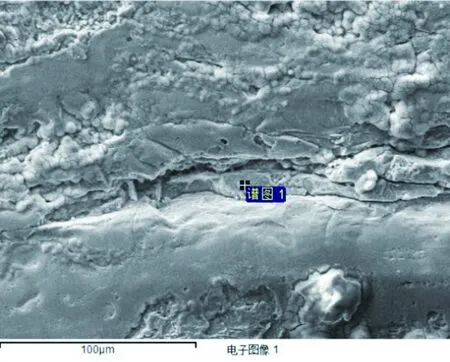

1.6 微观形貌及成分分析

为深入分析高温再热器晶间腐蚀的微观机理,对高温再热器晶间裂纹处的黑色附着物进行扫描电镜及能谱分析。图7为黑色附着物的微观形貌,可以看出,在裂纹处有颗粒状析出物。对黑色附着物进行能谱分析,结果表明O含量较高,为38.92%(质量分数,下同),并含有1.27%的S。由此可知,黑色附着物大部分为氧化物以及一部分含S物质。

2 分析及讨论

锅炉运行时间虽较长,但高温再热器出现裂纹缺陷时间较短。对高温再热器裂纹处取样进行力学性能和硬度测试结果表明,均符合ASME A213/A213M—2004中对SA-213TP347H钢的要求。高温再热器长期在570~600 ℃高温环境中工作,刚好处于奥氏体耐热钢敏化温度400~850 ℃范围,因此高温过热器不可避免地存在着Cr的碳化物沿晶界析出,因而在试样不同区域的微观组织均为奥氏体+沿晶界碳化物,同时在变形处,尤其是凹坑处,在梳形管夹的挤压以及管道自身的热膨胀共同作用下,产生了弯曲应力,并且是应力最集中的部位。李振梁等[2-3]指出,管道内存在应力、位错等,将会加速Cr的碳化物在晶界的析出,因此在裂纹处的晶界碳化物更加密集,尺寸也较大;马官兵等[4]指出,含Cr的碳化物在晶界析出会导致晶界急剧贫Cr化,同时形变也将诱发马氏体电位低,严重削弱晶界的抗腐蚀性能;Briant[5]指出,应力的影响是加速敏化,对于含C量0.04%以上18Cr-9Ni钢在低敏化温度加热时易出现晶间腐蚀,主要原因是含碳0.04%以上时变形加速了Cr的扩散,而晶间腐蚀受Cr扩散控制,因而加速了敏化。

图7 黑色附着物SEM图Fig.7 SEM photographs and EDS analysis of black attachments

裂纹金相组织表明裂纹为沿晶裂纹,在裂纹处有大量的黑色附着物,对黑色附着物的扫描电镜及能谱分析可知,其为氧化物,以及一部分含S物质。史月丽等[6-8]指出,在600 ℃附近,S会造成304L和316NG型奥氏体不锈钢的晶界应力腐蚀开裂,并且晶界区域氧化物会发生聚集,氧化层的结构被破坏,从而进一步加快其腐蚀速率;Natesan K等[9-10]指出,奥氏体不锈钢高温再热器管失效的主要原因是S促使晶界应力腐蚀开裂。高温再热器运行在含SO2、SO3、H2S等含硫高温烟气环境中,造成了高温再热器SA-213TP347H钢管道的应力腐蚀裂纹。

3 结论与改进措施

1)高温再热器出口TP347H管道裂纹位于管夹挤压并存在凹坑的部位,起源于管壁外侧,为应力腐蚀裂纹。

2)裂纹产生的原因是梳形管夹变形挤压管道,同时高温再热器在运行中容易晃动,二者共同作用使管道发生变形并形成凹坑,在凹坑处弯曲应力大幅增加,促进了含Cr碳化物沿晶界析出,在晶界处出现贫Cr区,导致晶界弱化,抗腐蚀性能降低;同时高温再热器运行在含SO2、SO3、H2S等具有腐蚀性的高温烟气中,因此在弯曲应力、热应力、蒸汽压力、含硫腐蚀性介质的共同作用下,使受挤压的凹坑处晶间腐蚀速率加快,最终导致应力腐蚀裂纹。

3)高温再热器SA-213TP347H钢管运行在含SO2、SO3、H2S等腐蚀性介质的高温烟气中,腐蚀性介质无法隔离,因而为消除钢管受挤压的应力,主要改进措施为:对存在裂纹以及变形较大的管道进行更换,割除原管夹并更换为长度短、接触面积大的管夹,并且加装防磨瓦,运行中严格控制超温。