采煤机螺旋滚筒故障分析及优化

2018-09-18张复旺

张复旺

(汾西集团高阳煤矿, 山西 孝义 032300)

引言

采煤机螺旋滚筒的安全运行是井下采煤作业正常生产的重要保障,由于采煤机工作环境比较恶劣,影响因素较多,采煤过程中岩石及落煤的破坏,使得采煤机上的滚筒往往是最易发生故障的部件,滚筒如果发生故障,综采的装煤和落煤就无法继续正常进行,需要尽快安排维修人员进行抢修。滚筒失效,需要从井下升到地面进行维修,完成之后还得运回井下,极大地耽误了正常生产的时间,增加了维修成本和经济支出。所以对采煤机滚筒进行全面的故障分析和改进具有重要意义。

1 滚筒故障位置及原因分析

通过对以往采煤机滚筒故障的统计分析,不难发现发生故障的主要位置是尾部叶片和齿座,所以需要对这两个部件位置进行重点分析。

1.1 齿座失效

齿座失效主要分为两方面,一方面是内孔的磨损,另一方面是齿座外围的磨损,尤其是紧接端盘的齿座最易发生磨损失效。一旦齿座发生磨损故障,截齿就无法安装在齿座上,滚筒也就无法正常作业。造成内孔磨损的主要原因是截齿所受的载荷力超过了安全载荷,载荷越大,摩擦力也就越大,磨损程度也就变得严重;齿座外壁的磨损故障主要是齿座经常与煤壁发生作用,煤壁比较坚硬,就会造成齿座外壁磨损[1]。

对于最易发生磨损的应靠近端盘齿座,主要是因为滚筒端盘一直被煤岩包裹着,所以此处的端盘截齿受到的煤壁作用力更大,齿座内孔发生磨损失效的概率也就较大;而且端盘角度截齿如果出现严重磨损且未采取措施,就会引起齿座外壁与煤壁发生磨损,使得外壁出现磨损故障。

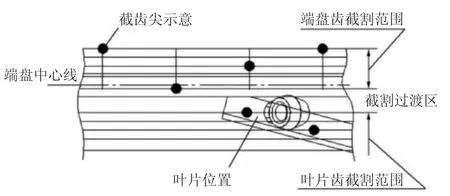

如图1所示,滚筒端盘成棱台形结构,叶片与端盘结合处会出现两种截齿无法有效截割的盲区。当滚筒上的截齿截割的是坚硬煤层时,截割面就会不平整出现截割棱条,受到的煤壁反作用力就会增大,截齿内孔磨损加重;截齿经过棱条时,棱条和齿座的摩擦也会加大,从而加剧了外壁的磨损[2]。

图1 端盘与叶片的截割过渡区

1.2 底端齿座与叶片故障

滚筒在采煤与装煤的过程中,磨损程度最大的就是底端齿座和尾部叶片,阻碍了滚筒的正常工作;底端齿座磨损将会降低对煤块的截割直径,使得叶片磨损故障隐患大幅增加。

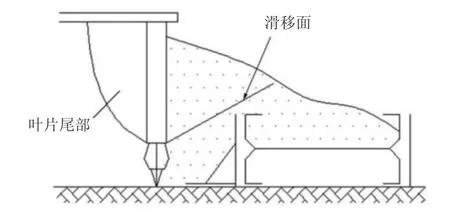

磨损必然是由较大的作用力造成的,尾部叶片的作用力主要是滚筒在割煤和装煤过程中所产生的摩擦力。装煤时,煤被滚筒周边叶片通过旋转助推装入滚筒中间空槽内,此时叶片与煤岩壁的摩擦力最为突出,造成了叶片较大磨损[3]。所有叶片都会受到磨损,底端磨损严重是由于底端叶片受到煤壁阻力较大,煤块被槽壁阻挡,所以对底端叶片的反作用力也更大,三者之间力的关系如图2所示。

图2 碎煤与叶片的相互作用关系

对尾部叶片进行受力分析,当滚筒截割煤块为粒径较小的散煤时,利用“散体力学”来分析作用力。底端叶片向前旋转时,中间空槽的相对间隙会越来越小,煤体与空槽之间产生相对滑移。底端叶片受力如式(1)所示:

式中:ξ是煤岩系数根据煤岩性质而定,通常小于1;l是煤的累积长度;ρ为密度;h是平均厚度。分析力的表达式可知高度和密度是影响作用力的两个重要因素,当截割岩石时,岩石密度一般比煤体密度更大,使得叶片磨损加剧;当煤的堆积长度累积时,作用力也会变大。有时遇到高夹矸率煤层时,截割不理想,就会使得破碎不完全,留下小块矸石夹杂在煤体中。这些块状岩石会被截齿尖夹在中间松散、破碎,降低岩石与岩片之间的摩擦力,保护叶片;当底端齿座发生磨损故障时就无法有效对夹在中间的岩石进行松散,破碎。破碎过程也会对底部叶片产生较大震动和破坏,加速了叶片的磨损,缩短了滚筒的使用寿命[4]。

2 优化方法

2.1 优化叶片参数

2.1.1 优化截齿排列模型与叶片头数

齿座内孔的摩擦力主要来源于与内孔连接的滚筒上的受力,受力越大,磨损越大,而截割时滚筒受力又主要与截齿排列模式和叶片个数有关。为了研究这两种因素对滚筒截割作用力影响的大小,我们采用控制变量法来研究,首先保持叶片个数一致,考查排列方式,然后控制排列方式一致,考查叶片个数对截割载荷的影响,对比分析二者的载荷曲线。

改进前采用3头顺序式排列的Φ1 600 mm×630 mm滚筒,并以此为对照,保持滚筒大小、齿轮个数、角度相同,优化为4头棋盘式排列的滚筒。两种对比组的具体排列如图3所示。

图3 改进前、后滚筒截齿排列

使用模拟的手段,输入相同采煤机滚筒运行参数,同样的地质条件参数,可得下图所示的载荷仿真曲线。如图4所示,可以清晰地看到,优化后的滚筒各项参数都有明显改观,受力、功率都有所减小,且曲线更平稳,波动幅度不大,说明滚筒的运行更加平稳。因此用4头棋盘式替换3头顺序式时,滚筒所受作用力减小,摩擦力减小,磨损减小,减少了齿座内孔的摩擦力,延长了滚筒的使用寿命[5]。

图4 改进前后截割载荷和功率的对比

2.1.2 优化叶片升角

滚筒装载的体量主要受滚筒上叶片角度的影响。为了使滚筒装煤能力增强,所以从尾端到出煤处角度不断增大,这样在滚筒螺旋进入的时候在推力的作用下可以有效减小煤块的阻力,使得工作面的煤块不会堆积,增加了叶片的使用寿命。

2.2 优化端盘补块

考虑到端盘齿座一直被煤块包裹着,所受作用力较大,所以必须在齿座上附加截齿数量,使得截齿排列更加紧密。这样就能增大截齿的截割能力,减小截割阻力,减少磨损。而且由于在过渡区会留下棱条,所以在过渡区要增加截齿数量,保证过渡区截割完整,无棱条。

因此,我们需配备端盘补块,附加齿座增加截齿数量,保证截割充分,如图5所示。

图5 端盘补块

增加了截齿数量之后,齿座受力就会减小,滚筒运行时采煤效率和安全性也有所提升。中间空槽区增加截齿数量可以减少棱条数量直至无棱条,延缓了磨损程度,极大地增加了滚筒的截割能力与滚筒的使用时间。

2.3 叶片末端齿座的保护

尾部叶片的使用寿命与末端齿座有着紧密联系,齿座磨损越小,叶片磨损也越小,所以必须采取措施防止齿座磨损。

为了使截齿截割能力突出,需要对截齿在齿座的安装角度进行设计。一般设计角度都为0°,这样齿座就不会与煤块产生正面摩擦,减小了齿座的磨损面积;同时需要在容易磨损的位置处焊接耐磨铁皮,达到局部保护的目的,减少磨损,增加使用寿命。

3 工程验证

北岭煤矿2550综采工作面煤层较软,原有采煤机才开采100 m之后,工作面突遇断层,煤矸石硬度较大,对滚筒、齿座、截齿造成了严重磨损,使得滚筒采煤装煤效率大幅下降,工作面一度停滞不前。

通过上面所述的三种优化方法对参数、端盘补块、齿座分别进行保护,防损优化。设计4头棋盘式排列的滚筒同时加装保护装置,优化安装角为0°。使其在该工作面开始运行,持续工作120个工作日后,发现叶片及齿座并无较大磨损故障且磨损程度轻微,滚筒运行工作效率明显提高,保证了生产的持续进行,井下作业持续生产,工作面稳步向前推进,减少了故障损失发生概率,获得了良好的经济效益。

4 结论

1)滚筒磨损部件主要集中在齿座内孔、底端齿座和叶片,需对这三个部件进行集中针对性的防护。

2)叶片磨损程度主要取决于齿座的磨损程度,所以对齿座的防损保护采取优先防护。

3)4头棋盘式排列的滚筒工作效率与性能优于3头顺序式排列。

4)防损措施要综合化,不能太过单一,通过多种手段综合防护,更能延缓磨损,保障作业稳定性。