近距离煤层工作面支架工作阻力确定方法

2018-09-18剧锦茂

魏 斌, 剧锦茂

(1.山西中钢煤业有限公司, 山西 吕梁 033400; 2.太原理工大学, 山西 太原 030024)

1 基本条件

平朔井工一矿目前正对4号、9号煤层进行协同开采[1],两煤层均为厚煤层且距离较近[2-3],均采用综放采煤法[4],综放工作面支架架型是否与工作面煤层地质条件相适应,是综放工作面安全高产的关键[5-6]。井工一矿综放支架工作阻力确定的基本条件:综放工作面采厚12.68 m,采煤机割煤高度3.4 m,放煤高度9.28 m,采深270~334 m。

2 估算法确定支架工作阻力

目前,我国放顶煤支架支护强度的确定,还没有统一的计算公式,根据以往的经验,并结合井工一矿的地质条件,采用充填采空区的垮落岩石厚度来计算放顶煤支架的支护强度,其计算公式如下:

式中:Kd为动载系数,参考平朔矿区的经验取1.3;M为综放一次采厚,取最大12.68 m;Kp为顶板岩石碎胀系数,取Kp=1.4;γ为顶板岩石容重,γ=25 kN/m3;K为安全系数,取1.1。

代入数据计算得P=1 134 kN/m2。

根据工作面顶板条件,煤层埋藏深度和采高等方面因素,考虑一定的富裕系数取P=1 150 kN/m2。

3 数值模拟法确定支架工作阻力

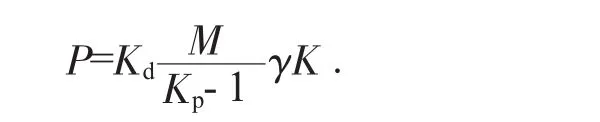

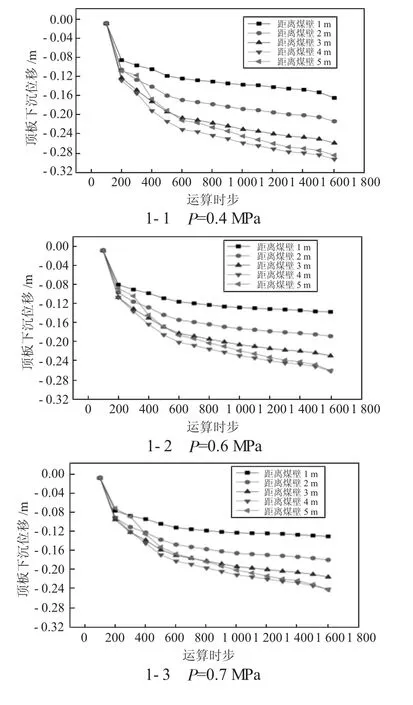

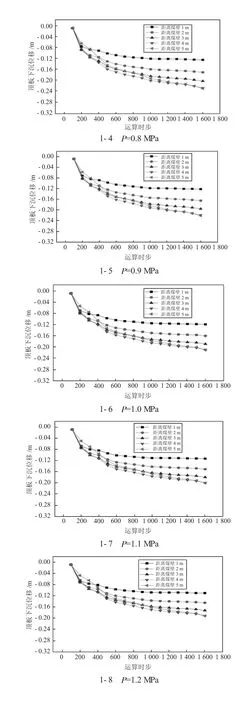

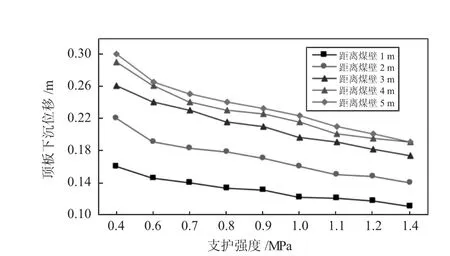

针对井工一矿9号煤的赋存条件及模拟的上覆围岩应力分布规律,运用FLAC3D数值分析软件建立开采模型,对不同支护强度条件下上方顶板下沉位移情况进行模拟,得出的结果整理后如图1所示的不同的变化曲线。为了确定合理支架支护强度,一共考虑了 9 种方案,分别为 P=0.4、0.6、0.7、0.8、0.9、1.0、1.1、1.2和 1.4 MPa,分别监测距离工作面煤壁1 m、2 m、3 m、4 m、5 m处顶板的下沉量,通过比较分析这9种方案,进而确定顶板下沉位移与工作面支架支护强度之间存在的规律,如图1所示。

对图1进行分析得到如下结论:支架支护强度的不同,导致工作面顶板下沉量的不同,支架支护强度越低,工作面顶板下沉量越大。当P=0.4 MPa时,整体下层量明显要大。同时,可以看出,距离煤壁越远的顶板,其下沉量越大。但是位移随时间变化的总体规律不会因支架强度的不同和距离煤壁距离的不同而发生大的变化。

在下沉初期,顶板下沉位移量较大,下沉速度也较大。这主要是因为工作面的回采破坏了顶板原有的稳定的力学状态,同时为顶板位移提供了空间。顶板岩层首先通过变形来达到重新平衡,变形量大,速度快。这个阶段岩体通过自身的运动来调整,时间较短。

图1 不同支护强度、不同的顶板与煤壁距离下顶板下沉位移与运算时步关系

随着内部应力的逐渐平衡,顶板下沉进入第二个阶段,属于一个过渡阶段,顶板下沉量小,下沉速率小,顶板下沉的原因是受到自身重力的作用,自身变形开始消失,上部老顶的作用还没有传递下来。

当控顶时间超过第二阶段后,上部老顶的作用逐渐传递下来,其作用力较大,顶板下沉速度较上一阶段又有所增加。结合以往的经验,第三阶段顶板下沉是支架主要对抗的部分。于是,通过对数值模拟结果进行分析后可以得出第三阶段顶板的下沉量受支架强度的影响。

尽管顶板的位置并不一致,但均表现为顶板下沉量随着支架支护强度的增大而不断减小。当支架的支护强度不大于1.1 MPa时,支架支护强度的增加会大幅度降低顶板下沉量,支护效果明显;如支架的支护强度超过1.1 MPa,顶板的下沉量在不断增加支护强度的情况下,支护效果并不理想,由此可知支架支护强度1.1 MPa是支架控制顶板下沉量的关键点,同时也可得到当支架的支护强度为1.1 MPa时可将顶板的下沉量维持在合理的范围。通过以上分析,最终得出峙峰山煤矿的综放支架应将支护强度调整为1.1 MPa较为合理。

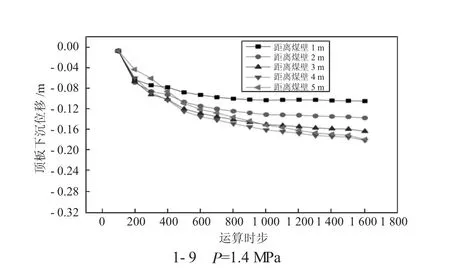

为了确定合理的支架支护强度,研究顶板不同位置的下沉位移曲线,如下页图2所示。

分析图2,对比距离煤壁1 m处的顶板下沉位移,得到当支架支护强度达到1.1 MPa时,顶板位移下沉量达到较小值为距煤壁2 m、3 m、4 m和5 m处,并且下沉量逐渐趋于稳定,相对变化幅度也很小。所以1.1 MPa为支架的合理支护强度。

4 结论

1)根据上述两种方法计算结果,根据配套尺寸、支架的顶梁长度和空顶距,支架工作阻力设计范围为:P=q(LK+LD)B=(1100~1150)×(0.423+5.316)×1.75=11 048~11 550 kN。

图2 不同的顶板与煤壁距离下支护强度与控顶区顶板下沉位移关系

2)考虑一定的安全系数,选择支架型号为ZFY12000/23/40D型的两柱掩护式放顶煤支架。