全断面掘进机刀具布置方法研究

2018-09-18麻清林

麻清林

(山西新景矿煤业有限责任公司调度室, 山西 阳泉 045008)

引言

断面掘进机是城市建设,工程应用的重要施工设备。刀具在刀盘上的布置,直接影响着刀具与刀盘的使用寿命、掘进机工作效率,是震动损坏的关键[1]。刀具在刀盘上的布置主要有三种形式:正刀、边刀和中心刀。我们主要研究的是正刀与边刀在刀盘上的布置问题。

1 盘形滚刀布刀形式

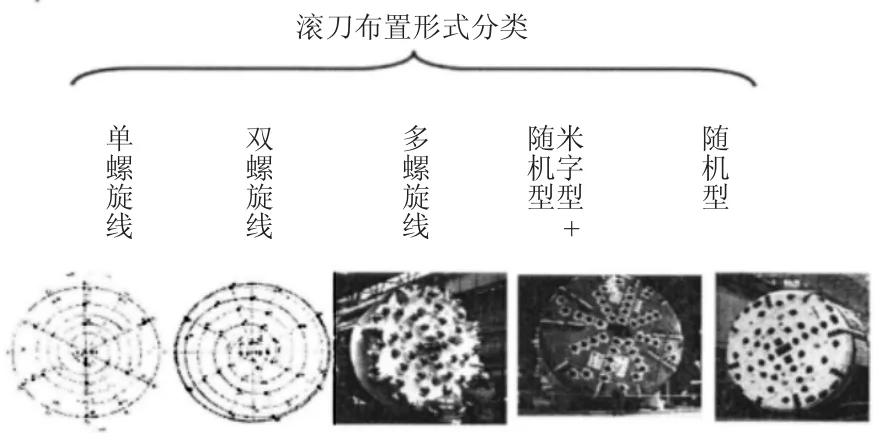

滚刀布置设计对减少施工成本、加快生产速率具有极大地影响,是提高掘进机掘进效率,优化掘进机掘进性能不可缺少的技术手段,良好的滚刀布置设计可以延长刀盘主轴和刀具的使用时间,缓冲掘进机在掘进过程中的震动幅度,减小掘进噪音。为了达到以上刀盘布置效果,目前有多种刀具布置模式可供参考:单螺旋与双螺旋线布置、单双螺旋混合布置、对称型布置和随机布置[2],如图1所示。布置滚刀时,相位差距离需适中,对称模式是采用最多的一种布刀模式,可以减小刀盘受力,提高刀盘使用时间,增强滚刀切削能力与切削效率。

图1 滚刀布置形式

2 盘形滚刀布刀原则

刀盘上布置滚刀时首先考虑的是刀具与刀盘的受力情况,尽量减小刀盘受力。其次掘进机掘进效率要高,刀具磨损要小,延长刀具使用寿命,刀具布置主要遵循以下几条原则:

1)最佳刀间距原则。良好的刀具间隔布置可以使刀具破碎岩石效果达到最大化。由于岩石的硬度较大,所以刀间距应尽量小,一般取90 mm。

2)等磨损原则。根据刀具与刀盘相对位置可以得出越靠近刀盘中心,刀具磨损越小。等磨损布置适用于旋转半径超过临界值之外的刀盘区域[3]。

3)刀具受力平衡原则。掘进机在掘进过程中会因承受力的不平衡而产生振动、轴承受力差距较大等隐患。所以需降低不平衡力,不平衡力占推力的比值要低于1%。

4)其他布置原则。径向载荷最小。倾覆力矩最小。滚刀在安装时各种部件间要尽量相互独立,不能互受干扰影响。刀盘中心与滚刀中心尽量重合。

3 盘形滚刀的布刀模型优化

滚刀的质心是我们研究刀具布置的位置对照点。设滚刀向量为 C=(C1,C2,…,Cn),n 为滚刀数量。通常把刀盘记为圆形来模拟刀盘上滚刀的位置,滚刀Ci记为:Ci(pi,ri),其中pi产(ρi,θi,γi),为滚刀Ci在到盘上的位置的极坐标,刀盘中心轴线为坐标原点,γi为滚刀的安装角度。通常情况下,边刀的安装角γi>0,正刀的安装角为γi=0。滚刀的半径记为ri且为定值。滚刀一般分三种,正刀、边刀和中心刀,滚刀的安装位置和安装角度是优先考虑的。

中心刀与边刀都是对称布置,中心刀布置在中心轴线上,边刀在刀盘圆角上也是呈对称分布。正刀的布置位置是滚刀布置问题的主要解决点。刀盘上刀具的布置方案(决策向量)可表示为X=(X1,X2,…,Xn),Xn=(ρi,θi,γi)。优化模型如下式:

刀间距:

相邻滚刀顺次破岩角度:

质心分布:

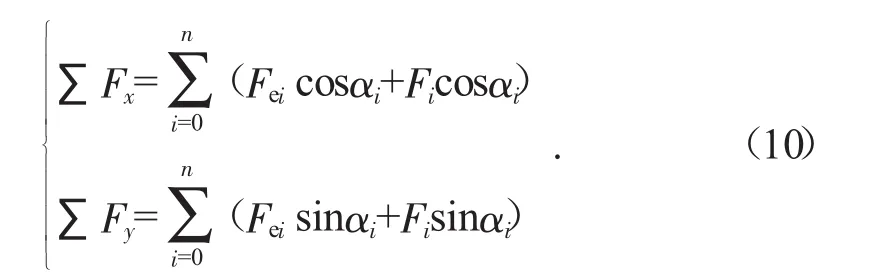

变量的可行域用D来表示,目标函数向量用y来表示,刀盘径向力在X方向上的累加记为f1(X),刀盘径向力在Y方向上的累加记为f2(X),对刀盘X轴翻转力矩的累加记为f3(X),对刀盘Y轴翻转力矩的累加记为f4(X),滚刀的破岩量方差记为f5(X)。(xm,ym)表示所有滚刀的总体质心点,(xe,ye)为滚刀质心点的期望值,(啄xe,啄ye)为滚刀总体质心位置误差的允许值。

通过对布置在刀盘上的滚刀作用力的分析来求解f1(X),f2(X),f3(X),f4(X)。掘进机在掘进过程中,滚刀受力主要有惯性力、切向力、垂直力和侧向力,如图2所示。

图2 盘刀受力分析

全断面掘进机在掘进过程中,滚刀对岩石有一个作用力,岩石对滚刀也有一个反作用力,这个力的大小取决于掘进机的推进力和安装在刀盘上的滚刀数量而定。我们把垂直力记为Fv。切向力也是岩石与滚刀的摩擦力,切向力不影响目标函数。盘形滚刀在切割岩石时,具有的惯性力是可以自行抵消的。刀盘的平衡受滚刀哥氏惯性力以力偶的形式影响着,第i把盘形滚刀的力偶矩为:

式中:m为盘刀质量;棕为刀盘角速度;r为刀盘直径;ρi为第i把盘形滚刀的安装直径。

刀盘的回转中心主要是滚刀的牵连惯性力,运动方向主要是轨迹圆的法线方向,第i把刀的牵连惯性力Fei为:

参考力学中力的平移原理,可从刀盘运动的径向中抽出径向力,径向力主要集中在刀盘的回转中心。力的平移原理主要是因为滚刀在切割岩石的过程中,通过剪切作用不断地破碎两侧岩石,受力点并不固定。用下式来表示第i把盘形滚刀的侧向力:

式中:τ为岩石无侧限抗剪强度;φ为盘形滚刀入岩角;di为切割半径。

刀盘上盘形滚刀取各个方向力矩之和:

由于刀盘上每把盘形滚刀所受到的垂直推力都相等,即:

对于目标函数f3(X)、f4(X)可取

刀盘上盘形滚刀取各个方向力之和:

将上式代入得,并考虑f3(X)、f4(X):

破岩量方差:

式中:Vi是第i个滚刀的破岩量:

其中:Ai为第i把滚刀的破岩截面积:

4 基于遗传算法的优化模型求解

盘形滚刀的优化布刀模型是非常复杂的,涉及到目标函数,约束条件。约束条件又分为非线性约束和线性约束的多目标优化问题。我们可以利用的方法有解析法、随机法,穷举法、遗传算法适用于解决非线性约束的多目标函数优化问题。

遗传算法是一种随机搜索算法,包含了自然界物竞天择以及生物遗传原理的先天规则。相比传统算法具有很多优势,他不凭借梯度信息,而是借助自然演化的先进过程获得最佳解,通过编写生物技术码,施加于染色体的数字串,模拟数字串组成的进化过程。传统算法评价函数比较单一,次数统计较繁琐。遗传算法把兼容性好的串重新排列组合成新的,最优的串的群体[4]。

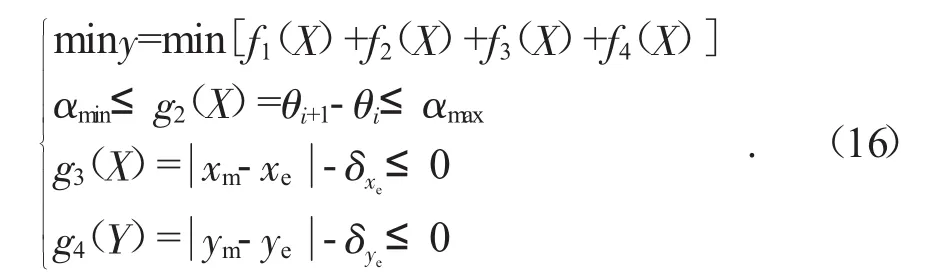

因为直接求解优化布刀模型范围较广,所以利用分阶段逐步求解的方法。通过权重系数求解多目标函数优化问题,利用单目标函数优化来替代多目标函数。具体求解步骤和思路如下:

1)盘刀极径 ρ(ρ1,ρ2,…,ρn)优化布置设计。由上述的优化布刀数学模型目标函数看出,破岩量方差目标函数和刀间距约束条件只与盘形滚刀的极径相关,可以通过先求解单目标函数在线性约束下的盘形滚刀布置半径的优化解。

2)盘刀极角 θ(θ1,θ2,...,θn)优化布置设计。在求解除盘形滚刀布置半径的优化解之后,将其带入其他的目标函数和约束方程中,求解刀盘极角的优化解。此处,采用权重系数将多目标函数变换成单目标函数优化求解。

3)优化布置方案验证与调整。通过式(15)(16)求解出优化布刀方案,将这个方案与现有方案进行对比,如果各项指标都有改进,则所得解可以采用,否则,对优化模型进行改进。

5 优化设计的实例验证

以实际工程中的T8全断面掘进机为例,验证优化布刀模型。已知掘进参数和地质条件如下:

1)地质参数。岩石无侧限抗剪强度τ=8 MPa,岩石单轴抗压强度σ=80 MPa。

2)刀盘掘进参数。刀盘的半径R=2 500 m,刀盘的转速ω=0.628 3 rad/s,盘刀的质量m=200 kg,盘刀的直径D=483 mm,盘刀的切深h=12 mm,盘刀的岩石破碎角β=78.69°,盘刀与岩石面压痕包角φ=16 155°,刀具刃角α=120°,中心刀个数n1=8、边刀个数n2=12、正刀个数n3=17。

对整体刀具布置技术要求如下:刀盘总体质心位置的期望值为xe=0,ye=0,刀盘总体质心位置误差许用值为刀间距要求,取Smax=80 mm,Smin=70 mm。刀具破岩顺次角度,参考相关文献取 αmin=1 000,αmax=140。

计算优化前后的性能指标,从表1可以看出优化前后,各项指标数据都有明显的改进,说明优化布刀模型是有效的。

表1 优化前后各项指标数据的比较

6 结语

通过列举已有的全断面掘进机上刀盘布置的差异性和注意问题,通过遗传算法求解非线性的多目标函数的布刀位置最佳解。彰显遗传算法在解决多目标函数优化问题的优势和合理性。并将优化后的布刀方案具体应用于实际工程中,效果明显,优于原方案。验证了该优化布刀模型在滚刀在刀盘上布置的可行性和先进性。