基于深度信念网络的船用燃气轮机自适应控制

2018-09-18欧阳慈黄向华

欧阳慈,黄向华

(南京航空航天大学能源与动力学院,南京市210016)

0 引言

燃气轮机广泛应用于舰船、地面发电和工业驱动等多个领域[1],近年来随着燃气轮机参数不断提高,其性能要求也越来越高,对于燃气轮机控制系统,无论在算法的先进性还是在运行的稳定性方面都提出了更高要求[2]。燃气轮机一般长期工作在负载状态,控制动力涡轮转速就相当于控制输出功率,尤其对于发电用燃气轮机来说,其动力转子转速决定着发电的质量[3],因此燃气轮机的转速控制至关重要。从性能控制的角度出发,燃气轮机转速控制应满足的基本指标[4]为:稳态精度±0.2%;加减载时,允许转速变化不超过±2%,载荷突变50%或以上时,转速变化不超过±3%。

目前,船用燃气轮机控制主要采用PID控制器[5],但是面对其复杂的工作状况,PID控制往往不能满足基本指标。国外学者在燃气轮机控制方面,也大多采用PID控制或者对其进行改进,如Mohsen等采用1种进化算法的PID控制器用于发电燃气轮机控制[6];Lalit等采用萤火虫算法对PID的增益选择进行优化[7]。虽然上述研究对整个PID控制算法进行了优化,但对于PID参数整定仍然依靠经验。在实际应用中,PID控制算法的参数整定尚未得到较好解决,并且燃气轮机经常变工况运行,在负载发生变化的情况下,控制难度进一步加大。另外,船用燃气轮机惯性较大,响应时间和超调量很难协调,要想减小超调量,就会大幅度延长响应时间,而要想缩短响应时间,就会使超调量大幅度增加[8]。此外,由于实际工作环境和使用寿命的变化,导致部件性能退化,而控制参数是基于理想额定工况进行设计,因此控制系统更希望能自动调节相应的控制参数来消除性能退化的影响[9]。

针对上述问题,本文引入深度学习中的深度信念网络[10](Deep Belief Network,DBN)模型,利用深度学习逼近任意非线性函数的优势来实时提取燃气轮机相关信息,在线调节PID参数,同时结合传统PID控制算法,提出1种适用于船用燃气轮机转速控制的自适应算法。

1 深度信念网络

深度学习的概念由Hinton等在2006年提出,起源于人工神经网络的研究,其目的在于模拟人脑思维方式与学习机制来处理各类型数据,通过构建深层次神经网络完成特征学习过程,从而实现原始数据到特征识别的转变。深度学习在图像识别、文字处理、语音识别[11]等诸多领域都有广泛应用。深度信念网络由若干层受限玻尔兹曼机[12](Restricted Boltzmann Machines,RBM)和1层BP神经网络组成,是目前研究和应用都比较广泛的深度学习结构[13]。

1.1 限制性波尔兹曼机模型

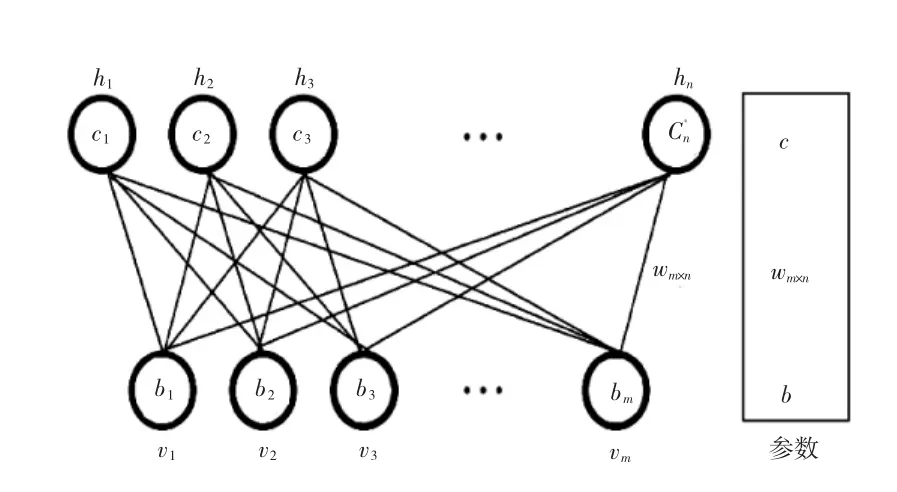

单层RBM只有2层神经元:1层叫做可视层(visible layer),用于输入训练数据;另1层叫做隐藏层(hidden layer),用作特征检测器(feature detectors)。RBM网络结构由m个可视节点和n个隐藏节点组成,如图1所示。

图1 限制性波尔兹曼机模型

其能量函数E(v,h)定义为

式中:wij为可视节点i与隐藏节点j之间权重;bi为可视层的偏移量;cj为隐藏层偏移量。

(v,h)的联合概率密度为

式中:Z(θ)为归一化因子。

由于可视节点与隐藏节点的状态相互独立,因此二者的边缘概率密度为

利用可视层构建隐藏层,则隐藏层的第j个节点的激活概率为

同样,把隐藏层当作输入可以重构可视层,则可视层的第i节点的激活概率为

1.2 深度信念网络模型

深度信念网络由多个限制玻尔兹曼机组成,常见的网络结构由若干层RBM和1层BP神经网络组成,如图2所示。

从图中可见,原始数据从第1层RBM的可视层输入,每层RBM的隐藏层也是下1个RBM的可视层,利用多层RBM可以增强数据特征抽取的能力。顶层再设置1层BP神经网络,有监督地将误差信息自顶向下传播至每层RBM,反向微调整个网络的权值,克服了传统神经网络因随机初始化权值而易陷入局部最优和训练时间长等缺点。

图2 深度信念网络模型

1.3 深度信念网络的训练

深度信念网络的训练主要分为2个阶段:第1阶段是预训练,无监督地训练每层RBM网络,尽可能多地抽取原始数据的特征信息。第2阶段是微调,利用顶层的BP神经网络接收RBM输出的特征向量,并根据误差信息,有监督的反向调节整个网络的参数。

对于单层RBM训练,Hinton提出了1种快速训练法——对比散度法[14](Contrastive Diver-gence,CD)。已知1个训练样本X0,学习速率α,最大训练周期k,具体步骤如下:

(1)初始化:令可视层初始状态v(1)=X0,连接权值w、可视层偏置b、隐藏层偏置c为较小的随机数;

(2)训练:For j=1,2,K,n(对所有隐藏节点)计算p

(4)重复(2)、(3),直到完成 k次迭代更新。

对于整个DBN网络来说,充分训练好1层RBM后,再以其隐藏层状态作为输入,进行下1层RBM的训练,依此类推,直到完成整个网络的预训练。微调阶段,通常在DBN网络最后设置1层BP神经网络,进行有监督的训练以达到分类识别、调优等目的。

2 基于深度信念网络的PID控制器设计

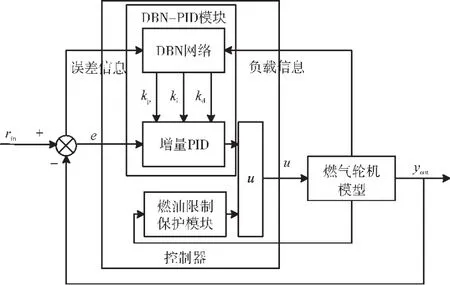

PID控制器以其简单、实用、鲁棒性强等优点,在燃气轮机控制中广泛使用,但是对于燃气轮机这样复杂的非线性系统来说,普通PID控制难以达到理想效果。想要控制效果好,就需要处理好比例、积分和微分这3种参数相互制约的关系,而这种关系在复杂控制系统中已不是简单的线性组合关系,因此需要对PID控制加以改进。本文利用深度信念网络能够逼近任意非线性函数、稳定可靠以及训练较快等优势,结合传统PID控制算法,设计出基于DBN-PID的燃气轮机自适应控制器,其结构如图3所示。

图3 DBN-PID控制器结构

基于深度信念网络的PID控制器分为2个模块,分别是DBN-PID控制算法模块与燃油限制保护模块。其中DBN-PID控制算法模块又分为2部分:第1部分是DBN网络,由2层RBM和1层BP网络组成,整个网络的作用是根据燃气轮机当前运行状态,在线计算出使得控制系统达到性能要求的PID参数;第2部分是增量PID控制器,其作用根据DBN实时输出的3个控制参数,计算输出当前控制量。

控制算法模块的DBN网络采用预训练与微调相结合的方法进行训练,2层RBM运用上一节介绍的CD方法进行预训练,训练获得利于全局收敛的初始化参数。再通过顶端的BP网络结合性能指标进行有监督的训练,本文主要采用如下性能指标

式中:npr为动力涡轮指令转速;np为动力涡轮转速。

BP网络采用文献 [15]的方法进行训练,整个DBN-PID模块算法流程如下:

(1)初始化DBN网络的输入节点与数量以及隐含层层数。本文输入节点取转速误差nerror、转速误差的变化dnerror与负载扭矩MP,隐藏层数取2。

(2)采样得到rin(k)、yout(k)。计算出nerror(k)=yout(k)-rin(k)、dnerror(K)=nerror(k)-nerror(k-1)。

(3)将nerror(k)、dnerror(k)、MP(k)输入DBN网络,DBN网络根据性能指标进行训练,在线更新权值系数[16],再与PID增益系数相乘得到PID参数值。

(4)计算输出控制量 u(k)。

(5)变量 k=k+1,返回到(2)循环执行,直到满足控制精度。

此外,还采用性能指标J2、J3辅助调节超调量和调节时间。

式中:σr为期望超调量;σ为实际超调量;tr为期望调节时间;t为实际调节时间。

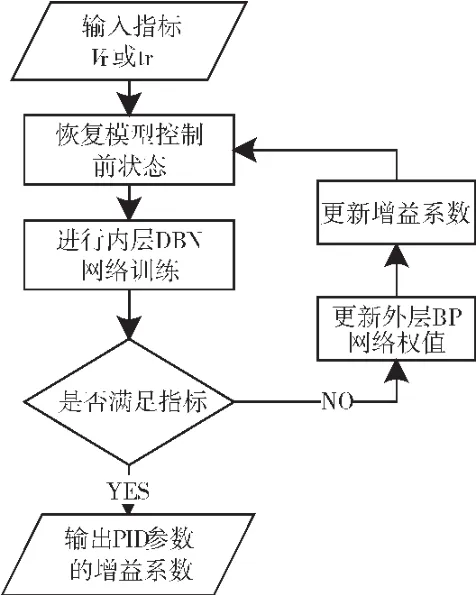

在DBN网络外面再嵌套1层BP网络,通过或 调节乘以PID参数前的3个增益系数,以达到控制超调量或调节时间的要求,其训练流程如图4所示。由于辅助调节训练需要反复迭代模型,严重影响仿真的实时性,因此本文对外层辅助调节的BP网络进行离线训练,根据不同工况制成PID增益系数关于动力涡轮转速np、负载扭矩MP(以及期望超调量σr(或调节时间tr)的插值表,并嵌入DBN网络模块中辅助其进行PID参数的在线自适应调节。

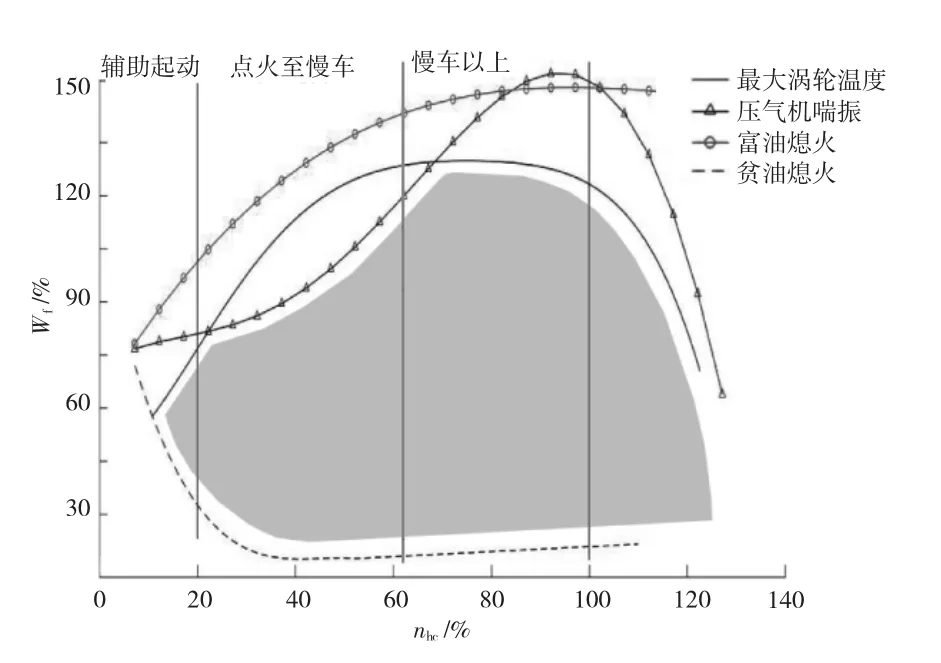

燃油限制保护模块也是该控制器的重要组成部分,其作用是保证燃气轮机稳定工作,防止燃气轮机发生超温、超转、喘振、熄火等故障。通过试验得到该船用燃气轮机各稳定边界的燃油量与折合转速关系,包括起动过程、过渡状态与稳态,如图5所示。图中绿色部分为留有裕度的稳定运行区域,数字仿真时用来限制燃油量以保证各状态下燃气轮机的稳定性。

图4 网络训练流程

图5 稳定边界

以负载扭矩MP=2700 daN·m时的加减速控制为例,转速控制效果如图6所示,给定如图6(a)中的指令,调节时间约为6 s,无超调量,并且PID 3个参数是在线实时调节的,达到了转速控制稳定可靠且响应迅速的效果。

图6 加减速控制效果

3 仿真与结果分析

针对船用燃气轮机动力涡轮转速控制进行研究,在Simulink仿真平台中开展不同负载下加减速、加减载时转速和载荷突变时转速控制仿真,来验证DBN-PID算法的控制效果。

3.1 动力涡轮转速控制仿真原理

仿真对象为燃气轮机动力涡轮的转速控制,由控制器、执行机构、燃气轮机模型等部分组成,如图7所示。在数字仿真中,为了简化执行机构模型,采用1阶惯性环节代替,燃气轮机模型为非线性部件级数学模型。给定指令转速后,DBN-PID模块会根据误差等信息计算控制量,保护模块根据燃气发生器的折合转速确定当前上下限油量,对控制量进行限制后输出,再经过1阶惯性环节后传递给模型,模型计算后反馈,形成燃气轮机动力涡轮转速的闭环控制。

图7 动力涡轮转速控制仿真

3.2 加减速控制

船用燃气轮机由于动力轴牵引的负载较大,所以其惯性较大、响应较慢,工作需要稳定可靠,具体需要满足超调量尽可能小,且响应快速,稳态精度±0.2%。为进一步验证该方法自适应性能,取不同负载状态,对该方法和传统PID算法控制效果进行比较。在仿真前,对传统PID算法进行参数调节,确保在某一状态下PID控制效果极佳,这样2种方法的对比才有意义。本文在负载扭矩MP=4700 daN·m时,人为调节PID参数达到快速响应和微小超调的效果,然后对2种方法进行该负载下和MP=3700 daN·m时的加减速仿真,结果对比如图8、9所示。

图8 加减速控制效果对比(MP=4700 daN·m)

图9 加减速控制效果对比(MP=3700 daN·m)

从图8中可见,经过人为反复调节PID参数后,传统PID控制与DBN-PID控制效果几乎差不多,调节时间都约为6 s,但是相比而言,DBN-PID无超调量,传统的PID还有微小的超调量,并且调节参数过程也较为复杂。改变负载为MP=3700 daN·m,保持原来传统控制器3参数不变,再进行加减速控制仿真(图9)。

从图9中可见2种控制算法效果的差异,DBN-PID控制下动力涡轮转速依旧快速响应且无超调,而保持之前调整好参数的传统PID控制超调量较大。从图9(b)中可见,刚开始时,DBN-PID响应速度要比传统PID的快,而到快接近目标转速时,又逐渐变缓最后收敛,不同状态下的动力轴转速都能够被平稳快速地控制,因此该算法具有良好的自适应性。

3.3 加减载控制

对于船用燃气轮机来说,稳态下大部分时间是负载状态,并且随着工作状态不同,负载常常会发生改变,为了保证燃气轮机稳定运行,加减载时,允许转速变化不超过±0.2%。加减载仿真结果如图10所示。

图10 加减载仿真结果

从图中可见,从64%加载到94%时,动力涡轮转速发生微小波动,转速变化不超过±0.05%;而从94%减载到74%时,转速变化不超过±0.04%。因此在缓慢加载时,DBN-PID算法完全满足燃气轮机控制要求。但是随着加减载速度增大,转速变化也会增大,在燃气轮机实际运行中,有时也会发生负载突变。为了保证燃气轮机在负载突变时保持稳定运行,因此燃气轮机转速需要满足:载荷突变50%或以上时,转速变化不超过±3%。针对负载突变情况进行燃气轮机转速控制仿真,如图11所示。仿真结果表明,当负载突变50%以上时,动力涡轮的转速变化为±3%,满足载荷突变时的控制要求。通过改变性能指标J2进行训练可以进一步减少负载突变时的超调量,但是由于受燃油保护模块的限制,并不能无限减少超调量。

图11 负载突变时转速控制

4 结束语

(1)将深度信念网络与传统PID控制相结合,提出1种适用于船用燃气轮机转速控制的自适应控制器。

(2)该控制器能够针对燃气轮机不同工作状态在线调节PID参数,具有良好的自适应性能。

(3)加减速、加减载控制等仿真结果表明,该控制器能够满足燃气轮机转速控制的性能要求,并且与传统PID控制器相比,具有无超调量、在线调节参数等优势。