数字模型全息标识体系与辅助标识方法研究

2018-09-17刘宏新郭丽峰王登宇

刘宏新 贾 儒 郭丽峰 王登宇

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

机械装备研发过程中,通常采用局部创新与功能升级的方式进行适应性设计与改型设计,产品的更新换代一般体现在一个或几个零部件上。虽然机械装备的研发重点在个别零部件及部分核心技术的创新上,但限于目前的技术手段,为形成整机的工程图纸及技术资料,需要设计人员反复查阅手册并进行大量重复性劳动,劳动量大且耗时长。随着计算机技术的飞速发展,现代高端三维机械工程软件为数字模型的创建和模型资源积累提供了高效平台,随之产生了一些朴素的零件库、标准件库及行业通用件库,但这些库仅实现了资源的简单集合与原始复制,不能提供个性化的设计与开发功能。

虚拟装配技术是机械装备研发过程中的重要环节,而实现智能化、自动化的虚拟装配是提高研发效率的重要途径,也是实现模型资源组织、共享、重用、智能辅助设计与选型配套等功能的技术基础[1],这就需要构建标准化数字模型资源和数据库,作为实现智能虚拟装配技术的模型基础和信息来源。

国内外针对虚拟装配,对数字模型及装配信息的创建进行了广泛的研究,主要有以下几种方法:基于约束,因为装备设计实际上是基于装配关系进行的,而现有三维系统中是通过几何体元素进行约束,因此研究一种基于约束的装配信息表达方法[2-4];基于规则,主要针对产品装配顺序规划问题,研究规则信息表达方法[5-7];基于本体,为了解决传统数据模型难以表达装配过程复杂管理和知识表达问题,而创建模型及其表达的方法[8-12];基于知识,为提高设计质量和效率,可将设计知识共享并重用[13-16];基于语义,为表达装配信息及装配关系,研究的一种表达方法[17-20];基于特征,通过识别装配中的特征,结合知识推理实现自动匹配[21-23];基于Web,为实现交互平台的建模、装配、干涉检查等,提出的一种将数据进行整体优化方法[24-25]。对于具有一定规模的数字模型库,无论运用何种方法创建均存在较大的工作量,而相应的辅助标识方法未见有相关研究。

作者团队曾研究基于物元标识的人机交互式虚拟装配,对装配物元标识做了分析与定义。提出装配物元的概念,将装配信息进行语义编码和标识。只要分析并提取每个零件的装配物元信息即可构建出完整的装配。创建一种基于装配物元标识的智能装配系统,标识后的独立部件总成可利用虚拟装配系统快速准确地装配。可实现对装配语义集的提取与分析,将装配语义信息转化为装配约束,引导完成虚拟装配。为智能虚拟装配提供先进有效的手段,并为本文的研究奠定基础[26]。但对于更加复杂的机械装备的智能辅助设计、互换性装配、系统性扩展与维护,装配物元标识的数字模型及其物元信息不能满足设计要求,因此需要研究一种高效、规范且可读性强的数字模型全息标识规则与方法。

综上所述,本文提出全息标识的概念并研究其体系与辅助标识方法,以实现标识信息的全息化和标准化,为机械装备数字模型库的建立提供快速有效的手段,同时为智能虚拟装配技术及其他辅助设计功能的实现奠定模型及信息基础。

1 全息标识的定义与流程

为更加系统、规范、全面地表达数字模型的基本信息与装配信息,提出全息标识的概念,这里将全息标识定义为数字模型实现自动装配所需的全部信息被完整标记的过程,全息标识体系可为标准化的数字模型构建提供方法和规则。

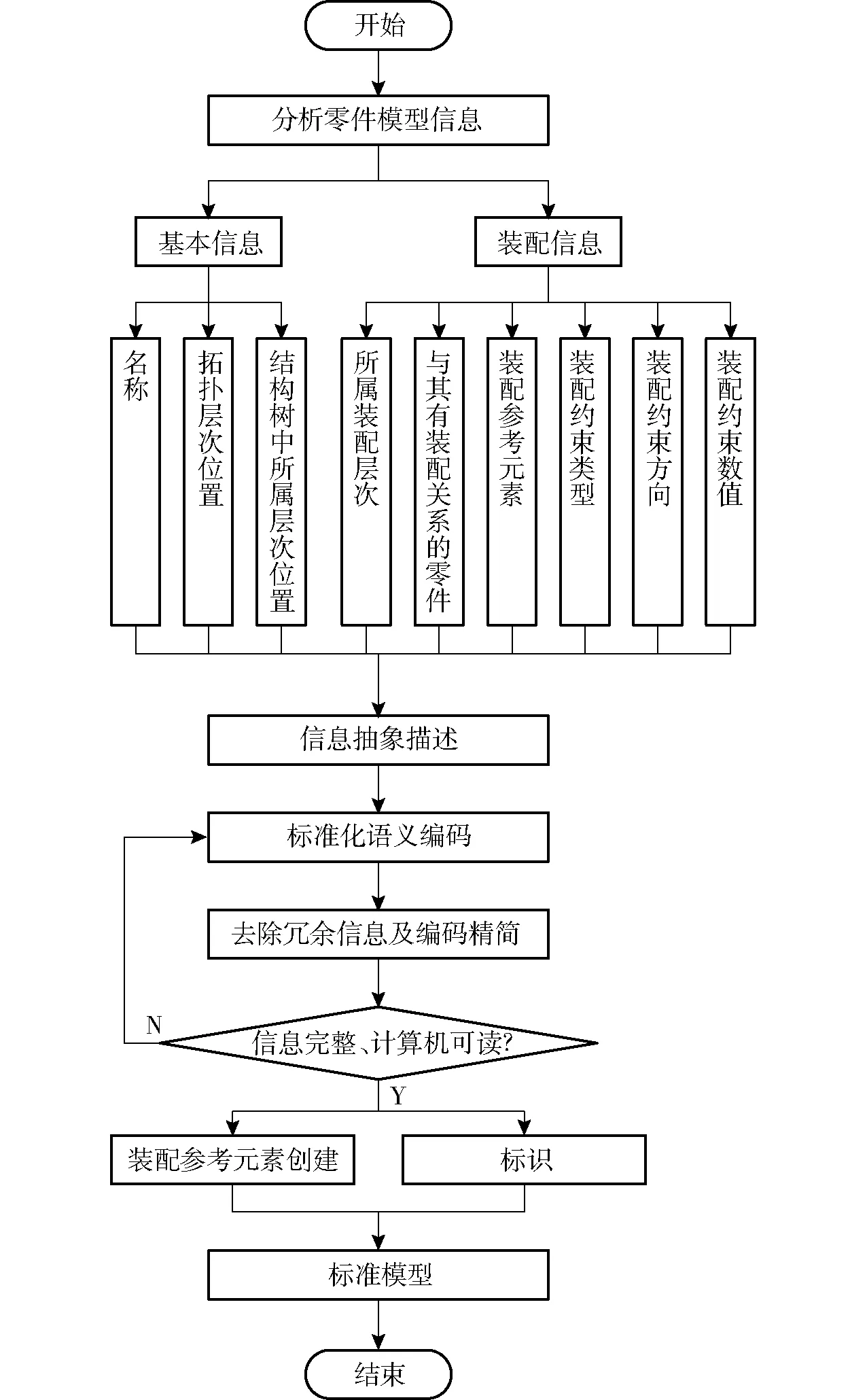

规则化标识和标准化模型可为模型资源的虚拟装配提供丰富的可重用资源和信息。全面的标识信息与合理的标识流程是人机交互式辅助标识方法的基础。数字模型标识流程如图1所示。

图1 数字模型标识流程Fig.1 Digital model identification procedure

2 全息标识结构与规则

2.1 标识结构与要素

针对装配基本元素“零件”,研究全息标识结构与要素[26]。分析数字模型的基本信息和装配信息,包含数字模型调用和虚拟装配所需的全部要素。基本信息包括零件名称,零件所属装配体在拓扑层次中的位置和在装配结构树中零件所属层次位置3要素。装配信息包括零件所属装配层次、与其有装配关系的零件、装配参考元素、装配约束类型、装配约束方向和装配约束数值6要素。

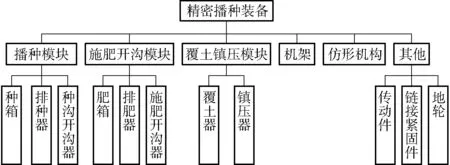

为规范模型资源,同时也为模型资源在虚拟装配系统中的重用和互换性装配提供基础,引入装备谱系的概念,构建拓扑层次图。以精密播种装备为例,除标准件外,精密播种装备一般由播种模块、施肥开沟模块、覆土镇压模块、机架、仿形机构和其他部件组成[27],定义该层次为精密播种装备的第一拓扑层次。播种模块的种箱、排种器、种沟开沟器,施肥开沟模块的肥箱、排肥器、施肥开沟器,覆土镇压模块的覆土器、镇压器,其他部件中的传动件、链接紧固件、地轮各零部件单元定义为精密播种装备的第二拓扑层次,也为基础拓扑层次,拓扑层次如图2所示。

图2 精密播种装备谱系拓扑层次图Fig.2 Pedigree topological map of precision seeding equipment

2.2 标识字段及段内信息设置

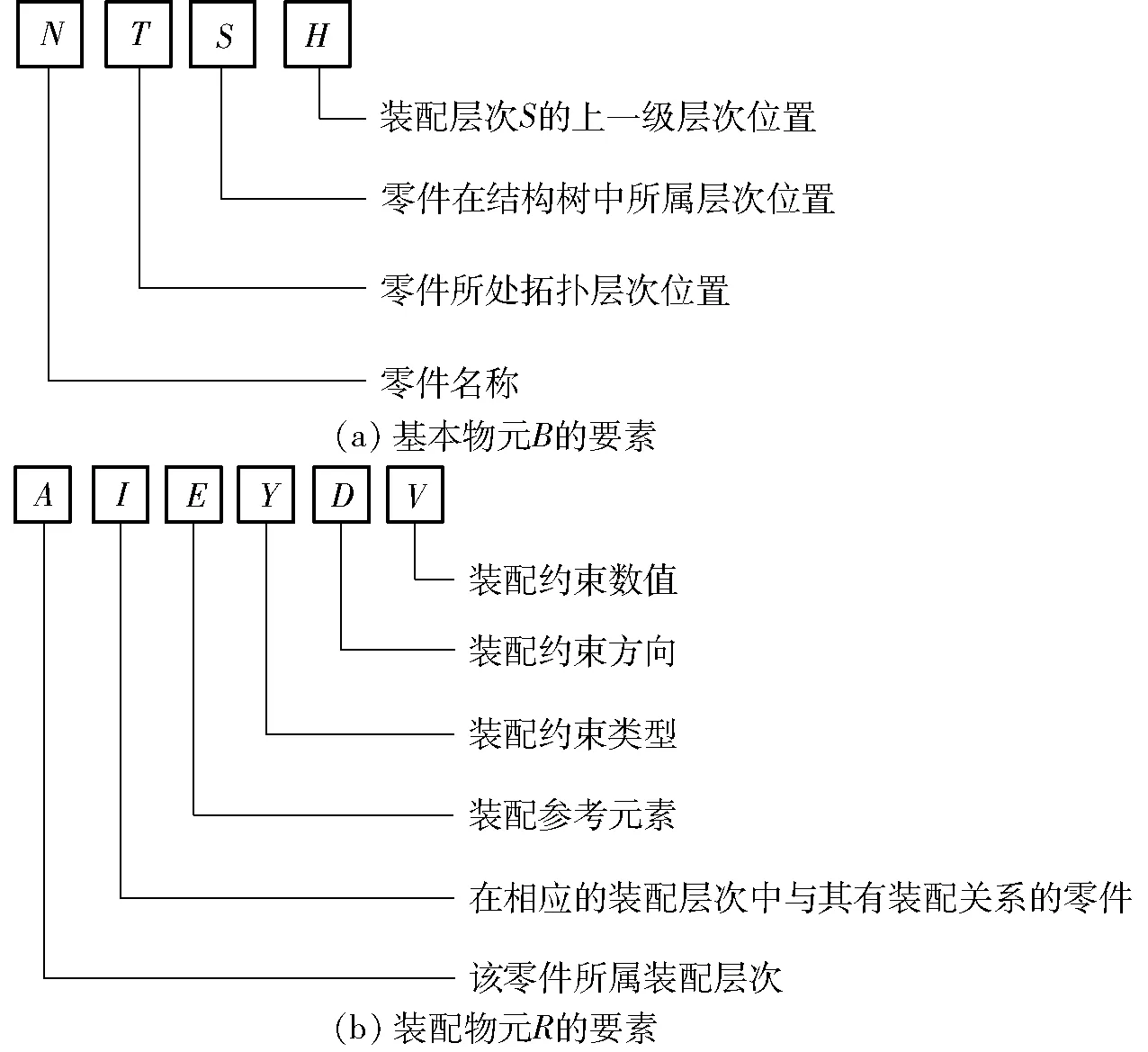

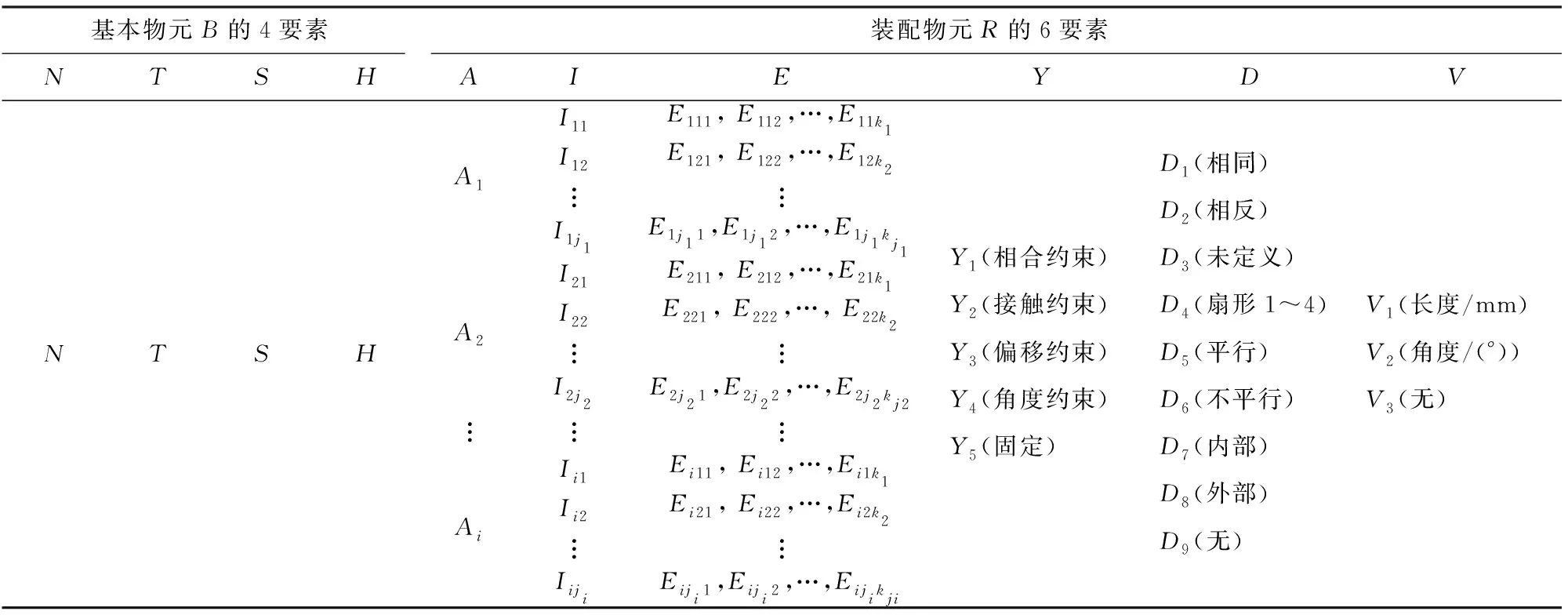

为清晰表达装备数字模型的基本信息和装配信息,提出基本物元与装配物元的概念。基本物元定义为零件名称,零件所处拓扑层次位置,零件在装配结构树中所属层次位置和上一级层次位置的统称。基本物元以有序的四元组:B=(N,T,S,H)来表达,各要素含义如图3a所示。基本物元的4要素可以清晰表达零件的基本信息和所属层次。

图3 基本物元和装配物元的要素组成Fig.3 Factors of basic matter-element and assemble matter-element注:要素T主要考虑模型资源的重用和互换功能所定义的;要素H用来获取装配层次信息;一个零件可同属多个装配层次要素A。

装配物元定义为零件所属装配层次、与其有装配关系的零件、装配参考元素、装配约束类型、装配约束方向和装配约束数值的统称。装配物元以有序的六元组:R=(A,I,E,Y,D,V)来表达,各要素含义如图3b所示。装配物元的6要素可完整表达装配信息。装配物元又分为基本拓扑层次装配物元和其他拓扑层次装配物元,基本拓扑层次装配物元信息为每个最基本单元内部装配信息,其他拓扑层次装配物元为最基本单元之间或模块之间的装配信息,为数字模型的重用和替换提供信息基础。以图2所示装备谱系拓扑层次图为例,其装配物元可分为基础拓扑层次装配物元R0和一级拓扑层次装配物元R1。

2.3 语义编码规则

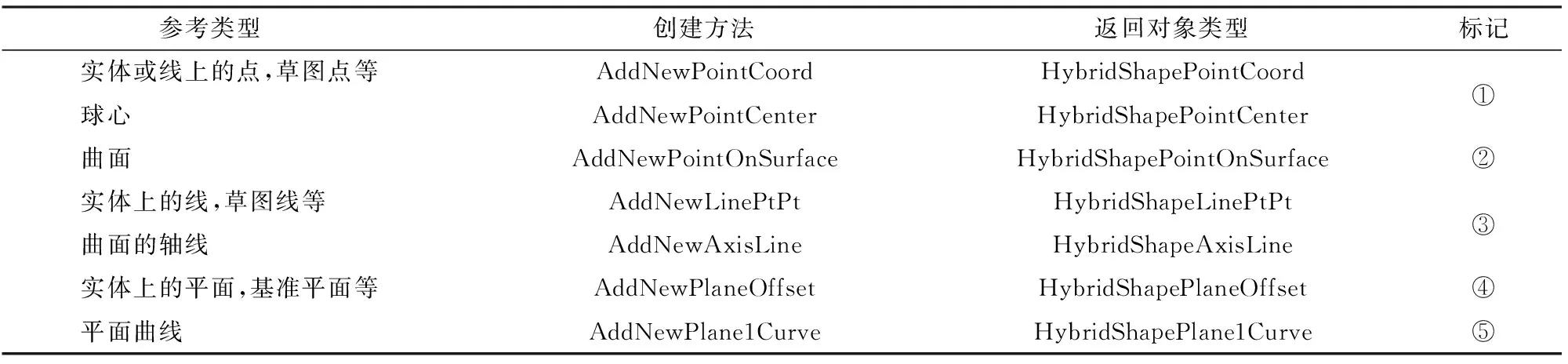

为使信息计算机可读,需将基本物元和装配物元信息抽象为编码,同时满足信息表达的完整性、可计算性、规则的普适性和编码的精简性。制定合理高效的语义编码规则,并将该规则作为辅助标识过程快速构建标准化模型和标识的规则。本文针对以计算机辅助三维交互应用(Computer aided three-dimensional interactive application,CATIA)为虚拟环境、Visual Basic为开发语言和Microsoft Office Access(关系数据库管理系统)为后台数据库的虚拟装配和辅助标识,制定物元及语义编码规则如表1所示。

为简化编码和避免系统无法正确选择所需参考元素的情况,利用缺省约束类型,自定义装配参考元素的方法,将三维设计软件中全部约束方式在模型创建中均转化为点、轴或线、面之间的相合约束。因此,需要在3D模型中建立相应的点、轴或线、面作为装配参考元素。装配约束类型Y缺省为相合约束;装配约束数值V缺省为无。

表1 物元及语义编码规则Tab.1 Rules of matter-element and semantic encoding

注:i、j、k均为正整数。

图4 标识规则Fig.4 Identification rules注:□表示英文字母,○表示阿拉伯数字,△表示符号,B表示基本物元。

2.4 物元标识规则

为使全部信息充分有效地存储、组织、管理和应用,利用Microsoft Office Access创建智能虚拟装配及其辅助标识系统的数据库。

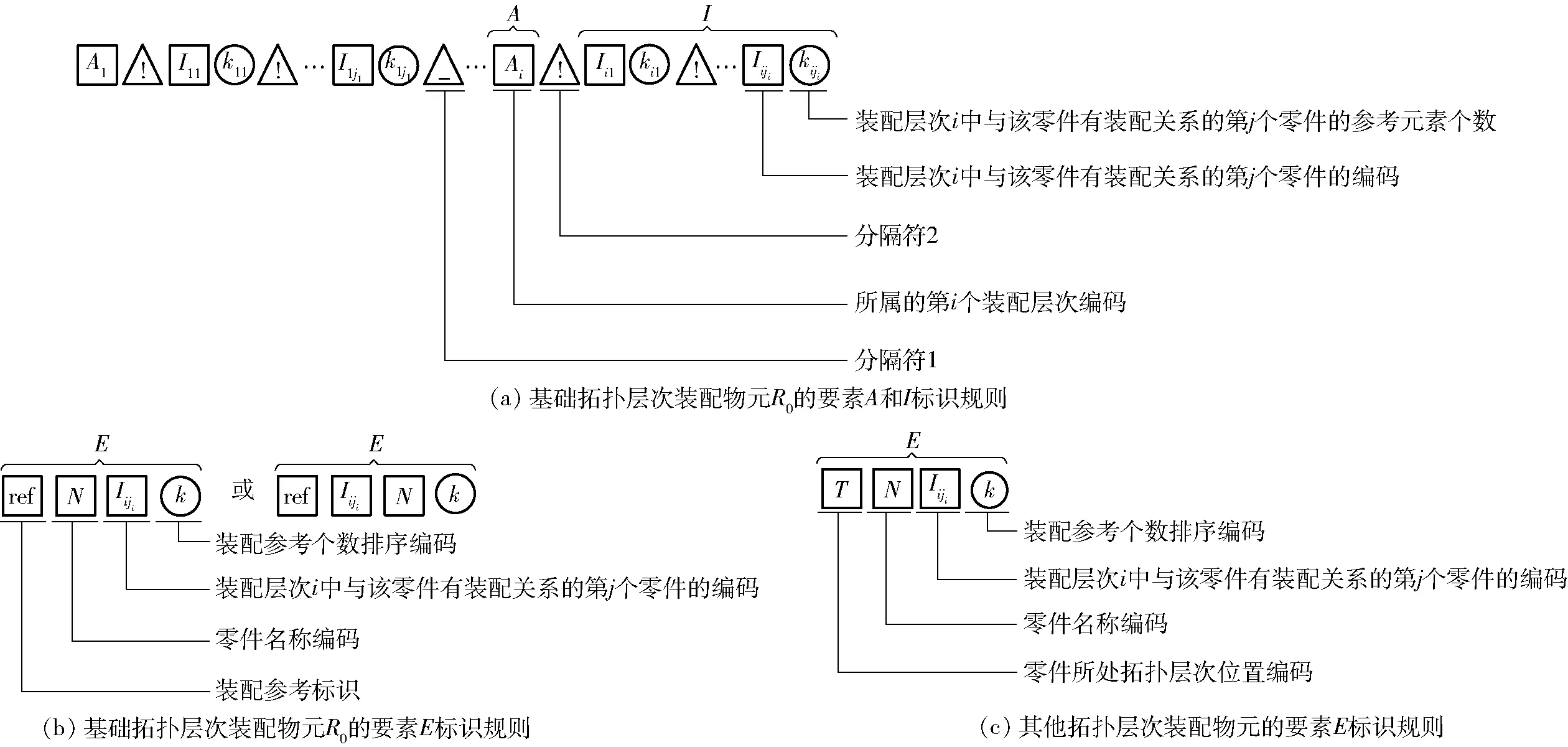

将包含信息的编码以一定的规则标识,即可完成数字模型全息标识。在完整而有效地表征语义编码信息的同时,保证程序易于提取。基本物元B的4要素N、T、S、H的标识规则如图3a所示,分别标识在零件文件名和数据库中;基础拓扑层次装配物元R0的要素A和I标识规则如图4a所示,标识在数据库中;基础拓扑层次装配物元R0的要素E标识规则如图4b所示,为使两个有装配关系的参考元素具有相同的标识名称,将N和Iiji的编码以顺序排序,标识在自定义的装配参考元素的名称中;其他拓扑层次装配物元的要素E标识规则如图4c所示,与其他拓扑层次装配物元的其他要素均标识在数据库中。

物元T可用于定位装配体在谱系拓扑层次图中的位置,为模型调用和同一拓扑层次装配体的互换装配提供编码信息;物元S、H两项编码为装配体的装配层次和零件在装配中所属层次提供信息;分隔符1“_”与分隔符2“!”利于程序识别和计数;装配物元R0的物元A、I、E为最基本单元内部装配信息的编码;其他拓扑层次装配物元的要素E的编码,即单元或模块间的装配信息为智能虚拟装配系统默认,标识在数据库中,以实现模型重用、选型和互换装配。

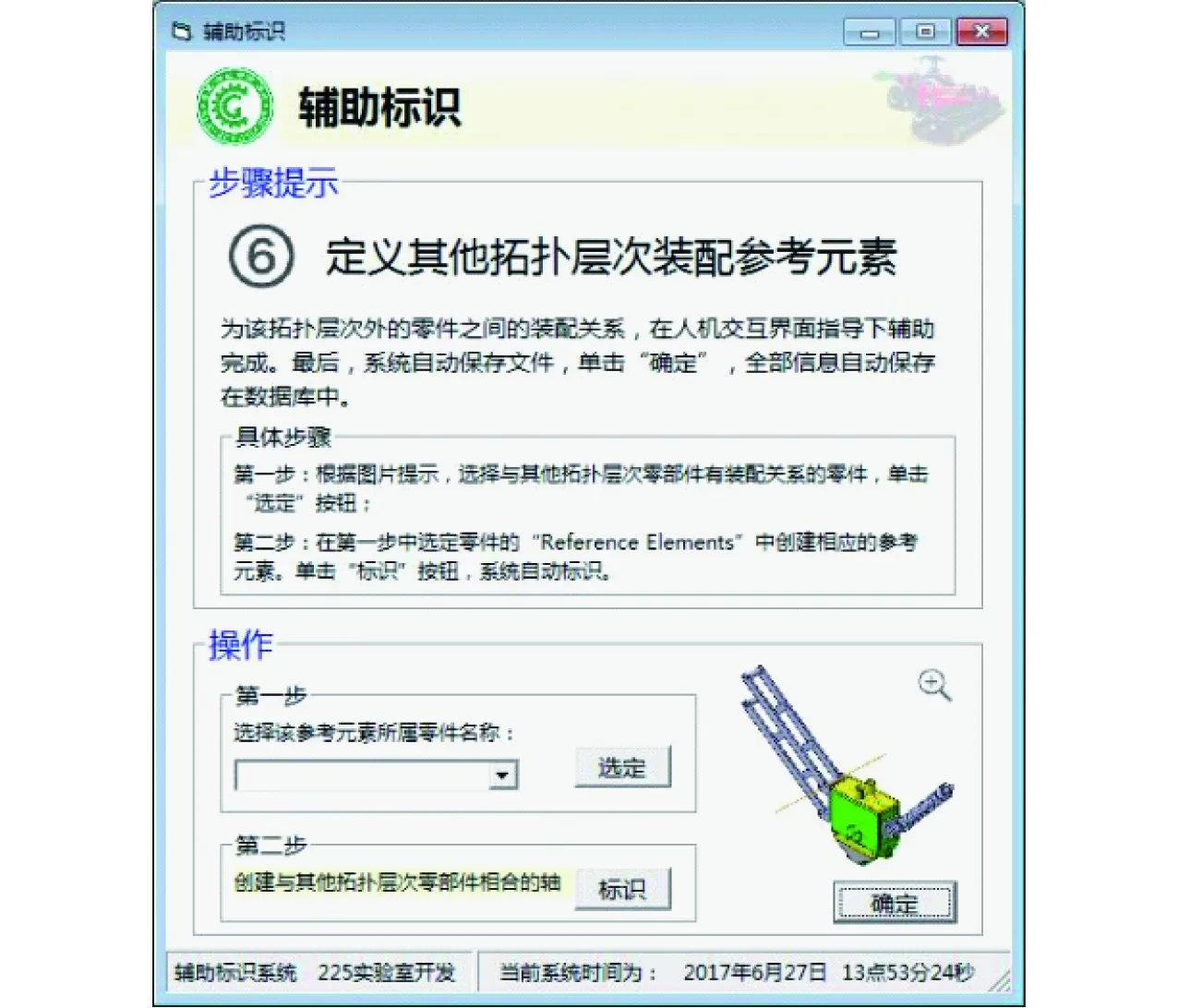

3 辅助标识方案与技术流程

利用上述方法标识的数字模型结合系统数据库,为智能虚拟装配系统提供模型资源和装配信息,也为数字模型的标准化构建及标识过程提供规则。但对于具有一定规模的数字模型库的标准化标识工作十分繁重,因此,提出一种数字模型辅助标识方法,通过人机交互的方式,以上述全息标识规则和方法为基准,创建装配参考元素并自动标识。辅助标识方法的实现不仅为减轻系统设计者的工作量提供有效工具,同时也为用户对模型库的自定义扩充提供基本条件。

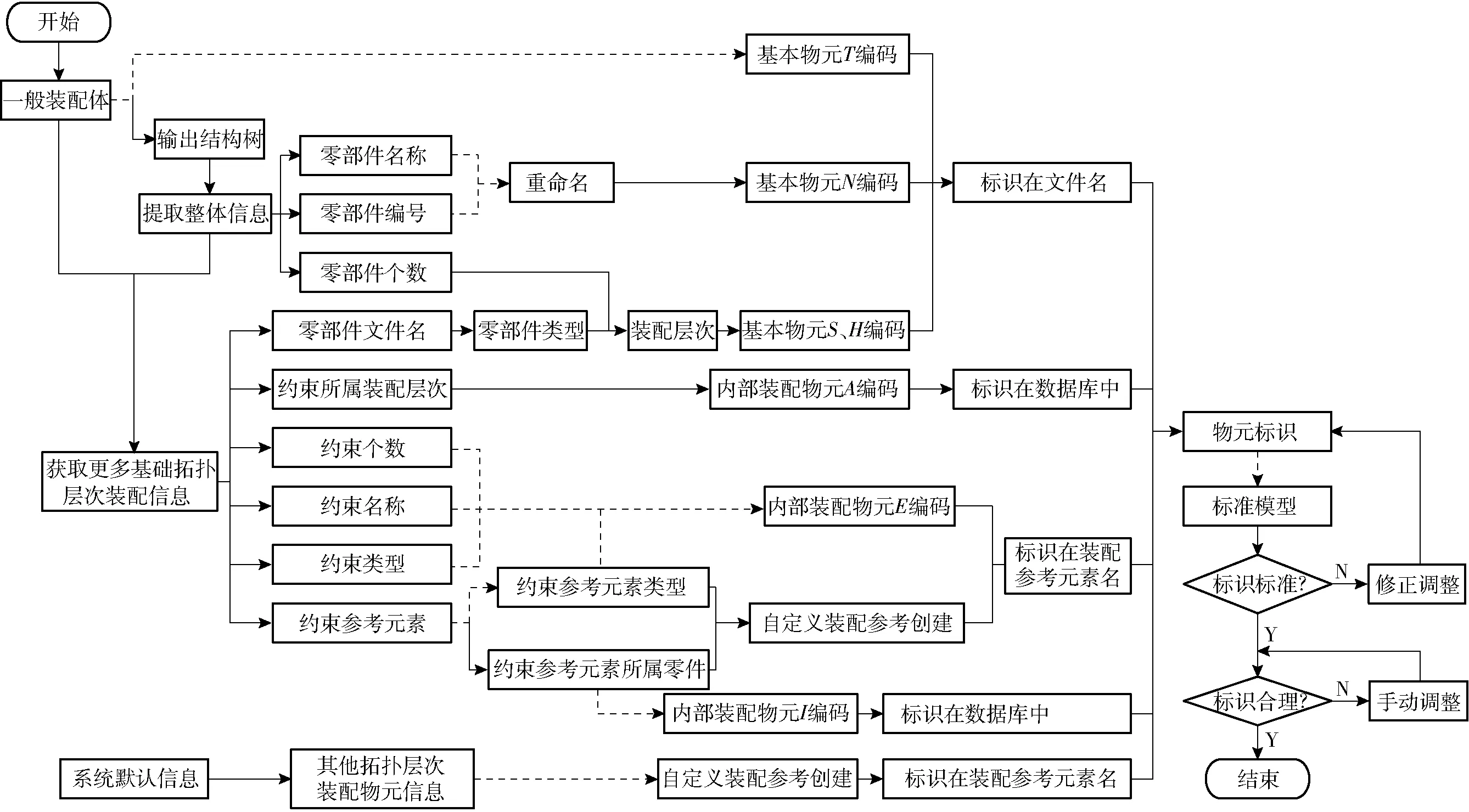

辅助标识方法的初始研究对象为任何一般装配体,通过对装配体装配信息的分析与提取,以人机交互的形式实现模型的标准化物元标识和装配参考元素的创建,快速完成标准化数字模型的够建,流程如图5所示,主要分为信息提取、信息转化和信息标识3个阶段。

图5 模型辅助标识流程Fig.5 Model intelligent auxiliary identification procedure注:实线表示系统自动完成,虚线表示人机交互完成。

通过输出“txt”格式装配模型结构树获取装配模型零部件个数、实例名称和零件编码等基本信息,输出的文本文档作为临时文件,获取信息后即可删除,此种方法相较于在模型结构树中逐级分析探索更加高效;通过人机交互形式,确定装配体所属拓扑层次作为基本物元T编码,确定装配体中文名称以便在系统内调用和查看,并按规则重命名全部零部件,作为基本物元N编码;利用获取的零部件个数和名称等信息,遍历装配模型结构树,获取装配约束信息,并将信息转化为物元编码,必要时利用人机交互界面,补充无法智能识别信息,得到基本物元B和基本拓扑层次装配物元R0信息;根据编码及标识规则,创建装配参考元素,并进行标识;单元或模块之间的其他拓扑层次装配信息及标识均为系统默认,需将该装配体相应的名称信息标识在数据库中,根据人机交互界面引导创建装配参考元素并进行标识。

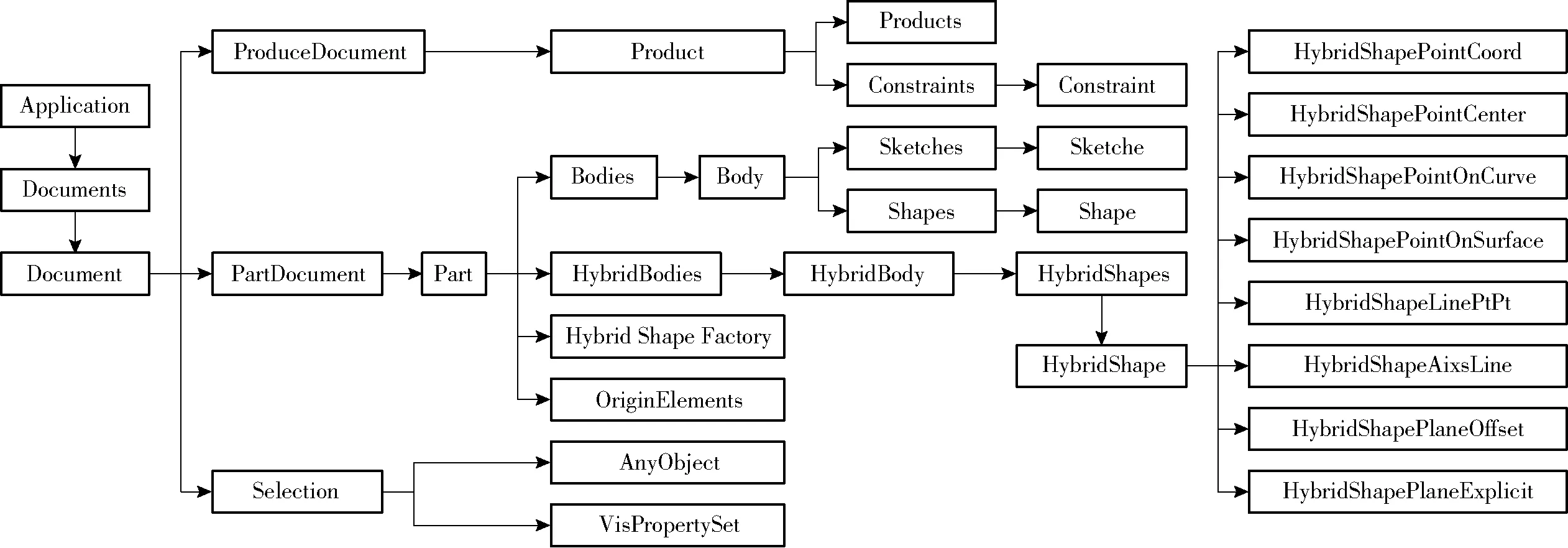

4 模型信息提取、转化与标识

CATIA进程外开发方式最主要的有2种方法,一种是开放的基于构件的应用编程接口组件应用架构(Component application architecture,CAA)技术,另一种是自动化对象编程CATIA Automation技术[28]。本文利用自动化对象编程CATIA Automation技术,以交互方式进行定制开发,此种方法相较于CAA技术更加简单。在CATIA Automation中,所有的数据都被封装成了对象的形式,并形成建模时常见的逐层包含的树状结构。Application(应用)是根对象,下面又派生出许多子对象。每一个对象都有其操纵集合的方法和属性。本文所用到的对象之间的结构关系如图6所示[29]。

图6 CATIA文档结构Fig.6 CATIA document structure

利用CreateObject方法访问CATIA,代码为[30]

CATIA=CreateObject(“CATIA.Application”)

4.1 信息提取

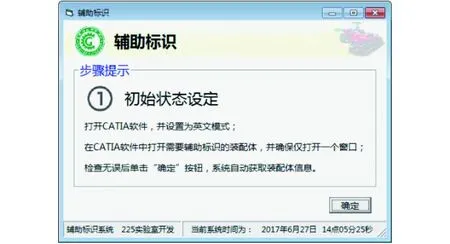

输出结构树、获取零部件文件名和获取约束类型均为系统后台完成过程,其他提取步骤需结合人机交互界面完成。辅助标识的初始状态设定对话框如图7所示。

图7 初始状态设定对话框Fig.7 Dialog box of initial state setting

4.1.1结构树输出

利用ProductDocument(产品文档)对象的ExportData(输出数据)方法快速输出装配模型结构树,语句为[31]

oProductDocument.ExportData(iFileName, iFormat)

其中,iFileName为输出文件名(包括完整路径),iFormat为输出格式类型。本文输出格式类型定义为“txt”。

利用文本格式的结构树信息,可快速获取零部件个数、实例名称和零件编码,为遍历结构树和准确获取更多装配信息提供基础信息。提取信息后,利用Kill语句从磁盘中删除该文本文件。

4.1.2零部件文件名(含扩展名)获取

利用当前活动文档CATIA.ActiveDocument对象的GetItem(获取项目)方法返回AnyObject(任何对象)对象类型,其语句为[29]

oAnyObject= CATIA.ActiveDocument. GetItem(IDName)

其中,IDName为零部件编码。

利用AnyObject对象的Parent(父级)属性获取零部件文件名(含扩展名),进而获得零部件的类型,确定装配模型的层次关系,即可确定基本物元B的要素S、H。

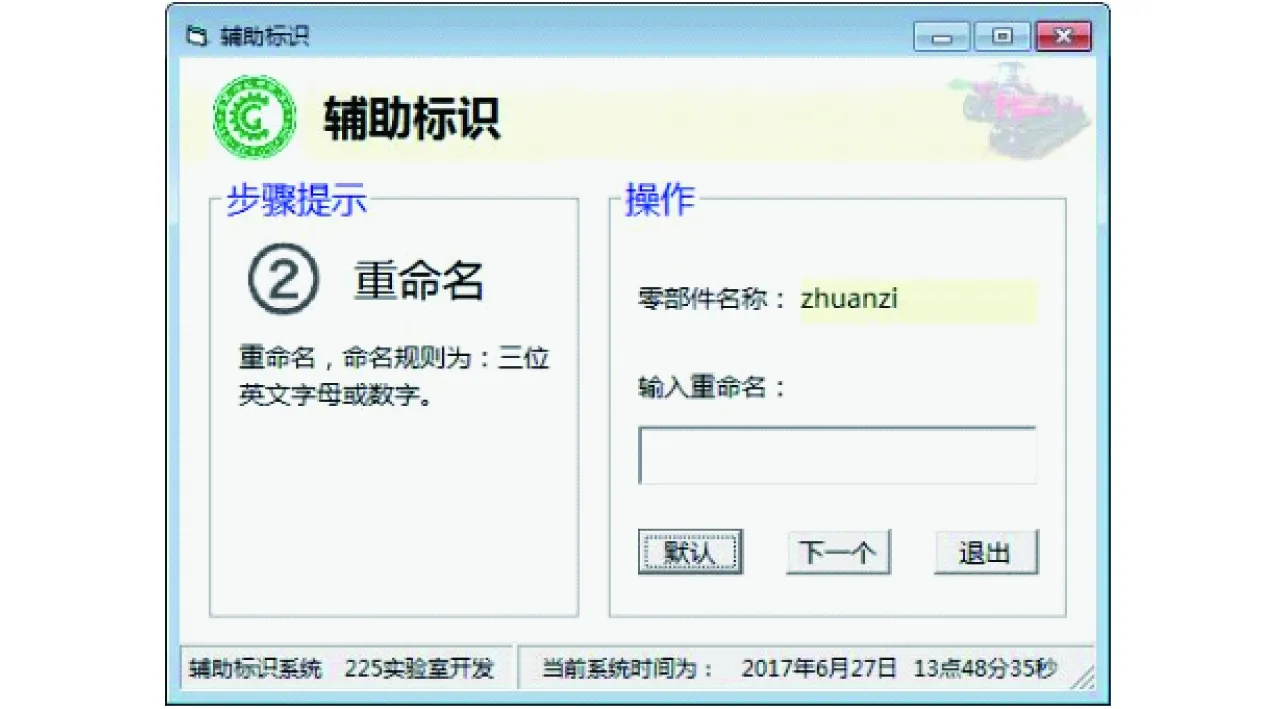

4.1.3重命名

通过人机交互的方式,输入零部件的基本物元B的要素N的编码,这里规定编码由3位英文字母或数字组成。将编码赋值给Product(产品)对象的PartNumber(零件编码)属性定义其零件编码,并赋值给Product对象的Name(名称)属性定义其实例名称,即可得到基本物元B的要素N。交互界面如图8所示。

图8 重命名对话框Fig.8 Dialog box of rename

如单击“默认”按钮,按照自定义的阿拉伯数字编码方式对零部件进行重命名。需注意该方法因命名规则的限制,装配体所允许的零件数量有上限值。

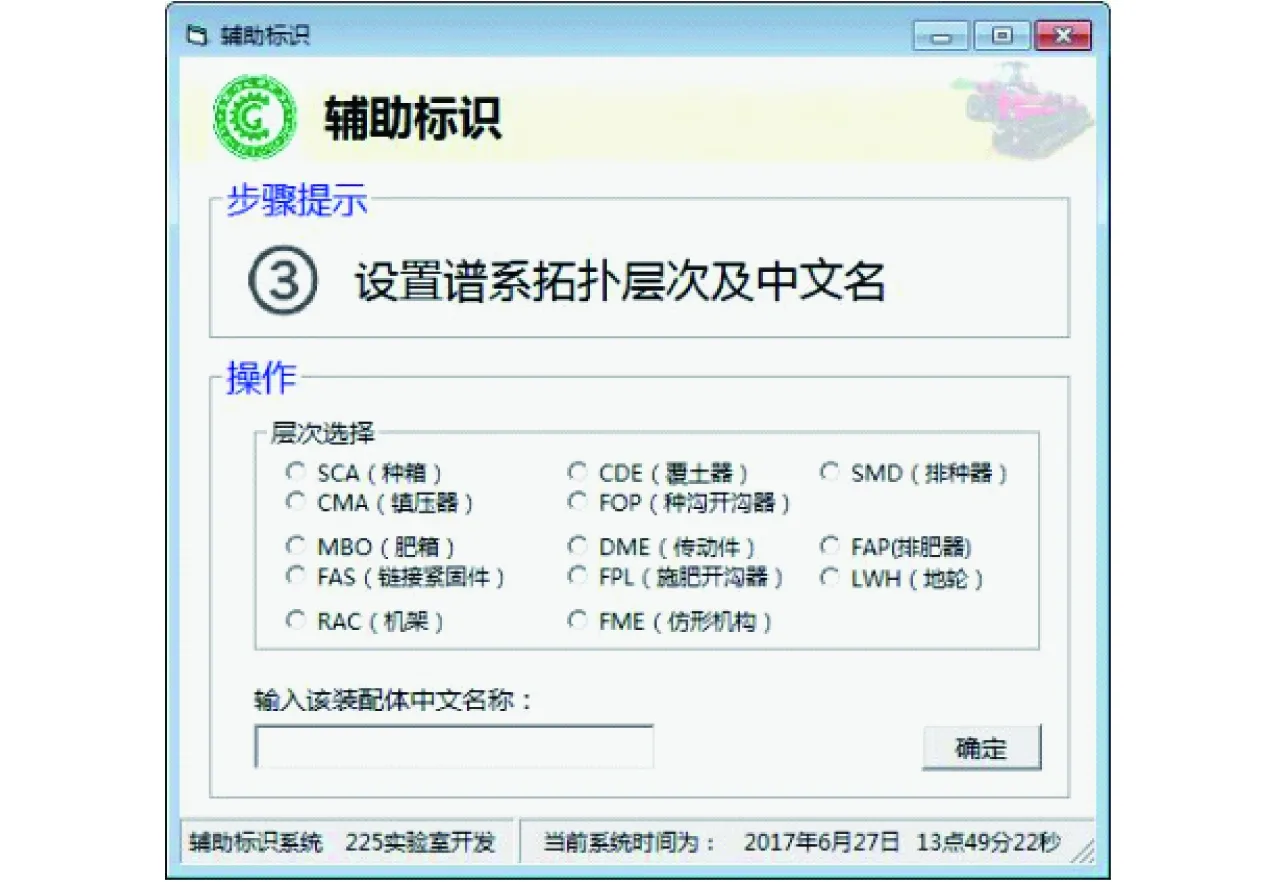

4.1.4谱系拓扑层次及中文名称确定

通过人机交互界面选择装配体所处谱系拓扑层次,即可得到基本物元B的要素T,并输入装配体中文名称,以便模型在系统中的检索与重用,交互界面如图9所示。

图9 设置谱系层次及标识对话框Fig.9 Dialog box of spectrum level setting and identification

根据基本物元B标识规则(图3a)即可得到物元B的编码。

4.1.5约束信息获取

约束信息包括:不同装配层次的约束个数,约束名称,约束类型和约束参考元素。

根据得到的基本信息和装配层次信息,利用Constraints(约束)对象的Count(数量)属性获取各装配层次的约束个数。

利用Constraints对象的Item(项目)方法遍历各装配层次的全部约束Constraint(约束)对象,返回类型为Constraint,语句为[31]

oConstraint=oConstraints.Item(iIndex)

其中,iIndex为约束集合中对象的名称或顺序号,本文顺序号根据获取的约束个数确定。

分别利用Constraint对象的Name和Type(类型)属性获取约束名称和种类。

利用Constrain对象的GetConstraintElement(获取约束元素)方法获取装配参考元素,返回类型为Reference,语句为[31]

oReference=oConstraint. GetConstraintElement(iElementNumber)

其中,iElementNumber为装配参考元素顺序号,一般一个约束包含2个参考元素,因此本文中iElementNumber分别为“1”和“2”。

利用Reference(参考)对象的DisplayName(显示名称)属性获取参考的GenericNaming label(通用命名标识)。GenericNaming label中包含信息有:参考所属零件名称和路径,参考元素类型,参考元素名称等。

4.2 信息转化与标识

4.2.1装配参考元素类型及所属零件确定

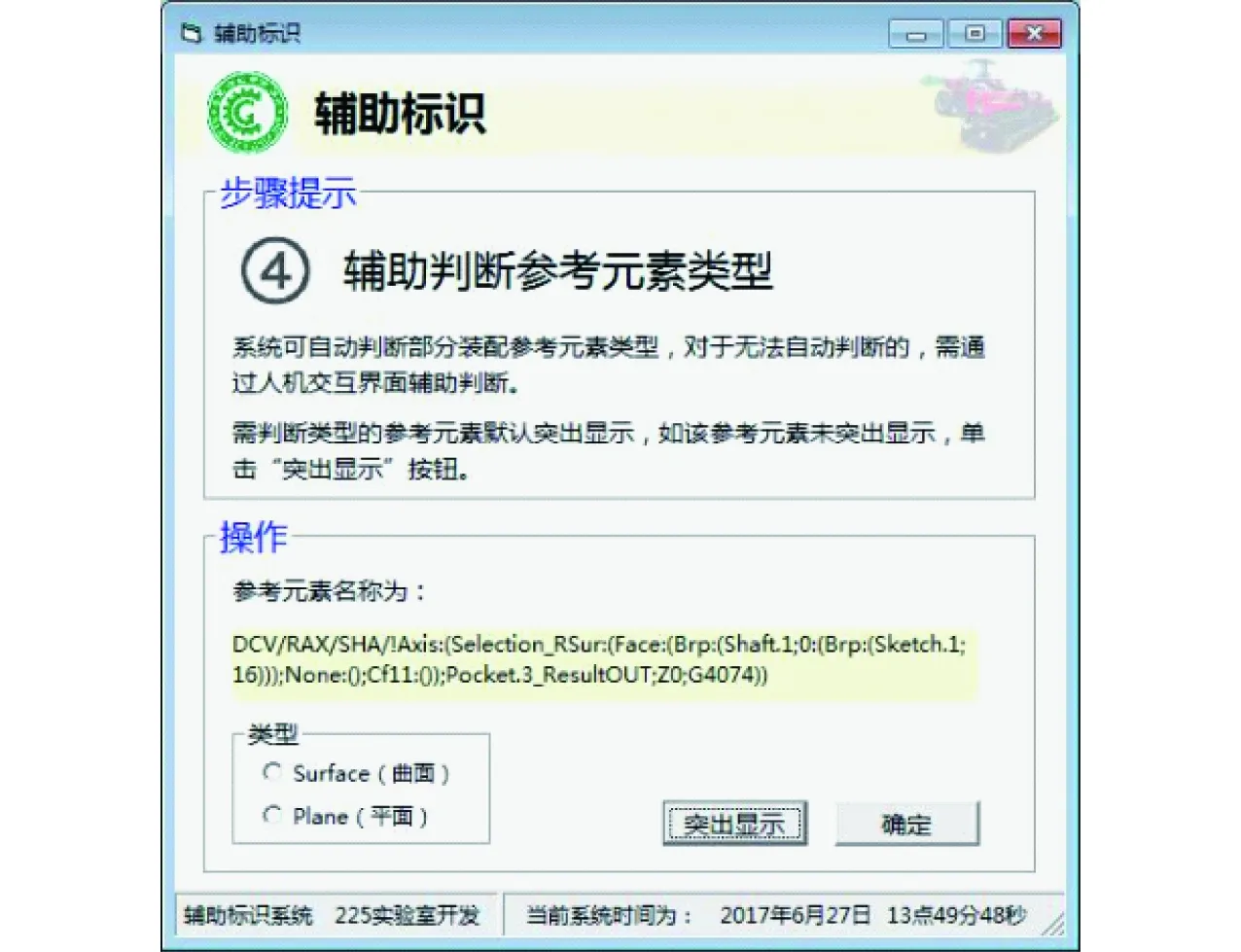

通过获取参考元素的GenericNaming label,可确定部分装配约束参考元素类型及其所属零件名称。参考类型包括:实体上端点,线端点,草图点,球心,实体边线,实体轴线,草图线,实体面,基准平面等。以轴线为例,轴与隔板之间的一个轴线相合约束中,轴的装配参考元素的GenericNaming label为:DCV/RAX/SHA/!Axis: (Selection_RSur:(Face:(Brp:(Shaft.1;0:(Brp:(Sketch.1;16)));None:();Cf11:());Pocket.3_ResultOUT;Z0;G4074)),通过类型信息“!Axis:(Selection_RSur:”可知装配参考元素类型为实体的轴线,并可确定该装配参考元素所属零件名称为“SHA”。结合装配模型的层次关系和基础拓扑层次装配物元R0的要素A和I标识规则(图4a),即可确定基础拓扑层次装配物元R0的要素A和I的编码,该编码标识在系统数据库中。

但自定义创建的点、线、面和某些曲面无法通过该路径名称判断类型,需要人工判断,交互界面如图10所示,并设置被判断的参考元素高亮显示以便快速判断类型。

图10 判断参考元素类型对话框Fig.10 Dialog box of reference element type determination

利用Selection(选集)对象的Add(添加)方法,将装配参考元素对象加入集合中,以实现参考元素高亮显示功能,语句为[29]

oSelection.Add(iObject)

其中,iObject为任何对象,类型为AnyObject对象。

利用约束关系和约束参考元素所属零件等信息,根据基础拓扑层次装配物元R0的要素E标识规则(图4b),可得到物元E编码。

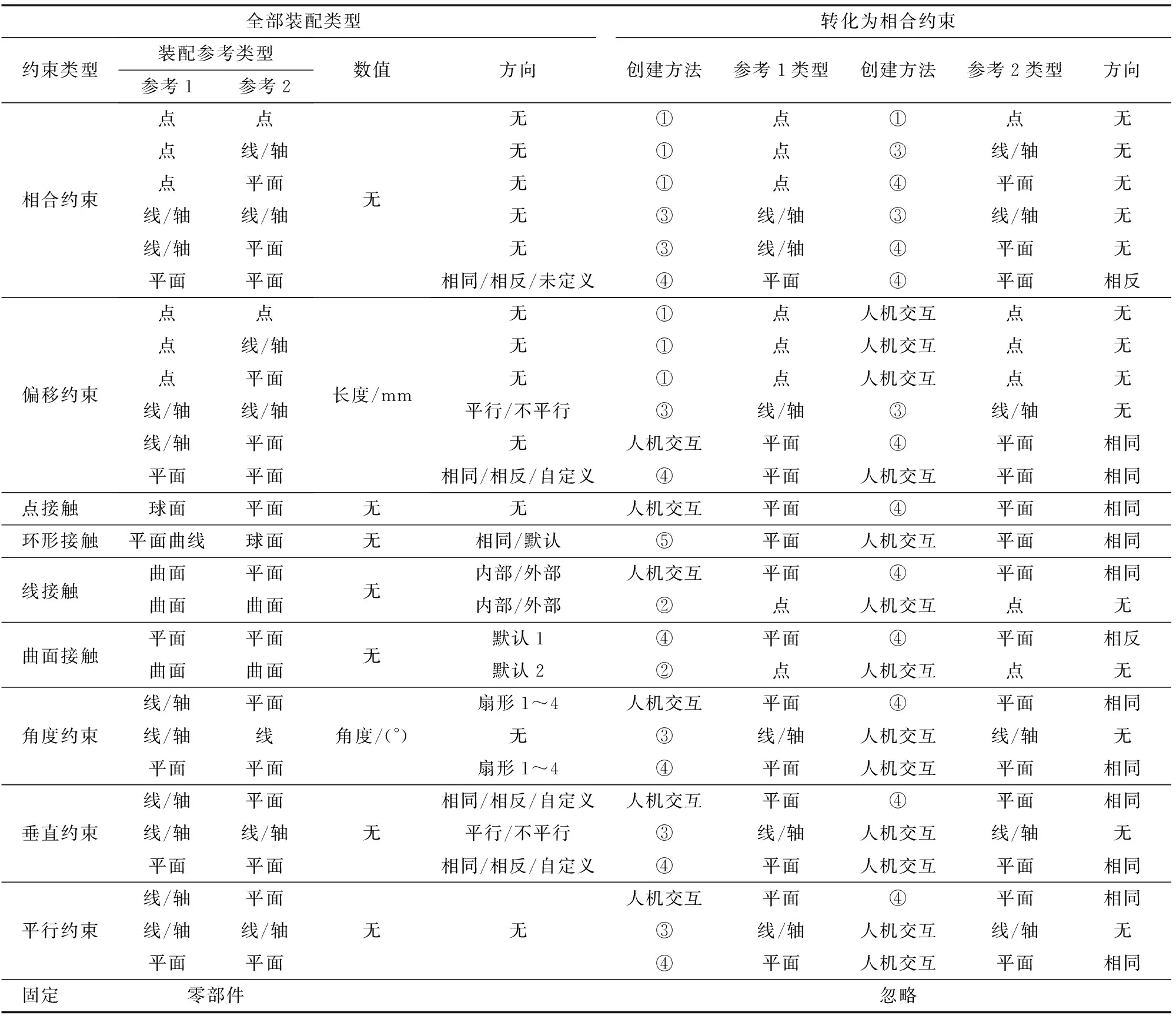

4.2.2装配约束转化规则

手动创建装配参考元素时,可人为判定参考类型和创建位置等,利用计算机自动转化和创建装配参考元素时,则需要制定相应的转化规则,根据约束类型和装配参考元素类型确定转化方式。

对于某一约束的两个装配约束参考元素,转化规则主要分3种:两装配约束参考元素的类型均不改变,如相合约束的参考元素转化,均以原参考元素作为基准建立新的参考元素;两装配约束参考元素的类型改变一个,如偏移约束的参考元素转化,不变元素以原参考元素作为基准建立新的参考元素,改变元素以不变元素作为基准建立新的参考元素;两装配约束参考元素的类型均改变,如曲面和曲面之间的接触约束,获取一个曲面上的一点作为新的参考元素,以该点作为基准建立另一点参考元素。忽略固定约束,手动创建参考元素时可定义全部平面与平面之间的相合约束的方向为相反,但根据上述规则,利用辅助技术创建时,两个装配参考元素中一参考元素需要以另一参考元素为基准创建的情况,则装配方向需定义为相同,其他情况定义为相反。

以原始参考元素为实体上边线为例,不改变参考元素类型,在创建自定义装配参考元素时可以先创建直线上两个不同点,以这两点为参考创建直线。利用HybridShapeFactory(混合形状工厂)对象的AddNewPointOnCurveFromDistance(在曲线上按距离添加新的点)方法在曲线或直线上创建点,语句为[29]

oHybridShapePointOnCurve=oHybridShapeFactory. AddNewPointOnCurveFromDistance( iCrv, iLong, iOrientation)

其中,iCrv为参考曲线或直线,对象类型为Reference;iLong为相对曲线长度的比例;iOrientation为布尔值,当定义为True时,相对曲线长度的比例从曲线的另一方向测量,反之,从曲线默认方向测量。返回对象类型为HybridShapePointOnCurve(在曲线上的混合形状点)。

利用HybridShapeFactory对象的AddNewLinePtPt(通过两点添加新的线)方法以两点为参考创建直线,语句为[29]

oHybridShapeLinePtPt=oHybridShapeFactory.AddNewLinePtPt(iPtOrigine, iPtExtremite)

其中,iPtOrigine为直线起点,即参考点1,对象类型为Reference;iPtExtremite为直线终点,即参考点2,对象类型为Reference。返回对象类型为HybridShapeLinePtPt(通过两点的混合形状线)。

利用HybridShapeFactory对象的不同方法创建相应的参考元素,具体代码如表2所示。根据创建参考元素方法,确定装配约束的参考元素转化规则如表3所示。

表2 混合形状工厂(HybridShapeFactory)对象创建参考元素方法及返回对象类型Tab.2 Method of hybrid shape factory object to create a reference elements and types of return objects

以一个参考元素为基准创建的另一参考元素,需要以人机交互形式辅助创建,以创建面对话框为例,如图11所示,按照对话框提示创建面,系统可辅助判断要创建的零件对象和参考基准,并在创建完成参考面后自动完成标识。通过定义参考元素的Name属性标识基础拓扑层次装配物元R0的要素E。

4.2.3其他拓扑层次装配物元标识

其他拓扑层次装配物元的参考创建,根据人机交互界面的提示步骤选择参考所属零件,以输入数字模型在系统中的对应关系,并手动创建参考,系统自动标识,交互界面如图12所示。

从数据库中提取其他拓扑层次装配物元的要素E编码,通过定义参考元素的Name属性自动标识其他拓扑层次装配物元的要素E。最后自动保存全部零部件,分别利用PartDocument(零件文档)和ProductDocument对象的SaveAs(另存为)方法,以基本物元B编码命名,将全部零部件数字模型保存在模型库中,完成全息标识。

5 辅助标识方法测试与体系功能

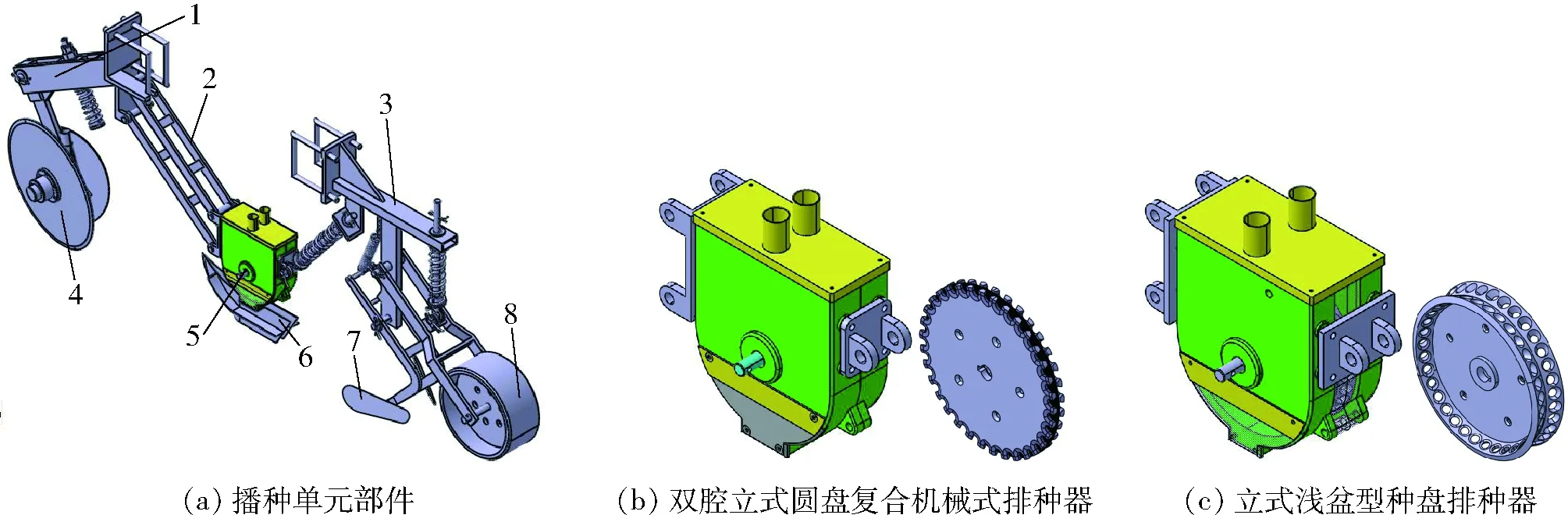

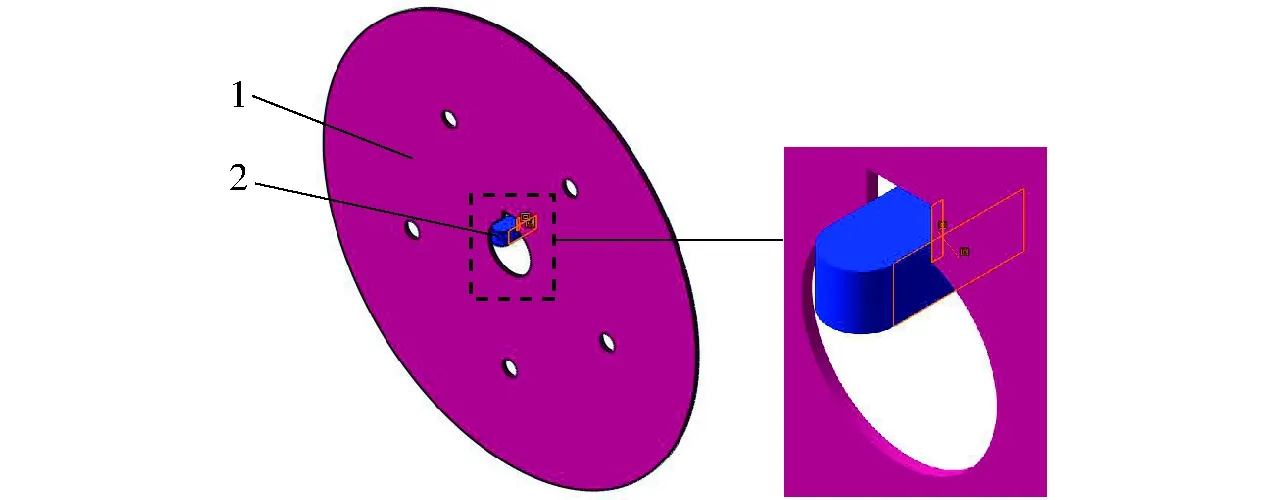

以某播种单元部装数字模型为测试对象[32]。分别通过手动标识和辅助标识方式对双腔立式圆盘复合机械式排种器的数字模型进行标识,并将两模型资源导入标准化模型库,对比两种方式构建模型的不同;在基于全息标识体系的智能虚拟装配系统中,自动装配利用辅助标识的排种器数字模型,以验证辅助标识方法的有效性和模型的可用性;用立式浅盆型种盘排种器替换播种单元部件中原有的双腔立式圆盘复合机械式排种器,以验证全息标识体系的有效性。播种单元部装、双腔立式圆盘复合机械式排种器及立式浅盆型种盘排种器数字模型如图13所示,双腔立式圆盘复合机械式排种器和立式浅盆型种盘排种器主要区别为排种盘形式不同,从而导致充种方式不同[32-34]。

表3 装配约束的参考元素转化规则Tab.3 Transformation rules of reference elements of assembly constraints

图11 创建面参考元素对话框Fig.11 Dialog box of surface reference elements creation

图12 其他拓扑层次装配参考定义及标识对话框Fig.12 Dialog box of assembly references definition and identification of other topology hierarchy

图13 数字模型Fig.13 Digital model1.连体前座架 2.平行四杆机构 3.后复合座架 4.施肥开沟器 5.排种器 6.种沟开沟器 7.覆土器 8.镇压轮

5.1 辅助标识方法测试

初始研究对象为双腔立式圆盘复合机械式排种器装配模型,由于模型装配约束创建有多种不同组合方式,这里要求尽可能按照排种器实际装配情况进行约束。对两个完全相同的装配模型分别进行手动标识和辅助标识,手动标识模型严格按照物元编码及标识规则创建装配参考元素和手动标识,辅助标识模型通过辅助标识方法创建装配参考元素和自动标识,结果表明两种方式获得的模型标识及自定义装配约束参考元素基本相同,但利用辅助标识方法构建标准数字模型效率显著提高。以有25个零件的双腔立式圆盘复合机械式排种器的数字模型为例,手动标识过程约需5 h,辅助标识仅需15~20 min,最高节约时间95%。

以右壳体为例,利用手动标识和辅助标识两种方式标识的模型基本相同,仅装配参考元素创建顺序、类型和标识编码顺序不同,模型及装配参考元素标识如图14所示。手动标识物元R0的要素A和I的其中一种可能为:RSA!ROB3!RIW3!RPS3_DCV!PXX1!SHA1!LS X3,辅助标识物元R0的要素A和I为RSA!RIW3!ROB3!RPS3_DCV!LSX3!PXX1!SHA1,物元B标识均为RSXSMDRSADCV。其中,“RSX”为右壳体名称编码;“SMD”为所属的排种器拓扑层次编码;“RSA”为右壳体在结构树中所在的右壳体装配层次编码;“DCV”为右壳体装配的上级层次—总装配编码;“RPS3”表示右护种板与右壳体之间有3个装配约束,其他以此类推。编码顺序的不同不影响虚拟装配系统对信息的解读和装配约束的建立。

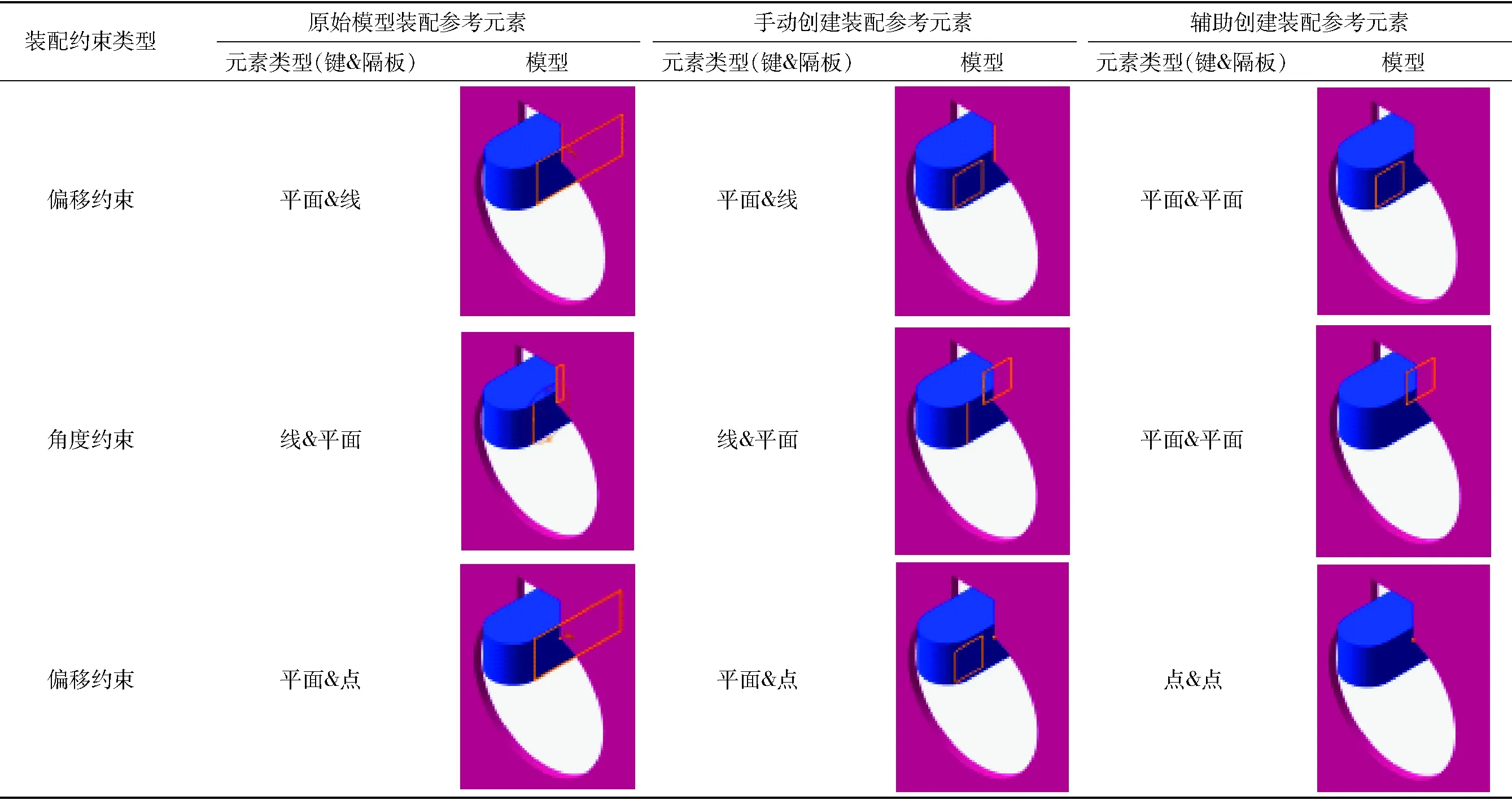

图14 右壳体模型标识Fig.14 Right shell model identification

由于在双腔立式圆盘复合机械式排种器的初始装配模型中,装配参考元素类型均为线与线、面与面,两种方式标识的模型基本相同。为研究两种标识方式的差异与不同对模型标识的影响,以键相对于隔板轴向定位约束为例,改变该定位的约束方式,并选择不同装配约束参考元素类型,原约束为键与隔板之间的曲面接触约束,如图15所示。分别以线与平面之间的偏移约束、线与平面之间的角度约束和点与线之间的偏移约束分别作为键的定位约束,分析原始模型装配参考元素,手动创建装配参考元素和辅助创建装配参考元素之间的区别,如表4所示。

图15 键的轴向位置定位的曲面接触约束Fig.15 Surface contact constraint of axial position location of key1.隔板 2.键

对比结果显示,由于创建规则的不同,导致手动创建方法和辅助创建方法创建装配参考元素的类型不同。

表4装配参考元素比较

Tab.4Comparisonofassemblyreferenceelements

图16 智能装配系统测试Fig.16 Test of intelligent assembly system1.双腔立式圆盘复合机械式排种器 2.立式浅盆型种盘排种器

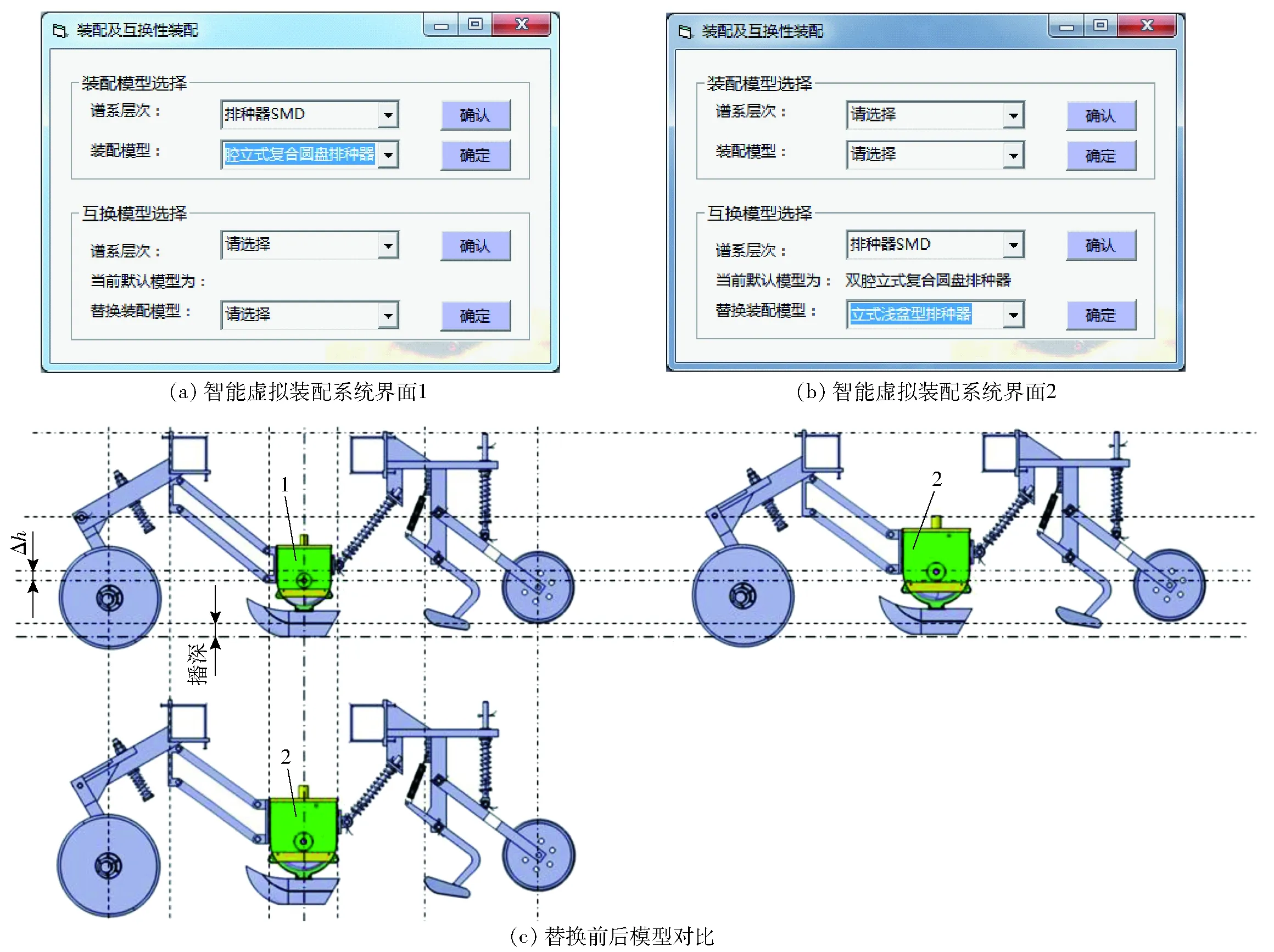

5.2 标识体系功能测试

将两种方法标识的排种器模型均导入标准化模型库,利用基于全息标识体系的智能虚拟装配系统(图16a)进行自动装配[26]。测试结果表明,两种方式标识的数字模型均能通过智能虚拟装配系统正确、快速地自动装配,虽然装配参考元素类型和编码顺序不同,但均可达到预期装配结果。

利用智能虚拟装配系统的替换功能将双腔立式圆盘复合机械式排种器替换为立式浅盆型种盘排种器。交互界面如图16b所示,替换后模型如图16c所示。智能虚拟装配系统的替换功能,对于已经进行参数化设计的零部件可自动替换和参数化变型;对于未进行参数化设计的部件,可通过自动测量实现部件装配[35]。测试结果表明利用全息标识方法标识的模型可顺利实现模型的替换,核心部件替换后与其相关联的附属零部件自动进行适应性调整与变化,以保证整个作业单元满足农艺要求的工作参数不变,该单元与核心部件有关的主要工作参数为图16c所示的“播深”。

6 结论

(1)全息标识规则及方法可以适用于机械装备数字模型资源的标识。“基本物元”加“装配物元”的表达方式能够完整且唯一地描述产品所有零件的基本信息和装配关系,全面、准确且精简的全息标识体系是辅助标识方法有效性和可行性的基础。

(2)基于全息标识体系的数字模型辅助标识方法充分利用双向交互信息,智能解读装配信息,实现模型快速标识,极大提高资源化处理效率,为数字化设计专家系统中装备数字模型库的建立奠定了技术基础,同时也为用户自定义扩充模型提供技术手段。

(3)利用GenericNaming label中关键词判断装配参考元素类型,及HybridShapeFactory对象创建自定义装配参考元素的方式。该方式可行且高效,但由于装配参考元素的复杂性,其全面性需继续探索和补充。