液压并联机器人力/位混合控制策略研究

2018-09-17曲智勇丛大成

陶 晗 曲智勇 丛大成

(哈尔滨工业大学机电工程学院, 哈尔滨 150001)

0 引言

由于具有承载能力强、响应速度快、高刚度、高精确度等特点,并联机构已经在各个行业得到了广泛的应用[1-2]。尤其是六自由度Stewart平台,在外科手术和装配、剖光等需要和环境密切接触的领域中,并联机构同样因其高精度的特点得到了广泛的应用[3]。

目前,六自由度的各种运动控制方法已经得到了广泛的研究,其技术相对比较成熟。然而由于工作环境的不确定性,与并联机器人的运动控制相比,其需要与环境接触的力控制策略更为复杂[3-5]。为了能够实现更为复杂的任务同时提高并联机构的可操控性,基于多传感器的控制方式被开发出来,其系统的工作效率效率、鲁棒性和柔顺性都得到了相应的提升[6]。在诸多位置测量方式中,视觉传感器因其可以在较大范围空间中进行非接触位置测量而得到广泛的应用[7]。通过引入机器视觉,控制系统对执行器和交互目标在空间的位置精确度的要求更低,能够更好地完成与目标的交互任务[3]。

将视觉传感器和力传感器相结合可以克服其自身各自的局限性,通过视觉传感器对目标进行非接触的测量并对整个工作环境进行建模,使用力传感器检测与环境互动的作用力以保证交互任务的安全性。目前已经有学者对这种基于视觉的力/位混合控制进行研究[5-7]。

液压并联机器人由于其液压系统自身高度非线性的特点,基于自身动力学建模的力位混合控制常常难以实现[8-11]。为了使六自由度液压并联机构更好地实现与目标互动对接,文本提出使用视觉和力传感器融合的力/位混合控制策略,并对提出的混合控制进行一系列对接试验验证,以证明这种控制方式的有效性。

1 系统模型

1.1 液压并联机构与目标工装

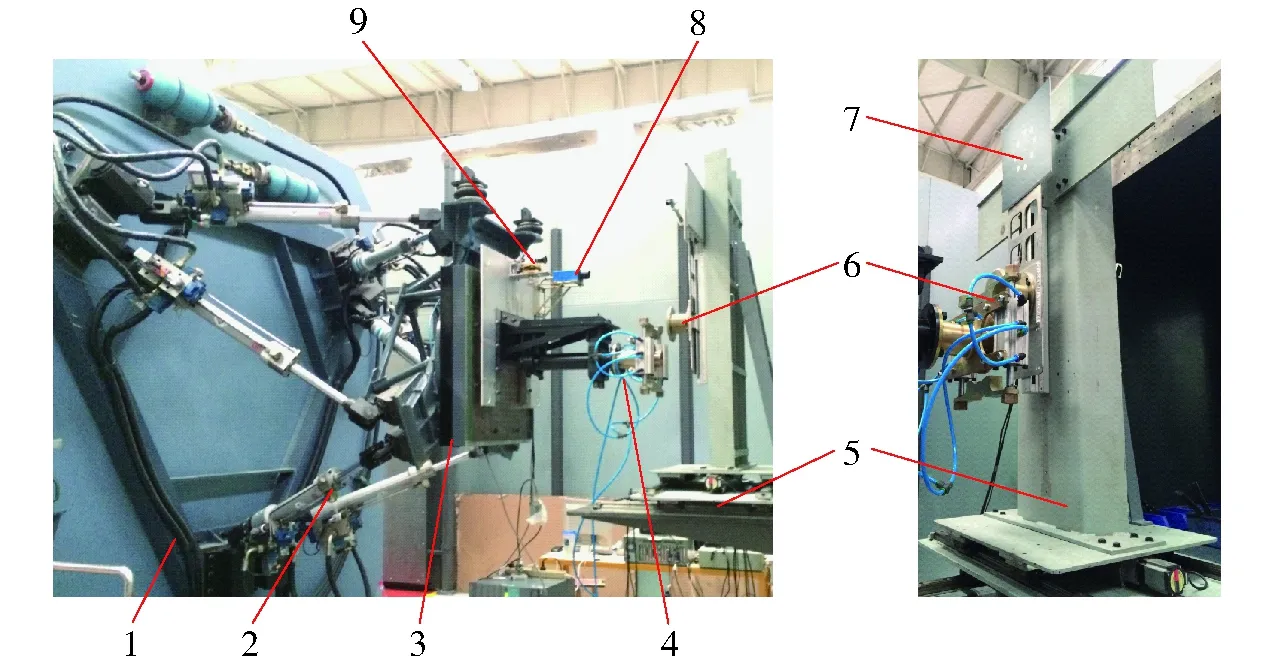

整个系统的构成如图1所示,为一水平放置的液压驱动六自由度并联机构,其下平台固定在地基上,上平台上搭载着对接装置,可以在工作空间内自由移动以捕捉目标工装[10]。平台由6个液压缸进行驱动,每个液压缸通过虎克铰与上下平台进行连接。其中,每个液压驱动器由1个非对称伺服阀和非对称液压缸构成。在上平台和对接装置之间设有一个平板式六自由度力传感器以测量并联平台与环境之间力、力矩作用。

图1 液压并联机构及目标工装Fig.1 Hydraulic manipulator and target object1.地基 2.液压并联机构 3.力传感器 4.末端执行器 5.滑动轨道 6.对接装置 7.激光靶盘 8.激光测距仪 9.摄像头

考虑到固定在滑动平台上的目标工装质量较大且需要在较大的范围内进行摆动,试验中设置x、y、z方向3条互相垂直的滑动轨道,并通过步进电机进行驱动,以保证目标工装可以连续平稳地滑动。为了更好地与目标工装进行对接,在平台对接机构上安装了2个圆柱形导向销并在目标工装上对应设置了2个导向孔,当二者完全对接后,通过气缸进行锁紧。为了得到更为精确的并联平台与目标工装之间的相对距离,本方案通过CCD摄像机捕捉目标工装上的二维靶标,以计算二者之间的相对位姿。为了弥补这种单目视觉对相对距离计算不准确的问题,使用了激光测距仪对所测得距离进行修正。

1.2 系统建模

如图1所示,体坐标系Opxpypzp固定在动平台上,同时静坐标系Obxbybzb固定在基座上。在初始状态下,两个坐标系的原点重合。

通过运动学反解[12]计算并联机构液压驱动器液压缸的缸长,缸长计算表达式为

l=‖R(qo)A-B+qp‖

(1)

式中l——上下铰点间距离

q——铰点位置向量

A——上铰点的位置矩阵

B——下铰点的位置矩阵

R——从体坐标系到惯性坐标系之间的转换矩阵

通过运动学正解[19],用并联机构驱动器长度l计算出上平台位置坐标q。使用牛顿欧拉法,计算公式为

qn+1=qn+J(qn)-1(lm-ln)

(2)

式中n——迭代的次数

lm——并联机构支腿测量长度

ln——第n次迭代计算出来的支腿长度

J——雅可比变换矩阵

(3)

并联平台的动力学模型可以表示为

(4)

式中M——质量矩阵G——重力矩阵

C——摩擦力和科氏力矩阵

f——驱动器力向量

Fe——广义接触力向量

2 控制系统

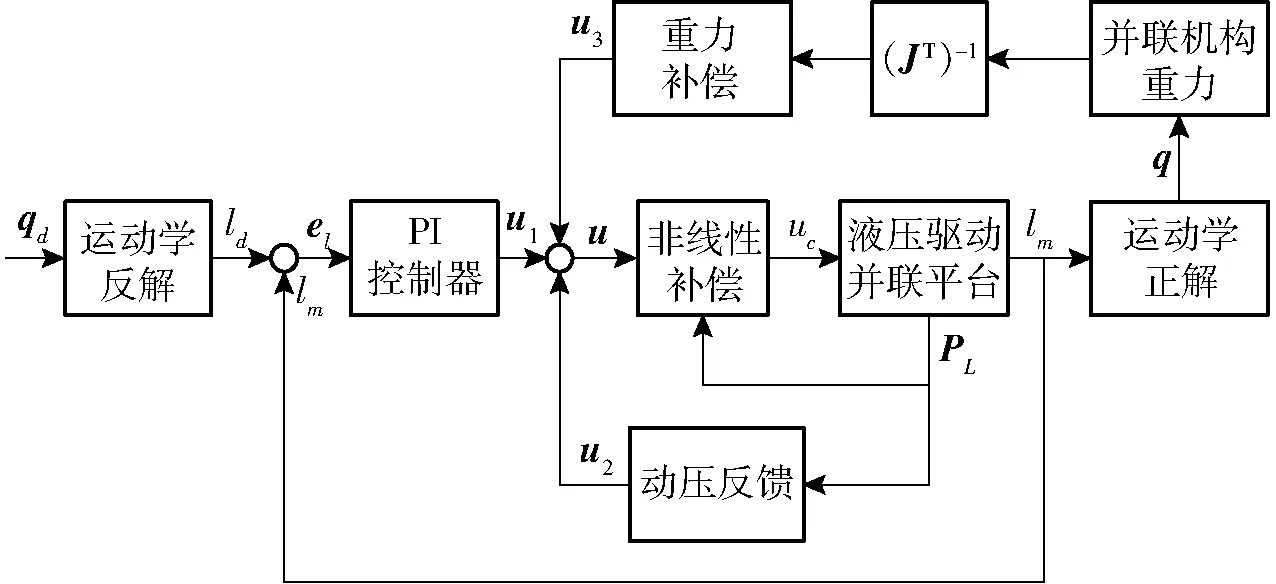

2.1 控制器内环

控制系统位置内环基于铰点空间坐标系建立,通过运动学反解计算出平台特定位姿的液压缸支腿长度。因此,通过运动学反解可以计算每个驱动器所需要的长度,以控制平台实现指定位姿。系统通过位移传感器采集液压缸的伸出长度来实现位置闭环,并采用动压反馈来进一步提升系统的动态特性[13]。当液压并联机构在某一方向跟踪正弦信号时,往返方向负载特性的非对称性将降低跟踪精度。而且,在这种侧向放置的并联机构中重力作为外界干扰将进一步增大系统的稳态误差,因此在控制器系统设计中采用了动态重力补偿(DGC)以期提高系统整体性能[12]。另外,液压伺服阀的负载敏感性也会影响整个闭环系统的性能,本文采用了非线性补偿环节以抵消其对性能产生的影响。整个系统的内环位置控制框图如图2所示[13-15]。

图2 位置内环控制策略Fig.2 Block diagram of inner loop controller

在控制内环中动压反馈系数u2[16]为

(5)

式中Tp——时间常数

kfp——6×6正交增益矩阵

PL为负载压力矩阵,其定义如下

PL=P1-n1P2

(6)

式中n1——液压缸有杆腔和无杆腔有效面积比例

P1——液压缸有杆腔压力

P2——液压缸两腔的压力

如图2所示,根据由运动学正解实时解算出来的平台当前位置,可以解算出液压平台的重力项。矩阵J将重力项G从笛卡尔空间坐标系转换到铰点坐标系[8-9]。如图2所示,通过转换矩阵V将铰点空间上的作用力转换到液压缸伺服阀上的信号。其控制方法可以表示为

u3=V(JT)-1G

(7)

与PI控制器相结合,整个控制方案表示为

(8)

式中kP——比例项6×6正交增益矩阵

el——控制器输入信号

u——控制器输出信号

kI——积分项6×6正交增益矩阵

为了降低伺服阀的负载敏感性,非线性补偿模块设计为

(9)

其中

式中Ps——油源压力

PLi——第i个液压缸的负载压降

这样,最终整个控制系统的内环控制表达为

(10)

联立式(5)、(10),并联系统控制表达式为

(11)

当平台未发生碰撞时,将式(10)代入式(11)并简化可得

(12)

当系统达到稳态时,平台的速度、加速度和压力变化等于零,式(12)可简化为

(13)

如上所述,文中提出的控制系统达到稳态时其稳态偏差将逐渐接近于零。

2.2 力/位混合控制

通过6×6正交分解矩阵,将整个工作空间坐标系分解为位置控制空间Sq和力控制空间 (I-S)q[3]。在力控制空间Sq,控制系统表达式为

(14)

式中Fd——期望的作用力向量

F——实际测量的作用力向量

kFP——6×6正交比例增益矩阵

kFI——6×6正交积分增益矩阵

qd——6×1期望位置向量

qr——6×1参考位置向量

通过CCD摄像头和激光测距器所测量出来的位置信息是并联机构和目标工装的相对位置偏差信号,所以参考位置信号qr可表示为

(15)

式中eqd——相对位置偏差信号期望值

eq——相对位置偏差信号测量值

kPI——6×6的正交增益矩阵

将式(15)代入式(14)中,力控制策略表达式可表达为

(16)

事实上,力控制系统的建立是基于由HOGAN[4]提出的阻抗控制策略。这种控制方式将并联平台的位置和力保持一个动态关系,可根据实际情况调整整个系统的阻抗来满足不同的工况需要[16]。

对于位置控制空间(I-S)q,其控制策略表达为

(I-S)qd=(I-S)qr

(17)

将式(16)和式(17)联立,整个系统的力/位混合控制策略可表达为

(18)

2.3 整体控制策略

整个混合控制策略流程图如图3所示。由图3可以看到,控制系统由内环外环两层构成,其中内环实现500 Hz的高频位置和速度跟踪功能,外环以相对慢的速度(100 Hz)计算出相对平稳地运动信号以修正与环境接触相对作用力[20]。整个系统的工作流程包括对接、跟随并锁紧和解锁并返回。在实现整个工作流程中,并联机构需要根据目前的相对位姿和相互作用力的信息来修正路径。图3为系统的定时器和路径规划模块。其路径规划模块基于Matlab的状态机编制,通过采集目前的平台和目标工装的相对位置和作用力决定平台的移动速度和方向。

图3 控制系统整体框架Fig.3 Hybrid control system of manipulator

为保证并联机构自动对接过程的安全性、可靠性,要求机械部分以光滑连续的轨迹完成对目标靶盘的伺服跟踪过程,采用五次多项式插值可得到满足约束要求的轨迹方程[17-18]。

在液压并联机构实际运行过程中,可能会在并联机构与目标工装之间出现障碍或者目标工装运动幅度、速度过大超出能够正常对接交互范围时,路径规划模块会暂停或减缓机器人z方向与目标接近运动,以防止对并联机构或目标工装造成破坏。

3 试验与结果分析

图4 试验系统结构Fig.4 Experimental setup

如图4所示,整个试验系统包括液压并联机构和目标模拟运动装置两部分。目标模拟运动装置模拟目标在真实工况下的各种运动,包括管理计算机PC2和目标工装的驱动系统。液压并联机构的控制部分则包括任务管理PC1和运动控制器、油源管理器。2个运动管理计算机PC1和PC2都是基于NI PXI-8196嵌入式控制系统,其通过CAN总线互相分享信息。其机器视觉系统工作频率100 Hz,硬件包括一个精度达1 mm的ZYT-0060型激光测距器和分辨率658像素×492像素的Mako G-032型高性能相机。接触力传感器采用BERTEC六维平板式力传感器,其在y、z方向最大量程10 000 N,x方向最大量程则达20 000 N。

为了验证所提出的控制策略的有效性,首先进行了平台的动态位姿跟踪试验,试验中通过使平台在初始位置跟踪目标工装y、z方向的运动,以验证算法的基于视觉的位置跟踪性能。然后,试验系统进行了完整对接试验以验证提出的基于视觉的力/位混合控制策略。

3.1 动态位置跟踪试验

动态位姿跟踪试验主要用来验证平台对目标工装移动的跟踪性能,同时也为下一步动态对接试验做准备。为了尽量消除惯性力对试验的影响,目标工装在步进电机的驱动下做近似三角波运动。目标工装运动速度分别为y向±100 mm/s和z向±80 mm/s,其运动幅值设定为±100 mm。在试验开始时,平台固定在其初始零位,在控制系统中的相对位置为x=0,y=0,z=120 mm。试验结果如图5所示,具体分别为y和z方向的位置偏差、平台受力和平台位置。

图5 位置跟踪试验结果Fig.5 Dynamic tracking experiment

整体看来,试验中y、z方向的动态位姿跟踪误差均小于10 mm,同时z方向的跟踪误差要较大一些而且存在着一定的噪声,其原因是跟踪过程中受到平台自身重力的影响。y和z方向的力偏差较小但是仍存在一定的噪声,从图5c、5d可以看出,大概有±70 N的偏差,这是因为控制系统中并未考虑惯性力对系统的影响[8]。位置控制的给定信号和运动学正解计算的平台实际位置信号对比如图5e、5f所示,可以看出,液压并联平台的位置控制精度较高,这也证实了2.1节中所提出的位置控制内环的算法有效性。

3.2 动态对接试验

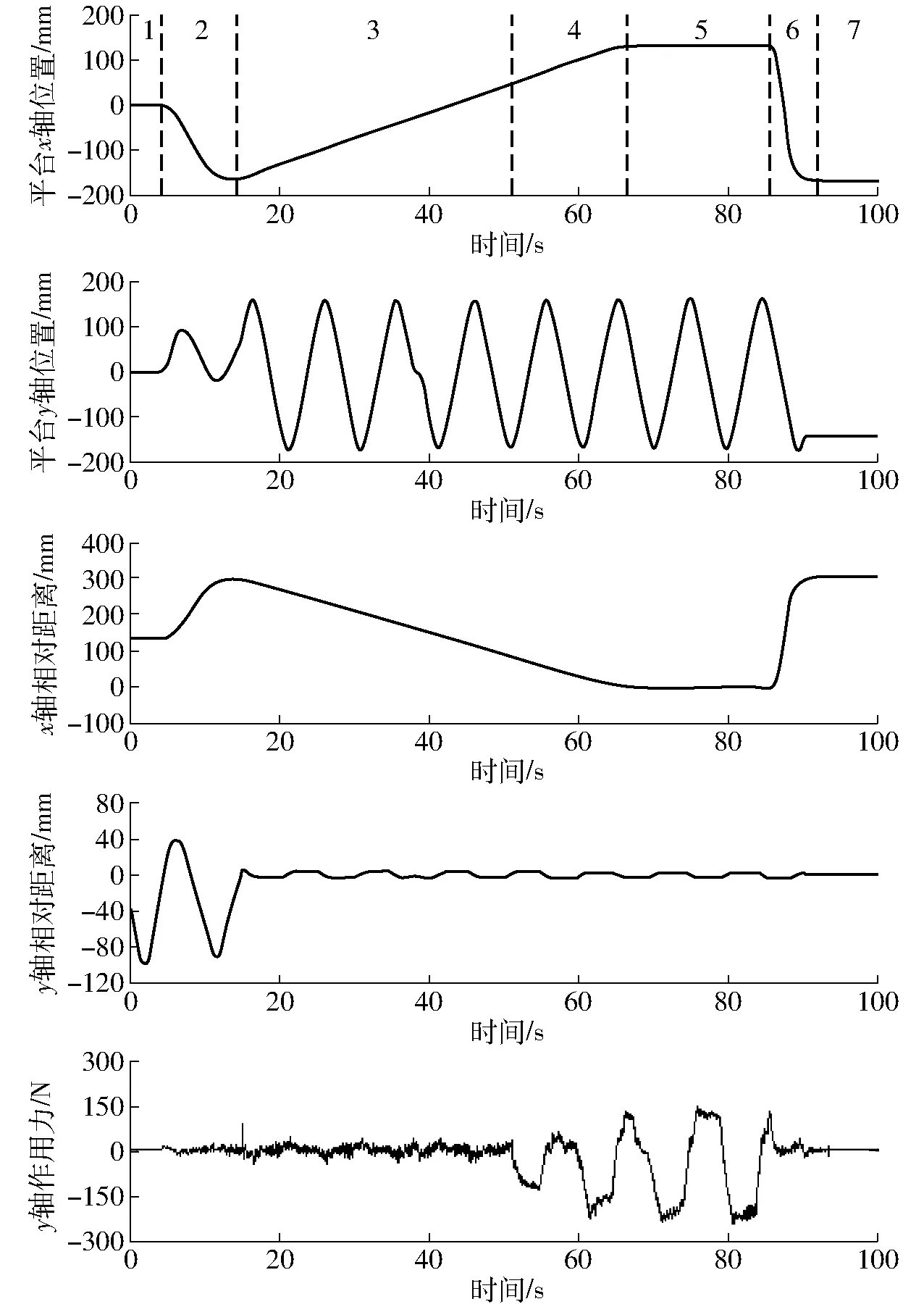

整个动态对接过程包含7个阶段,每个阶段的具体起点和终点在图6中标出:初始重置、回退、非接触对接、接触对接、锁紧并跟踪、解锁并回退以及最后的终止阶段。目标工装通过滑轨进行x、y、z3个方向的混合运动,其x、y轴方向速度50 mm/s,z轴方向速度40 mm/s,两个方向的运动速度幅值均为±100 mm。在初始阶段,并联平台锁定在初始零位,目标工装固定在惯性坐标系下x=133 mm、y=-26 mm、z=-93 mm位置。为了进一步提高对接速度,x方向的进给速度由y、z方向的位置偏差决定。当x方向距离较大或y、z方向的位置偏差小于10 mm时,平台将沿着x方向接近目标工装。当平台末端与目标工装距离小于144 mm时,y、z方向的位置误差允许范围降到7 mm,这是为了保证平台末端的导向销可以准确平稳地插入目标工装上的导向孔。

如图6所示,在回退阶段,y和z方向的相对位置误差快速进入额定范围之内,x方向在15 s时开始移动。其中,y、z方向的位置和作用力较为接近,故只用y方向数据表示。在第51秒之前,并联平台和目标工装之间并未发生接触故测量到的接触力很小。发生接触之后,通过文中所提出的基于机器视觉的力/位混合控制策略,其接触力可以控制在300 N以内。从图6中可以清楚地看出,从第15秒到67秒之间的对接过程,路径生成模块不断地发出x方向的前进指令以保证整个对接过程平稳地进行。试验结果证明了文中所提出的控制算法的有效性。

图6 动态对接试验结果Fig.6 Dynamic docking experiment

4 结论

(1)提出了一种用于实现液压并联平台与环境对接交互任务的基于机器视觉的力/位混合控制策略。控制系统由内外两层闭环构成,在内环中,由安装在液压驱动器上的油压传感器和位置传感器提供闭环反馈信息,并采用了动压反馈和非线性补偿来进一步提高系统的动态性能。在控制系统外环,通过CCD摄像机和激光测距器来提供全局相对位置并使用六维力传感器测量在对接过程中的接触力。系统控制外环将采集到的位置信息和力的信息综合以决定平台的运动轨迹,同时通过控制系统内环来实现对目标工装的精确跟踪。

(2)建立了完整的试验系统模型并对文中提出的控制算法进行了若干验证试验。在动态位姿跟踪试验中,目标工装通过进行三角波运动以期减弱并联机构惯性力对控制系统稳定性的影响。在目标以高速运动的状态下,x、y方向跟踪的相对位置误差均不超过10 mm。之后进行了快速的动态对接试验,试验中实现了对目标快速的跟踪和稳定的对接交互,且整个对接过程中相对作用力均不超过300 N,能够很好地完成装配等环境交互任务,满足安全性要求。