双泵合流系统电-液联控合流阀设计与试验

2018-09-17李明生曾百功

李明生 叶 进 谢 斌 杨 仕 曾百功 柳 剑

(1.西南大学工程技术学院, 重庆 400700; 2.中国农业大学工学院, 北京 100083)

0 引言

液压传动技术以其响应速度快、负载大、能够实现自润滑等优点,在农业机械、工程机械、航空航天等领域得到了广泛应用。

随着液压传动技术向高压大流量方向发展,大功率机械设备层出不穷。当单一液压泵无法满足设备液压流量的需求时,工程上通常采用双泵合流技术来实现较大的流量输出[1-2]。当系统需要的流量较小时,进行单液压泵供油,以降低油耗,提高经济性;当需要大流量时,将2个液压泵的输出流量同时供给一个执行机构,以加快动作速度,提高效率[3]。双泵合流技术除了能够输出较大的流量外,在配置等值卸荷阀后,还可以将定量泵进行配置,实现变量节能[4]。同时,其对于改善液压系统流量脉动、提高机构工作效率和动作稳定性、提高液压系统脉动频率、降低液压系统噪声均具有重要意义[5-6]。

双泵合流技术在大功率拖拉机、起重机、装载机等已经逐渐应用,不少学者对液压系统进行了研究,但是在实现合流技术的核心元件——合流阀方面研究甚少[7-10]。目前应用的双泵合流阀控制方式仍以液控开关式为主,控制精度低,稳定性差,只能实现单向合流且无法实现自动化控制[11]。本文在传统合流阀基础上,设计一种由电磁阀和换向阀内反馈压力联合控制的电-液联控合流阀,并进行仿真分析和试验验证,以期提升合流系统的油液双向流动和性能。

1 工作原理

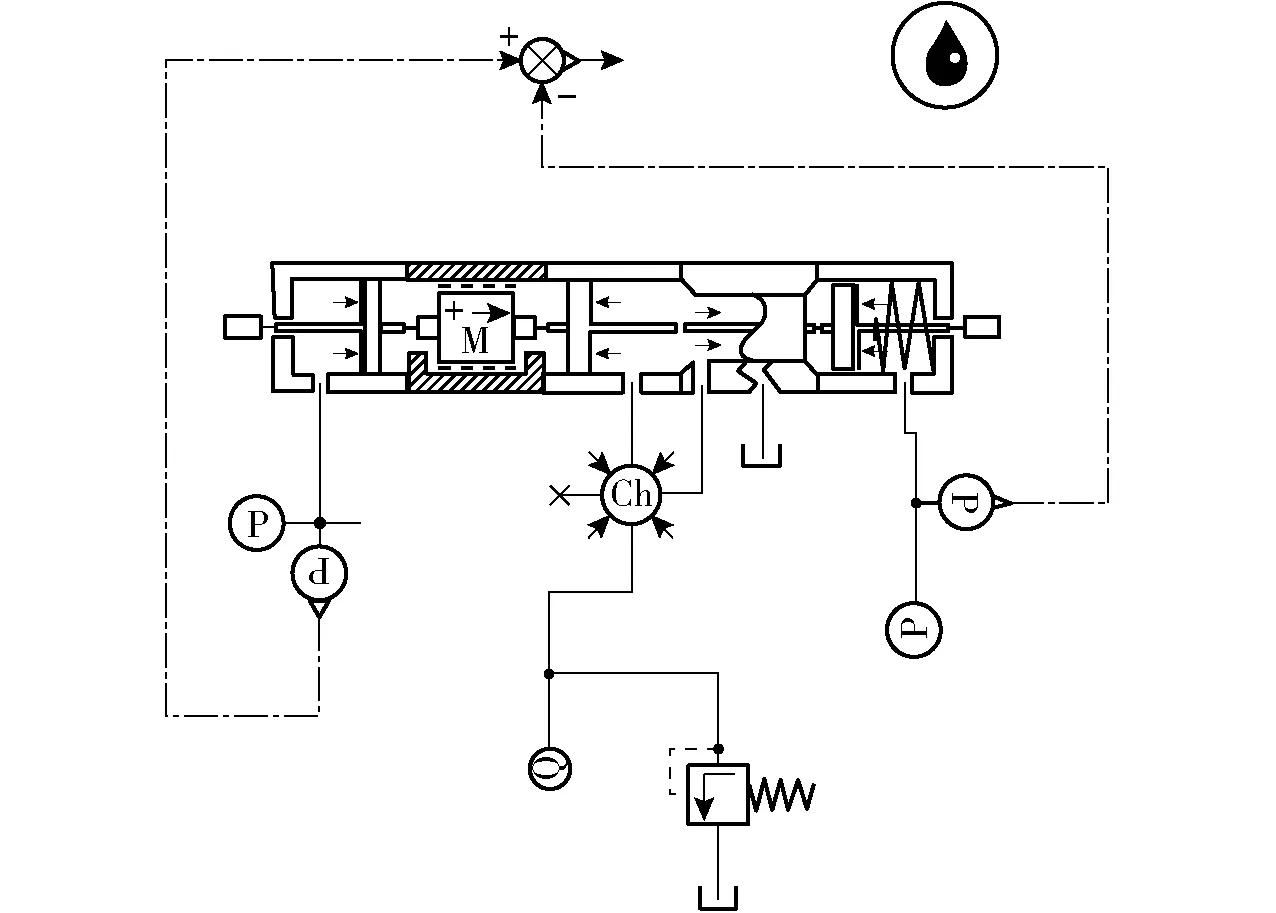

电-液联控合流阀工作原理如图1所示。本阀由电磁阀、二位三通液控换向阀、压力选择梭阀、二位二通液控换向阀、溢流阀和阻尼器等组成。电磁阀用于实现合流功能的外部远程控制,二位三通液控换向阀、二位二通液控换向阀及压力选择梭阀用于实现左右液压泵输出油液的双向合流功能。梭阀6将左侧工作联工作油路A1、B1中的最高工作压力,经由LS1油路反馈至合流阀;梭阀7将右侧工作联工作油路A2、B2中的最高工作压力,经由LS2油路反馈至合流阀。溢流阀用于限制LS1和LS2油路中的最高压力。

图1 电-液联控合流阀工作原理Fig.1 Principle of confluence valve1.电磁阀 2.二位三通液控换向阀 3、6、7.压力选择梭阀 4.阻尼器 5.二位二通液控换向阀 8、9.溢流阀

当电磁阀通电时,电磁阀处于右位,P3内的高压油液经由电磁阀、压力选择梭阀、阻尼器进入二位二通液控换向阀上部无弹簧腔,二位二通液控换向阀在P3高压作用下克服弹簧力处于上位,P1与P2断开,两泵单独向左、右工作联供油。

当电磁阀断电时,电磁阀处于左位,梭阀左侧通过电磁阀接回油箱,油液压力为零。当左、右两侧工作联均处于中位不工作时,LS1、LS2反馈压力为零,二位三通液控换向阀在弹簧力作用下处于左位,梭阀右侧通过二位三通液控换向阀接回油箱,梭阀输出压力为零,二位二通液控换向阀在弹簧力作用下处于下位,P1与P2接通,合流阀合流。当左侧工作联工作,右侧工作联不工作时,LS1反馈左侧工作联工作压力进入二位三通液控换向阀,由于LS2压力仍为零,因此二位三通液控换向阀在弹簧力作用下仍处于左位,梭阀右侧与油箱接通,输出压力为零,二位二通液控换向阀在弹簧力作用下处于下位,P2中的油液进入P1,双泵同时向左侧工作联供油。左侧工作联不工作,右侧工作联工作时,LS2反馈右侧工作联工作压力,LS1压力为零。二位三通液控换向阀在LS2作用下克服弹簧力处于右位,此时梭阀右侧通过二位三通液控换向阀与LS1接通,由于LS1压力为零,因此梭阀输出压力为零,二位二通液控换向阀在弹簧力作用下处于下位,P1中的油液进入P2,双泵同时向右侧工作联供油。当左、右两侧工作联均工作时,LS1、LS2均建立压力,二位三通液控换向阀在LS2作用下克服弹簧力处于右位,此时梭阀右侧通过二位三通液控换向阀与LS1接通,由于LS1压力为高压,因此梭阀输出高压,二位二通液控换向阀在该压力作用下克服弹簧力处于上位,P1与P2断开,两泵单独向左、右工作联供油。

通过电磁阀和工作联内的反馈压力联合控制合流阀:当电磁阀通电时,合流阀的开闭不受工作联内反馈压力影响,完全受电磁阀控制,实现合流功能的远程控制;当电磁阀断电时,合流阀的开闭由工作联内反馈压力LS1、LS2控制,根据左、右两侧工作联的工作状态实现分、合流自适应控制。当只有一侧工作联工作时,合流阀合流,油液能够在P1和P2之间双向流动,使流量调速区间更大,执行机构动作更迅速;当两侧工作联同时工作时,合流阀关闭,避免干涉。

2 设计与计算

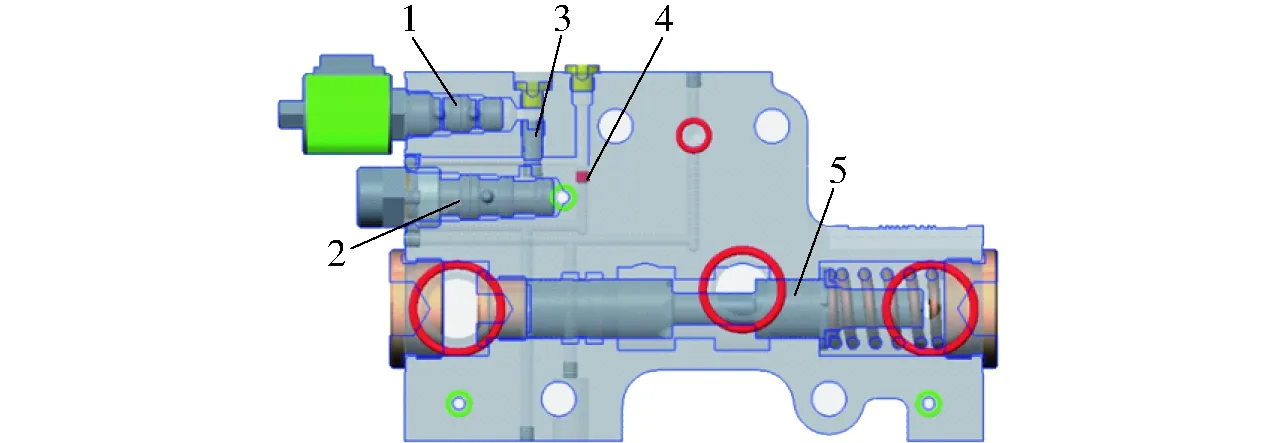

根据电-液合流阀工作原理设计的结构如图2所示。本阀由阀体、电磁阀、二位三通液控换向阀、压力选择梭阀、二位二通液控换向阀和阻尼器等组成。其中二位二通液控换向阀为直动式滑阀结构,电磁阀、二位三通液控换向阀、压力选择梭阀为螺纹插装式结构,阀体为片式结构,可以实现模块化装配,便于加工和维修。设计最高通流流量Qg为5.83×10-3m3/s,最高压力pmax为31.5 MPa。

图2 电-液联控合流阀结构Fig.2 Structure of confluence valve1.电磁阀 2.二位三通液控换向阀 3.压力选择梭阀 4.阻尼器 5.二位二通液控换向阀

2.1 合流阀尺寸参数计算

合流阀阀芯大径D和小径d的计算公式为

(1)

根据多路阀的制造工艺性和使用的方便性,合流阀阀芯的直径确定为D=25 mm,d=10 mm。

为使阀口在最大开口δmax,油液经过阀口不产生扩散损失,应使最大通流面积Amax不大于阀芯与阀体间环形截面积,即

(2)

在不考虑流体在流动过程中加速的影响和间隙流道的形状改变及间隙弯曲等的情况下,合流阀阀芯与阀体孔的两圆柱间隙泄漏量计算公式为

(3)

式中QL——泄漏量,m3/s

h——阀芯与阀孔半径缝隙,为1.0×10-5m

l——阀芯关闭时节流口正遮盖量,m

μ——流体动力粘度,为4.14×10-2Pa·s

Δp——缝隙两端流体压力差,为31.5 MPa

根据JB/T 8729—2013《液压多路换向阀》规定,公称压力大于31.5 MPa,公称通径为25 mm时,中立位置内泄漏量不得超过4.67×10-6m3/s,计算可得l≥10.7 mm,确定合流阀正遮盖量l=2 mm。

在阀芯开口处设计过渡节流槽以提高流量稳定性,确定换向阀最大开口量δmax为4 mm,过渡节流槽长度l1为5.5 mm。由此确定阀芯行程S为

S=δmax+l+l1=11.5 mm

(4)

为了避免误动作,合流阀应该在两端压差px1=0.5 MPa时开始动作;液压外控压力一般为1.5 MPa,为保证电液联控的准确性,当合流阀阀芯两端压差达到px2=1.5 MPa时,阀口应完全开启。由此可得比例换向阀的阀芯力平衡方程为

(5)

计算可得比例换向阀弹簧预压缩量x0为5.75 mm,弹簧刚度K为42.6 kN/m。

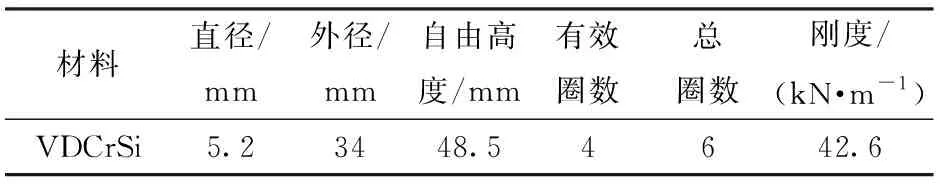

根据JB/T 3338.2—93《液压件圆柱螺旋压缩弹簧设计计算》,计算并确定比例换向阀弹簧参数如表1所示。

表1 电-液联控合流阀弹簧参数Tab.1 Spring parameters of confluence valve

2.2 合流阀阀芯节流槽设计

为满足系统动作稳定性,需要设计过渡节流槽[12]。直动式滑阀常用的节流口型式有铣割槽式、锥式、三角槽式、半圆式(D型槽)和半圆矩形式(U型槽),根据文献[13-15]分析的各节流槽的特性,选择U型槽,其为圆柱立铣刀沿着阀芯轴线方向旋转切割阀芯凸肩形成,由矩形和半圆形槽组成[16-17]。设计的合流阀节流槽如图3所示。

图3 电-液联控合流阀节流槽Fig.3 Electric-hydraulic confluence valve throttle

在合流阀阀芯圆周面上设计3种U型节流槽,每种2组。各组节流槽交叉均布以降低阀芯不平衡力造成阀芯卡滞。3种节流槽设计参数见表2。

表2 电-液联控合流阀阀芯节流槽设计参数Tab.2 Valve spool throttle parameters

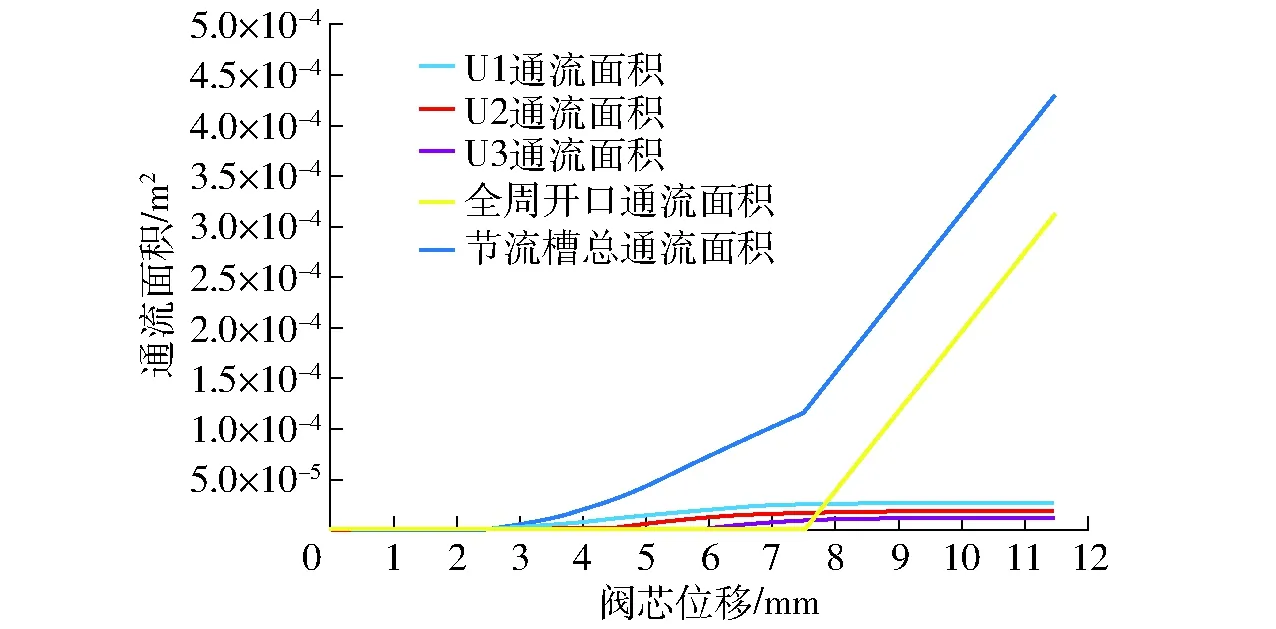

根据节流槽通流面积计算方法[18-20],在Matlab中建立合流阀节流槽通流面积随阀芯位移变化数学模型,如图4所示。通过计算仿真得到阀芯位移-通流面积曲线如图5所示。由图5可知,阀芯总行程为11.5 mm,其中,0~2 mm为正遮盖区,即封油区,通流面积为0;2~7.5 mm为调速区,通流面积为0~1.2×10-4m2;7.5~11.5 mm为快速增益区,通流面积为1.2×10-4~4.3×10-4m2。

图4 合流阀节流槽通流面积计算模型Fig.4 Electric-hydraulic confluence valve model

图5 合流阀通流面积随阀芯位移变化曲线Fig.5 Changing curves of flow area with spool displacement

3 AMESim模型设计与仿真

3.1 AMESim模型

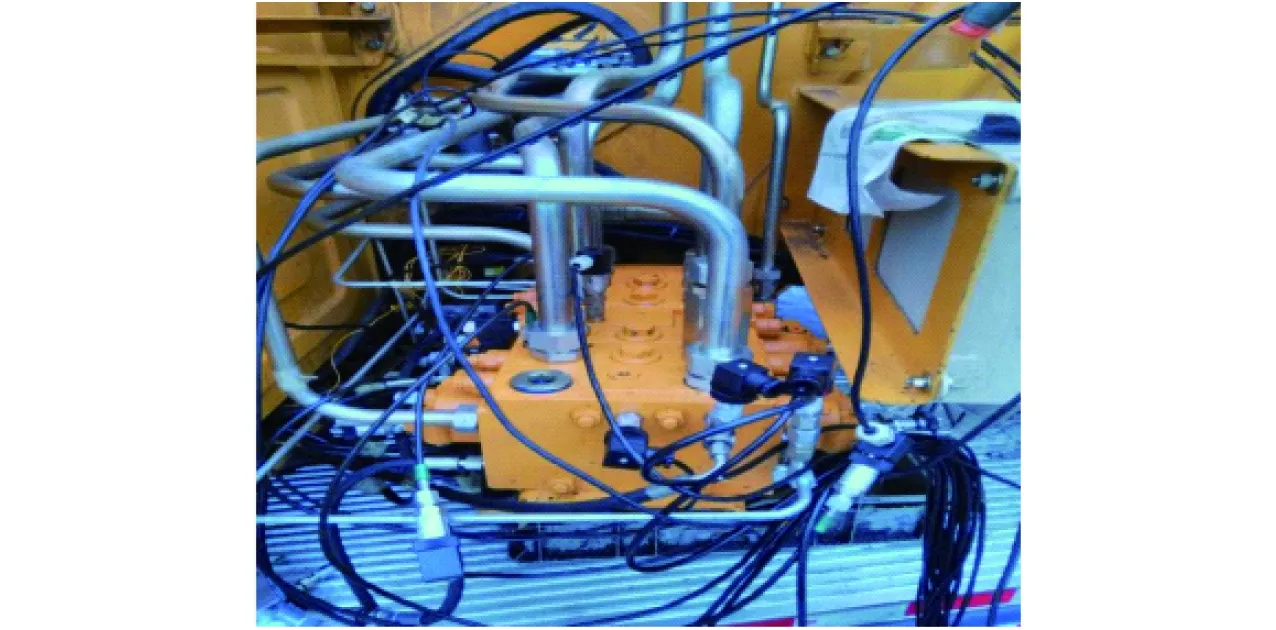

在AMESim[21-22]中建立合流阀模型,如图6所示。该模型由合流阀弹簧腔、无杆腔、复位弹簧、质量模块、节流槽、压力油源、恒流油源、油液压力传感器等构成。合流阀进油口的压力作用在合流阀无弹簧腔,使阀芯向右运动,负载反馈压力作用在弹簧腔的力、弹簧力、阀芯运动的阻尼力构成阻碍阀芯运动的阻力。压力油源控制阀芯运动,恒流油源为系统提供流量。模型主要参数如表3所示。

图6 合流阀AMESim模型Fig.6 AMESim model of confluence valve

参数数值油液密度/(kg·m-3)845.5油液绝对黏度/(MPa·s)20.76油液体积模量/MPa1700油液温度/℃20合流阀阀芯组件运动质量/kg0.135运动阻尼系数/(N·s·m-1)17.5无弹簧腔初始长度/mm5有弹簧腔初始长度/mm20溢流阀开启压力/MPa1.0

3.2 仿真验证与分析

根据实际应用情况,设置恒流源流量为5.83×10-3m3/s,弹簧腔油液压力设为零,调节无弹簧腔油液控制压力在0~2.0 MPa之间变化,得到合流阀流量随控制压力变化曲线,如图7所示,合流阀流量及压力损失随阀芯位移变化曲线如图8所示。

由图7可知,在0~0.75 MPa的控制压力区间内,由于合流阀尚未打开,通过流量为零;0.75~1.25 MPa控制压力区间为调速区,流量在0~4.0×10-3m3/s稳定上升;1.25~1.75 MPa控制压力区间为快速增益区,流量在4.0×10-3~5.83×10-3m3/s快速上升;1.75~2.0 MPa控制压力区间为流量饱和区,此时流量稳定在最大流量5.83×10-3m3/s。

由图8可知,合流阀流量随着阀芯位移的增加而增加,其变化趋势与跟随控制压力的变化趋势一致;阀芯位移在0~8 mm区间内,合流阀的压力损失(即压差)稳定在1.0 MPa,这是由溢流阀的开启压力决定的,此时除通过合流阀返回油箱的油液外,剩余系统油液通过溢流阀溢流回油箱;阀芯位移在8~11.5 mm区间内,合流阀的压力损失随着阀口开度的增加而降低,此时所有油液均通过合流阀返回油箱,当阀口开度最大,即阀芯位移为11.5 mm时,合流阀流量达到最大(5.83×10-3m3/s),合流阀压损失为0.18 MPa。

图7 合流阀流量随控制压力变化曲线Fig.7 Changing curves of flow with control pressure

图8 合流阀流量、压力损失随阀芯位移变化曲线Fig.8 Changing curves of flow and pressure loss with spool displacement

4 性能试验与分析

在徐工XCT55型起重机上测试电-液联控合流阀性能,如图9所示。试验中起重机液压系统为安装有电-液联控合流阀的双泵合流系统,通过本系统测量合流阀的流量-压力特性和压力损失,同时对比卷扬系统在单泵供油(电-液联控合流阀关闭)和双泵供油(电-液联控合流阀开启)下的起落微动性、启停冲击、起落延时性,验证电-液联控合流阀对系统性能的影响。

图9 电-液联控合流阀性能测试Fig.9 Electric-hydraulic confluence valve performance test

4.1 合流阀流量-压力特性试验

根据图1设计试验方案,使:泵Ⅰ不工作,泵Ⅱ工作,右侧工作联不工作,左侧工作联工作,此时泵Ⅱ经由合流阀向左侧工作联供油。电磁阀通电处于右位,使P3与合流阀二位二通液控换向阀无弹簧腔接通,通过调节P3中的油液控制压力控制阀芯动作,得到合流阀流量随控制压力变化时的流量曲线如图10所示。

图10 合流阀流量随控制压力变化曲线Fig.10 Changing curves of flow with control pressure

由图10可知,合流阀开启压力为0.74 MPa,即流量死区压力控制区间为0~0.74 MPa;调速区压力控制区间为0.74~1.74 MPa,流量变化区间为0~6×10-3m3/s,流量随控制压力变化平稳;1.74~2.0 MPa为流量饱和区,此时流量稳定在6×10-3m3/s。流量调速控制压力区占总控制压力区间的50%。由于液动力等影响,合流阀达到流量饱和所需的控制压力高于仿真试验结果。图10中合流阀闭合曲线显示,控制压力为0.5 MPa时,阀芯基本闭合,存有少量油液泄漏,这是由于阀芯与阀体间采用间隙密封所致。

4.2 合流阀压力损失试验

根据图1设计试验方案,使:泵Ⅰ不工作,泵Ⅱ工作,右侧工作联不工作,左侧工作联工作,此时泵Ⅱ经由合流阀向左侧工作联供油。电磁阀通电处于右位,使P3与合流阀二位二通液控换向阀无弹簧腔接通。P3中控制压力设定为2.0 MPa,使二位二通液控换向阀处于最大开口位置,测量不同流量下合流阀的压力损失,如图11所示。

图11 合流阀压力损失曲线Fig.11 Pressure loss curve with flow

由图11可知,二位二通液控换向阀处于最大开口位置时,合流阀的压力损失随着流量增大而增加,当流量达到最大流量6×10-3m3/s时,合流阀压力损失为0.27 MPa,高于仿真试验中的0.18 MPa,这是由于实际试验中受到节流槽的影响,实际流量系数小于理论流量系数导致的。

4.3 卷扬空载起落微动性试验

保持发动机处于怠速状态,操纵液压控制手柄分别测试微开口小流量工况下起重机空载时卷扬系统在单泵供油和双泵合流供油模式下的微动性以及起重机重载时卷扬系统在双泵合流供油模式下的微动性。

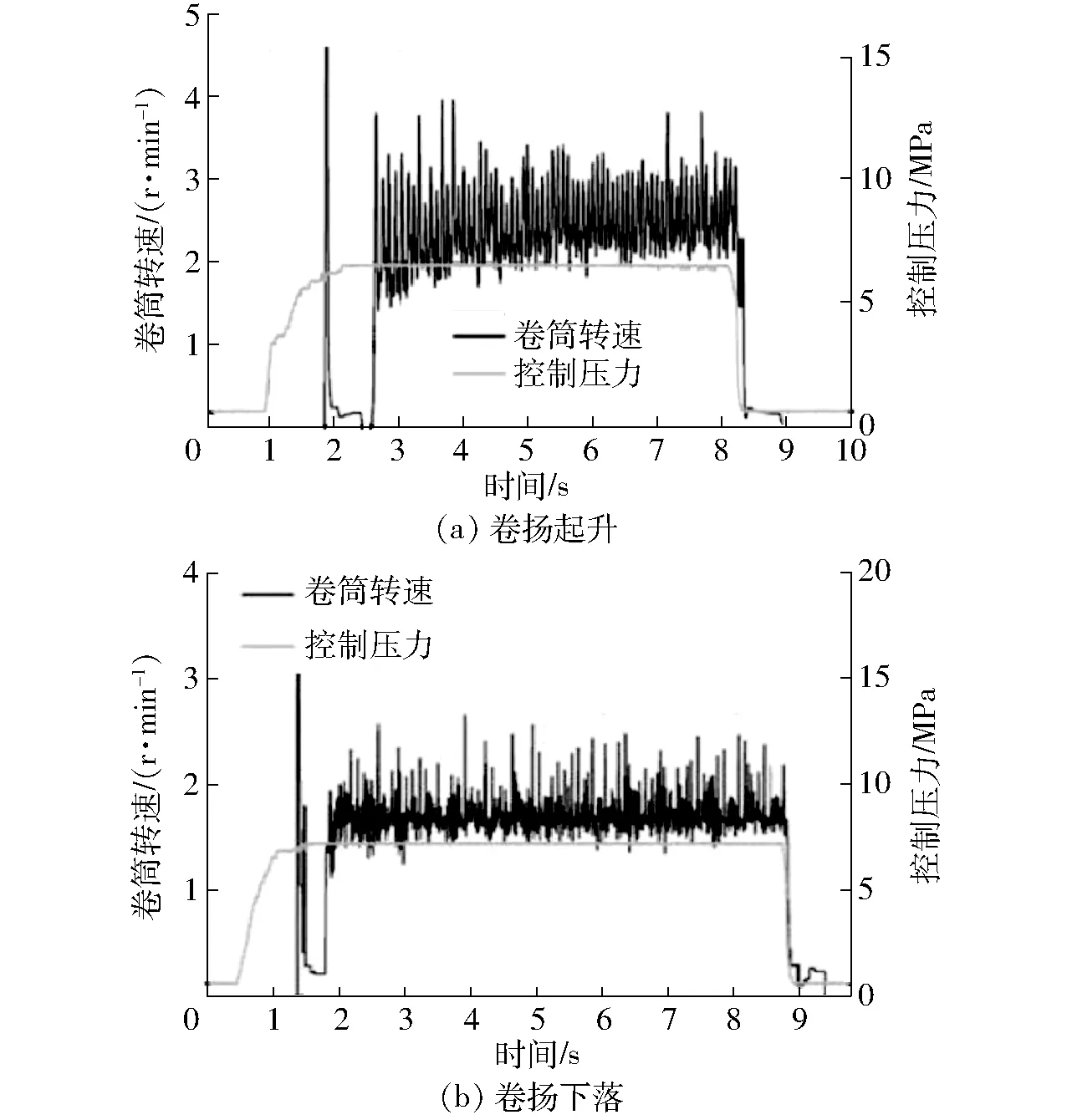

由图12可知,当空载卷扬系统起升时,单泵供油模式下卷筒最低稳定微动转速为1.9 r/min,双泵合流供油模式下卷筒最低稳定微动转速为2.17 r/min,略高于单泵供油模式;由图13可知,当空载卷扬系统下落时,单泵供油模式下卷筒最低稳定微动转速为2.17 r/min,双泵合流供油模式下卷筒最低稳定微动转速为1.57 r/min,低于单泵供油模式,卷扬系统微动性更好;由图14可知,当重载卷扬系统起升时,双泵合流供油模式下卷筒平均最低稳定微动转速为2.75 r/min,当重载卷扬系统下落时,双泵合流供油模式下卷筒平均最低稳定微动转速为2.85 r/min。在重载模式下,系统工作压力高,卷筒转速相对空载模式有较大波动,但仍能满足最低稳定转速要求。

图12 空载卷扬起升微动性Fig.12 Fretting of rising of hoist system (no-load)

图13 空载卷扬下落微动性Fig.13 Fretting of falling of hoist system (no-load)

图14 重载(双泵合流)微动性Fig.14 Fretting of hoist system (heavy-load, double pump confluence)

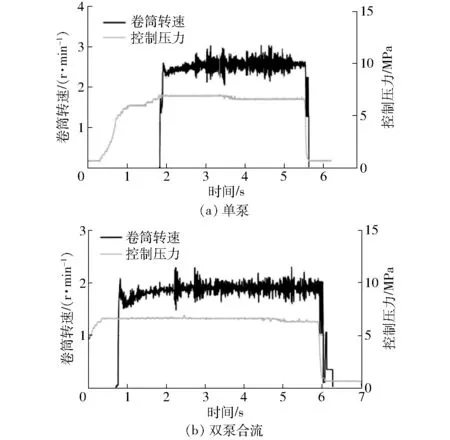

4.4 卷扬起落启停冲击试验

保持发动机处于怠速状态,正常操作液压控制手柄测试卷扬在单泵供油和双泵合流供油模式下的启停冲击性。

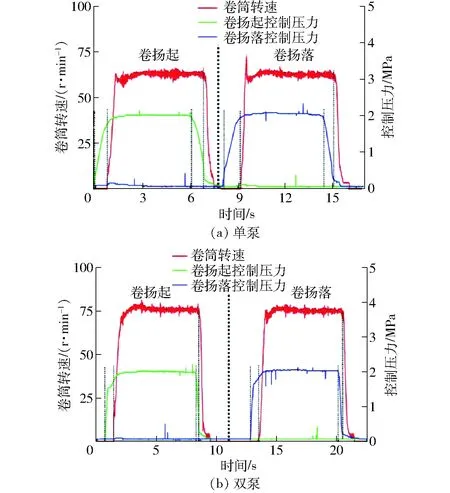

由图15a可知,单泵供油时,卷扬起升工况下,启动冲击为2.1 MPa,停止冲击为2.2 MPa;卷扬下落工况下,启动冲击为5.2 MPa,停止冲击为1.9 MPa。由图15b可知,双泵供油时,卷扬起升工况下,启动冲击为2.5 MPa,停止冲击为0 MPa;卷扬下落工况下,启动冲击为2.7 MPa,停止冲击为1.6 MPa。采用电-液联控合流阀的双泵供油时,除卷扬起升工况下的启动冲击稍高于单泵供油模式外,其他冲击均低于单泵供油模式,使系统动作更加平顺,降低液压冲击造成的损失,提升系统安全性。

4.5 卷扬起落延时性试验

保持发动机处于怠速状态,快速操作液压控制手柄测试卷扬在单泵供油和双泵合流供油模式下的响应延时性。

由图16a可知,单泵供油时,卷扬起升工况下,启动响应延时0.7 s,停止响应延时0.8 s;卷扬下落工况下,启动响应延时1.1 s,停止响应延时0.75 s。由图16b可知,双泵供油时,卷扬起升工况下,启动响应延时0.65 s,停止响应延时0.28 s;卷扬下落工况下,启动响应延时0.57 s,停止响应延时0.31 s。采用电-液联控合流阀的双泵供油时,各工况下卷扬系统的响应延时均大幅低于单泵供油模式,卷扬系统动作更加迅速。

图16 卷扬起落延时Fig.16 Delay in process of rising and falling of hoist system

5 结束语

设计了一种由电磁阀和换向阀内反馈压力联合控制的电-液联控合流阀,在功能上实现油液双向合流。仿真试验结果表明,在控制压力区间内,阀流量控制过程平稳,在最高流量下压力损失仅为0.18 MPa,能量损失小,效率高。起重机卷扬系统试验表明,阀最大流量可达6×10-3m3/s,流量控制过程平稳,最大流量下压力损失为0.27 MPa;安装有本阀的双泵合流卷扬系统比原单泵供油系统具有更低的最低稳定速度、更小的启停冲击和更低的响应延时。