真空干燥过程中物料质量在线测量设备设计与试验

2018-09-17薛令阳王书茂高振江于贤龙

薛令阳 王书茂 高振江 于贤龙 林 海 魏 青

(1.中国农业大学工学院, 北京 100083; 2.辽宁工程技术大学电气与控制学院, 葫芦岛 125105)

0 引言

真空脉动干燥是一种真空状态和常压状态周期性交替变化的真空干燥技术,在真空-常压交替变化过程中实现快速干燥[1-6]。该技术在干燥过程中物料的质量状态参数与干燥过程的环境温度、真空状态、加热温度等工艺参数之间的相关关系,是研究干燥技术工艺参数与物料适应性和干燥动力学及干燥品质的重要参数,也是判定物料干燥终了的重要指标,具有重要的理论和实际应用价值[7-8]。

真空脉动干燥装置工作时大多处于真空密闭状态,由于测量系统会受到机械振动、温度变化和气流干扰等多重影响,以往干燥过程中的质量测量多采用在脉动常压阶段打开干燥箱体,将物料取出称量的离线测量方式[4,9]。这种测量方式劳动强度大,测量过程离开干燥室,物料所处环境发生变化易引起物料状态的变化从而产生较大误差,导致测量结果无法准确反映干燥过程的变化。

农产品加工中应用称量系统较多的环节是分级、包装、饮料灌装、产品检测等[10-12]。如王栋等[13-14]设计了气体射流冲击含水率在线监控系统,通过自动称量法在线测量物料含水率,但该系统测量精度较低,在干燥后期物料质量较小时存在较大误差。

本文设计质量在线测量系统,主要研究真空脉动干燥室环境下质量在线测量,其中包含称量的机械装置和控制部分的软硬件设计以及信号的滤波和校准算法设计等,以保证在整个干燥过程中质量测量的最大引用误差不大于0.1%,为干燥过程智能化控制提供技术支持。

1 带有质量测量系统的真空脉动干燥设备

1.1 干燥系统组成

真空脉动干燥设备由干燥室、真空系统和控制系统3部分组成[15]。设备结构如图1所示。物料置于平行放置的碳晶加热板之间,通过加热板的辐射对其加热;真空系统为干燥过程提供周期性交替变化的脉动真空压力,控制系统控制并记录各项参数。其中,干燥室真空度变化范围为0~97 kPa,加热板温度变化范围为30~120℃。

图1 真空脉动干燥设备结构示意图Fig.1 Schematic diagram of pulsed vacuum dryer1.控制箱 2.人机界面(上位机) 3.干燥室 4.料架 5.真空压力传感器 6.循环水箱 7.冷却机 8.水环式真空泵 9.真空管路 10.称量传感器 11.电磁阀 12.门 13.观察窗

1.2 控制系统组成及功能

真空脉动干燥设备控制系统如图2所示,由上位机、温度控制模块、IO模块和质量测量系统组成。其中上位机采用威纶通公司的MT8101iE人机界面为控制核心部件,在满足控制功能的同时具有较好的经济性,上位机负责人机交互、数据计算、指令控制、数据存储、MODBUS总线维护等工作,上位机与各模块之间采用3条RS485总线通信[16]。温度控制模块通过采集各个加热板上温度传感器数据结合上位机指令调节碳晶加热板的温度,实现对干燥过程中温度的控制。IO模块负责采集真空压力和物料温度,并且结合上位机指令负责控制外部设备中真空泵和电磁阀的工作。另外,本文增加了质量测量模块,其中称量传感器负责采集质量信号,由信号变换模块将信号放大处理和A/D转换,并实时与上位机通信,负载温度传感器负责采集负载传感器自身温度,用于后续温度补偿。

图2 控制系统原理框图Fig.2 Schematic diagram of control system

2 测量方案设计

GB 5009.3—2016中物料含水率的测量要求物料在初始质量为2~10 g时,测量分度值0.1 mg,干燥终点两次测量结果质量变化小于2 mg,即测量精度应大于0.1%[17]。该标准要求的测量精度是在实验室静态环境下测得的结果,测量过程对环境有特殊要求,而要在干燥过程中多重干扰条件下实现同等测量精度难度极大,因此为尽量满足含水率的测量标准,综合考虑干燥试验的需求,本文测量系统设计总量程不小于1 500 g,去掉料盘后有效量程不小于1 000 g,测量分度值0.1 g,最大引用误差不大于0.1%。

2.1 物料托架设计

图3 物料托架及安装位置Fig.3 Material bracket and position of assembly1.顶部横梁 2.传感器基座 3.压力传感器 4.料盘支架 5.隔热板 6.加热板固定架

碳晶红外加热板式的真空脉动干燥设备为多层干燥,加热板尺寸为300 mm×500 mm,试验装置中单层物料装载量为200~500 g,1 000 g装载量需装载2~5层。为保证足够的辐射热量,干燥装置中层间距为55 mm,在55 mm的间距中包含加热板、加热板固定横梁、料盘和物料,因此实际操作空间狭小。然而包含加热板的料架质量远大于物料质量,直接测量整个料架会严重影响测量精度。因此本文将加热板固定架与物料托架分离,使测量系统直接测量物料从而减少不必要的精度损失。物料托架直接连接测量传感器,并支撑物料料盘,与加热板固定架不直接接触。首先,为尽量减小除物料外的附件质量,以提高有效测量精度,物料托架的质量应尽量减小。为保证物料托架稳定性和耐用性,采用10 mm×10 mm×1 mm规格的不锈钢方管设计了如图3a所示的料架结构。其中底部支撑座平行方管与传感器固定,传感器固定在不锈钢板基座上,以减小测量过程中的振动;另外,支撑料盘使用4个焊接在竖杆上的短柱,料盘选择300 mm×450 mm不锈钢网状盘,以减小托架的质量。具体安装位置和安装方式如图3b和图3c所示。

2.2 关键部件选型及安装方式

测量传感器是整个质量测量系统的核心元件,质量的测量实际为被测物体在重力作用下对传感器压力或拉力的测量。悬臂梁式压力传感器有着较高的测量精度、较好的温度系数和较低的形变量,因此结合物料托架的结构和测量范围要求,本文选用量程为3 kg的单点式双孔悬臂梁压力传感器进行质量测量,传感器为Hottinger Baldwin Measurements(HBM)公司生产的SP4MC3MR/3 kg。为方便与干燥设备控制系统整合,除传感器外,还选用了该公司的带RS485总线的信号调理模块AED9101D和AD103C构成整个质量测量系统。

由于压力传感器会受到温度变化的影响,为进行温度补偿,需实时测量压力传感器自身温度。本文选用德州仪器(TI)公司的LM75型数字式温度传感器进行测量,该模块具有I2C数字信号输出,测量范围-45~125℃,测量精度0.125℃,完全满足压力传感器温度测量要求。

图4 传感器安装位置Fig.4 Installation location of sensor1.中心线 2.压力传感器 3.温度传感器粘贴位置 4.线束 5.压力传感器固定端 6.压力传感器受力端

压力传感器和温度传感器的安装位置如图4所示,压力传感器中心面与测量料架中心面重合,使测量时重心恰好通过传感器中心。温度传感器粘贴在压力传感器固定端位置,在保证能够测得压力传感器温度的同时有效避免温度传感器粘贴和线束受力对测量结果的影响。

3 干扰分析与补偿方法

针对干燥机结构分析可知,测量结果受到干扰的因素主要有:①振动干扰。由于压力传感器单点固定,多层式物料托架质心远高于传感器测量水平面,导致整体处于不稳定平衡状态,在外界环境存在轻微干扰时会产生周期性简谐振动[18],并且存在一定的规律性,可以通过滤波方式将振动干扰信号滤除。②温度干扰。由于干燥过程中不同干燥参数的设置,加热板处于不同工作温度,使干燥室内温度随时间发生变化,负载传感器自身温度也随之改变,温度变化会引起传感器特性变化,进而影响测量结果,可以通过测量其中变化规律进行补偿。③气流扰动。在真空状态和常压状态的切换过程中,干燥室处于进气或抽气状态,此时有快速的气流流动,气流从不同方向作用于压力传感器、物料托架和物料,使原有平衡状态被打破,由此对测量结果产生较明显干扰,干扰影响会由于不同物料的装载和干燥过程中的变化呈现明显差异。④气压变化。真空状态和常压状态时干燥室内气压差异悬殊,由于空气浮力的作用会导致测量结果有轻微差异,该差异会随着装载量和干燥进程而变化。

3.1 振动干扰的测量、分析和消除

由于压力传感器的安装方式导致其对振动干扰极为敏感,轻微环境振动和设备自身运转振动都会引起传感器示数大幅周期性波动,无法获取稳定测量结果。传感器示数的波动呈现一定规律,但该规律会受到载荷、传感器温度、干燥室气压的影响。因此可以通过采集不同状态下的传感器输出信号分析振动规律,得到干扰信号的频率分布,通过设计合适的滤波算法将其消除[18]。

3.1.1测量方法

频率分布测量时考虑载荷、温度、气压3个因素的作用,每个因素只考虑测量条件的最小和最大两个极端状态水平,即载荷空载0 g和满载1 500 g,温度20℃和50℃,气压真空和常压。三因素二水平共有23=8种组合,对这8种组合下的传感器输出信号分别以1 200 Hz采样频率连续读取8 192个结果,每个组合独立测量10次,然后对每次读取结果分别通过快速傅里叶变换(FFT)得到其频谱数据,通过分析频域特性,找到共振频率[19]。

3.1.2结果分析

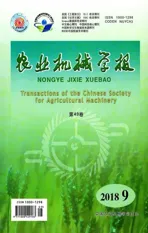

测量结果如图5~12所示(共8组)。由于时域图10次测量数据相互重叠无法有效区分,文中只给出其中一次。频域图为全部10次测量结果的频谱,从测量次数坐标可以看出每一次的频谱曲线。由时域图可以发现,不同状态下的波动幅度存在明显差异,如图5a波动范围在-6~7之间,而图6a波动范围在3 530~3 610之间。由频域图可以发现,不同状态下的共振频率存在明显差异,共振频率主要集中在12、25、48、55、75 Hz左右,最多时可同时存在5个共振频率(图9b),最少时存在1个主要共振频率25 Hz(图6b),其中在空载、真空状态下的波形最复杂(图9、11)。

对比载荷因素下的两个水平状态时域图和频域图可以看出,满载和空载状态存在明显差异,满载状态时共振频率几乎全部集中在25 Hz,另外还存在8 Hz和48 Hz的不明显共振频率。由此可得随着负载的增加频率向25 Hz集中,其他频率影响减弱。

对比温度因素下的两个水平状态时域图和频域图可以看出,温度的变化会影响波形复杂度,随着温度升高各个共振频率都得到加强,50℃的波形复杂度明显高于20℃。

对比压力因素下的两个水平状态时域图和频域图可以看出,压力状态的变化会影响个别频率,真空状态下大于40 Hz的共振频率明显增强,这是由真空状态下真空泵持续运转引起箱体振动造成的。

图5 空载、20℃、常压状态下信号时域图和频域图Fig.5 Time domain diagram and frequency domain diagram of signal in no load, 20℃ and normal pressure states

图6 满载、20℃、常压状态下信号时域图和频域图Fig.6 Time domain diagram and frequency domain diagram of signal in full load, 20℃ and normal pressure states

图7 空载、50℃、常压状态下信号时域图和频域图Fig.7 Time domain diagram and frequency domain diagram of signal in no load, 50℃ and normal pressure states

图8 满载、50℃、常压状态下信号时域图和频域图Fig.8 Time domain diagram and frequency domain diagram of signal in full load, 50℃ and normal pressure states

图9 空载、20℃、真空状态下信号时域图和频域图Fig.9 Signal time domain diagram and frequency domain diagram of no load, 20℃ and vacuum pressure states

图10 满载、20℃、真空状态下信号时域图和频域图Fig.10 Signal time domain diagram and frequency domain diagram of full load, 20℃ and vacuum pressure states

图11 空载、50℃、真空状态下信号时域图和频域图Fig.11 Signal time domain diagram and frequency domain diagram of no load, 50℃ and vacuum pressure states

图12 满载、50℃、真空状态下信号时域图和频域图Fig.12 Signal time domain diagram and frequency domain diagram of full load, 50℃ and vacuum pressure states

综上分析可知,载荷、温度和压力因素均会对测量系统的振动特性产生影响,不同因素水平状态下的共振频率主要集中在12~60 Hz,但在最大负载情况下最小共振频率会从12 Hz转移到8 Hz左右,系统的主要共振频率集中在25 Hz左右。为保证在线测量能准确测量零至满载时的全部情况,在滤波时应将频率大于8 Hz的信号全部滤除。

3.1.3滤波算法设计

由图5~12中的时域图可以看出,实际信号为直流信号和交流信号的叠加。在一个滤波采样周期中,质量的变化可以忽略不计,所以质量信号视为传感器输出信号的直流分量,干扰信号视为交流分量。理想状态的滤波只保留直流分量滤除全部交流分量,但实际中并不存在该理想状态滤波器。常见的数字低通滤波器有有限长冲击响应(FIR)低通滤波器和无限长冲击响应(IIR)低通滤波器,这两种滤波器均可以实现较好的低通滤波,并且FIR滤波器结构简单,求解方便。但是在同样滤波效果的前提下,FIR滤波器的阶数要远高于IIR,即FIR滤波器的计算量远大于IIR滤波器[20-22]。为减小控制器的计算量,并提高滤波器的滤波效果,本文选择IIR滤波器进行滤波,滤波器基本差分方程[20]为

(1)

式中X(n-i)——滤波前序列

Y(n)——滤波后序列

ai、bi——待求解加权系数

N——滤波器阶数

n——数据序号

选择巴特沃斯低通滤波器进行间接设计,选取干扰波形最复杂的空载、50℃、真空状态下的测量结果为测试序列对滤波器进行测试,求解流程如图13所示。

图13 滤波器设计流程Fig.13 Design ideas of filter

设计要求为:采样频率1 200 Hz,通带截止频率0.125 Hz,阻带截止频率8 Hz,通带最大衰减1 dB,阻带最小衰减60 dB。滤波器阶数N满足公式[21]

(2)

式中Ωp——通带截止频率

Ωs——阻带截止频率

αp——通带最大衰减系数

αs——阻带最小衰减系数

将设计要求代入式(2)得N=1.823 4,故取滤波器阶数为二阶,即N=2。由Matlab中butter函数求解得式(1)中序列各加权系数为:a0=0.000 000 107 04、a1=0.000 000 214 09、a2=0.000 000 107 04、b1=-1.999 1、b2=0.999 1。

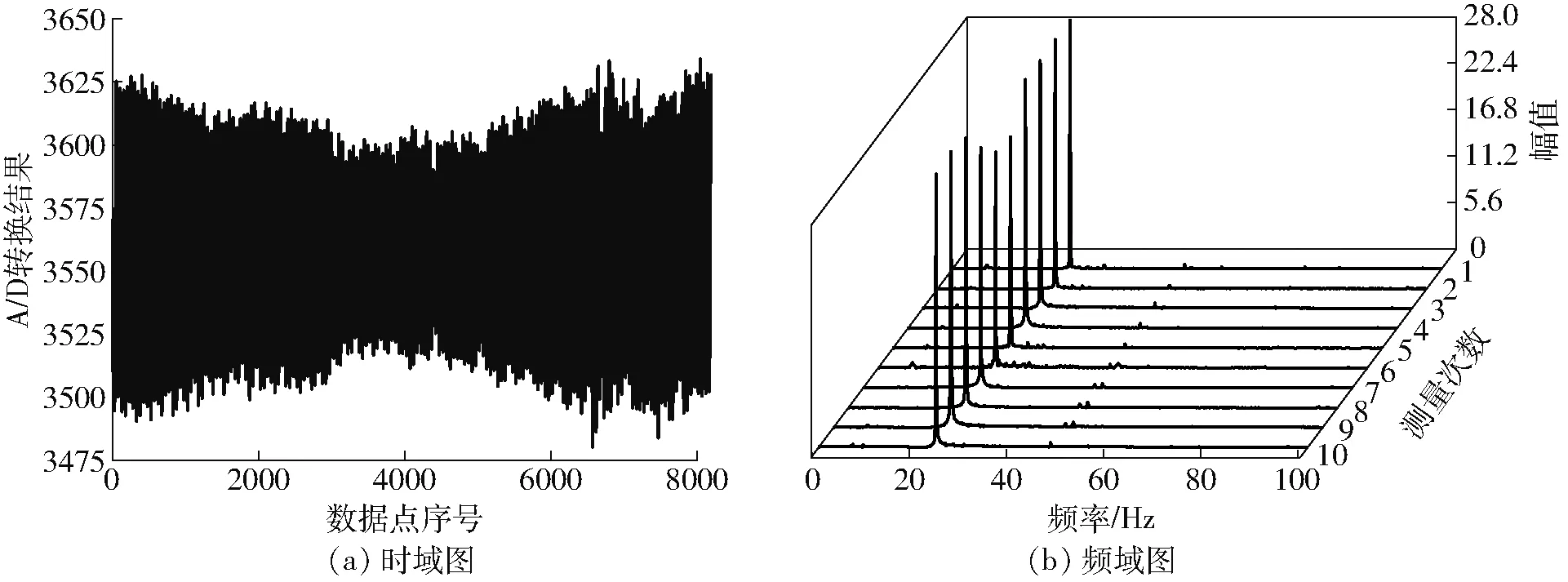

求得各加权系数后,即可由式(1)对原始序列进行滤波运算,为测试该滤波器能否达到设计要求,应用测试序列对滤波器性能进行测试,测试结果如图14所示。由图14可知,滤波器的响应时间约为9 s,虽然单从响应时间来看数值较大,但与长达十几小时的整个干燥过程相比可以忽略;由图14可得,直流分量放大倍数约为1,频率8 Hz以上的波形全部滤掉,故滤波器满足实际使用需求。

图14 滤波器测试结果Fig.14 Filter test results

图15 滤波效果对比Fig.15 Contrast of filtering effect

在滤波器设计完成后,对上文所有三因素二水平8种组合状态的测量数据进行了滤波测试,测试结果表明该滤波算法可以有效滤除所有干扰信号,其中空载、20℃、常压状态下的滤波效果如图15所示。滤波后传感器输出示数稳定,响应时间满足测量要求,为后续温度修正提供了基础。

3.2 温度干扰测量、分析和补偿

3.2.1影响规律分析

在滤除振动干扰后压力传感器输出稳定测量结果,但在负载不变条件下温度发生变化时输出数值会随之变化,导致测量结果不准确。为确定温度影响规律,分别对传感器在20、30、40℃ 3个温度点进行加载测量,加载质量为0、190、381、571、671、771、…、1 571 g,得到3个温度下的传感器加载输出结果如图16所示。由图可得,传感器在3个温度点的加载输出规律一致,但随着温度升高传感器零点向下漂移,即温度变化不影响传感器输出特性,仅会导致传感器零点漂移,此为传感器固有特性,与物料变化情况无关。

图16 传感器不同温度加载输出结果Fig.16 Sensor loading output at different temperatures

3.2.2测量方法

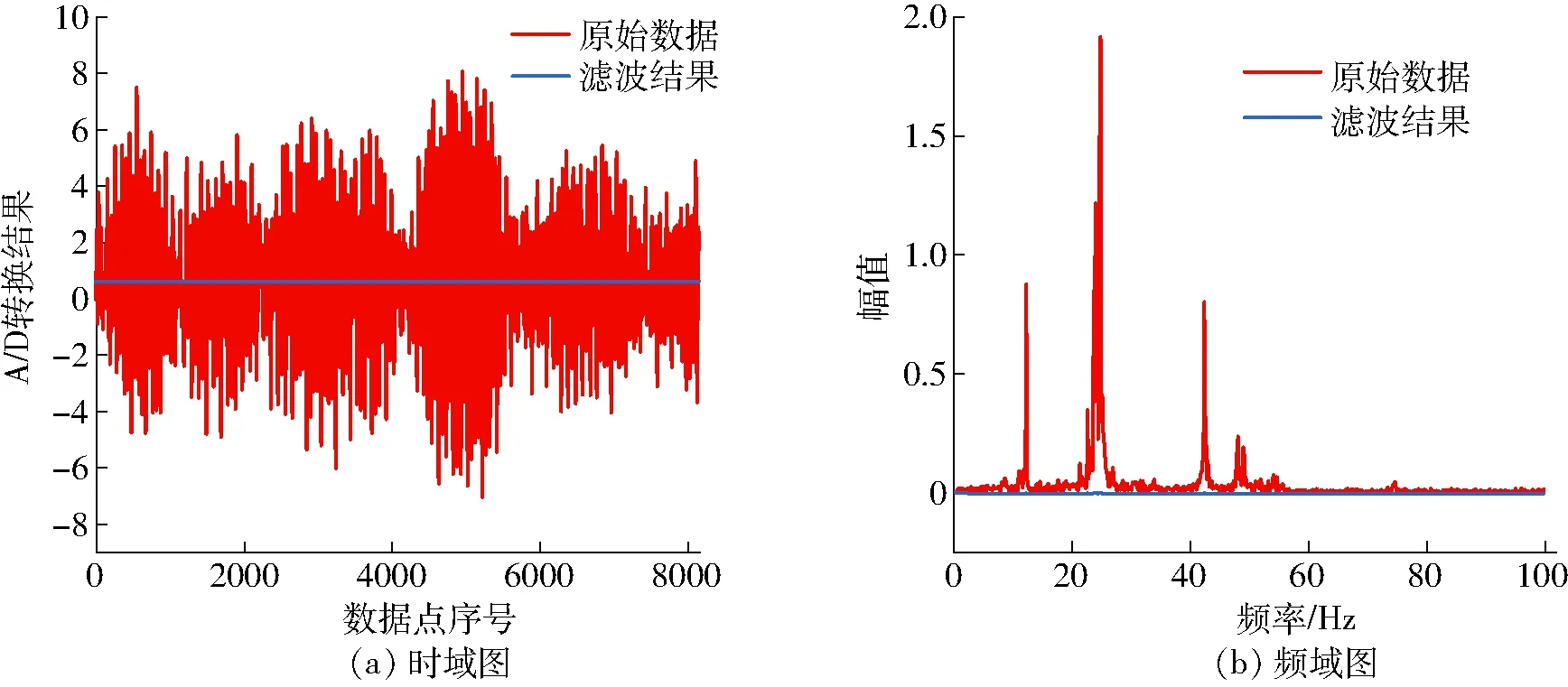

为定量测量传感器随温度变化的零点漂移规律,在空载条件下对传感器进行升温和降温试验,记录传感器在不同温度下的输出结果。在正常的干燥过程中压力传感器自身温度变化范围为30~40℃,温度变化过程极其缓慢,最大升温幅度约为5℃/h,在此过程中可以认为传感器不同位置温度相同,传感器温度测量点(图4中温度传感器粘贴位置)可以反映整个传感器的温度。另外由于干燥过程始终处于加热状态,几乎不会出现传感器降温情况。然而为充分考虑极端情况本文将测试温度扩展为20~45℃,并且分别测量升温和降温规律。测量方法为:首先密闭干燥室,关闭真空泵、电磁阀、冷却机等其他外设;然后设置所有加热板温度为90℃持续加热,使压力传感器在加热板作用下缓慢升温,待温度从20℃升到45℃时完成一次升温过程;最后,关闭加热板使压力传感器自然冷却至20℃完成一次降温过程。整个测量过程中温度和压力传感器测量结果每隔2 s记录一次。

3.2.3结果分析和拟合

压力传感器自身温度随时间变化如图17a所示,由于测量过程模拟实际干燥过程始终密闭干燥室,因此升温和降温过程极其缓慢,一次升降温循环约14 h。由于升温和降温过程缓慢,压力传感器在两个过程中表现出的规律几乎相同,即温度滞回性可以忽略不计。因此,在20~45℃范围内,间隔0.125℃分别求得对应温度下的升温过程和降温过程传感器输出值的平均值,作为该温度下的传感器输出结果,绘制成如图17b所示的关系曲线。

图17 温度对测量结果的影响Fig.17 Measurement results of temperature influence

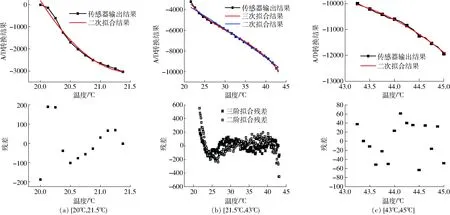

由图17b可知,温度对传感器输出值的影响并非简单的线性关系,为求得温度修正公式,分别对该曲线进行了二阶至六阶多项式建模,得到如图18所示的拟合结果。通过拟合曲线发现二阶多项式拟合效果最差,三阶和四阶多项式拟合效果优于二阶多项式,五阶和六阶多项式拟合效果最优,但是三阶和四阶多项式在低温和高温段的拟合误差较大,而五、六阶多项式拟合计算量较大,进行单精度浮点运算时可能会存在较大误差,而双精度浮点运算对处理器要求较高,不利于整机控制的实时性。但通过分析曲线发现该曲线明显呈现出3个变化趋势:减速下降、匀速下降和加速下降,因此提出将曲线进行分段拟合,通过降低拟合多项式次数实现减小计算复杂度的目的。为找到分段端点,求得传感器输出值对温度的一阶差分序列,得到如图19所示的差分序列曲线,通过差分曲线发现该曲线存在两个明显的拐点,说明原始序列在该拐点处变化趋势有明显改变,因此选择在拐点处对原始序列进行分段,得到分段区间为[20℃,21.5℃)、[21.5℃,43℃)、[43℃,45℃]。在各分段区间内分别对原始序列进行拟合,得到如图20所示的拟合结果。

图18 空载条件下温度对测量结果影响曲线与拟合情况Fig.18 Influence curve and fitting condition of temperature on measurement results under unloaded condition

图20 各温度段拟合结果及残差Fig.20 Fitting results of each temperature section and residual

各温度段拟合公式为

(3)

式中t——温度,℃

图19 差分曲线和拐点Fig.19 Difference curve and inflection point

其中,在20~21.5℃拟合公式的决定系数R2=0.988,21.5~43℃拟合时发现二阶拟合结果在首尾端存在较大误差,因此采用三阶函数拟合,拟合决定系数R2=0.998,43~45℃拟合函数的决定系数R2=0.999。各拟合段的R2均大于0.98,并且所有传感器输出的残差小于250(与空载时不同温度段输出值相比,可以忽略),由此可得各阶段拟合公式均可以实现很好的拟合效果,可以对温度漂移进行修正。

3.3 气流扰动和气压变化影响

干燥室在进气和抽气过程时,强烈的气流冲击会对测量结果产生很大的干扰,试验测量发现进抽气冲击时间小于1 min,干扰过程无明显规律,通过方程拟合的形式进行修正无法实现较高的拟合精度。虽然进气和抽气过程有较明显的干燥速率变化[14],但由于压力切换过程时间较短,占整个干燥过程的1/15~1/20,实际质量的变化并不明显[22],因此本文研究中不考虑压力切换过程的质量实时变化规律,仅测量切换过程起始和结束点的质量数值。实际测量过程中将进气和抽气过程数据去掉后用线性插值数据代替。

实际测量中发现在滤除振动干扰信号后气压变化影响很小,几乎可以忽略不计,而且在不同干燥阶段影响大小不同,修正时可能会出现过拟合现象,因此本文不考虑气压变化影响。

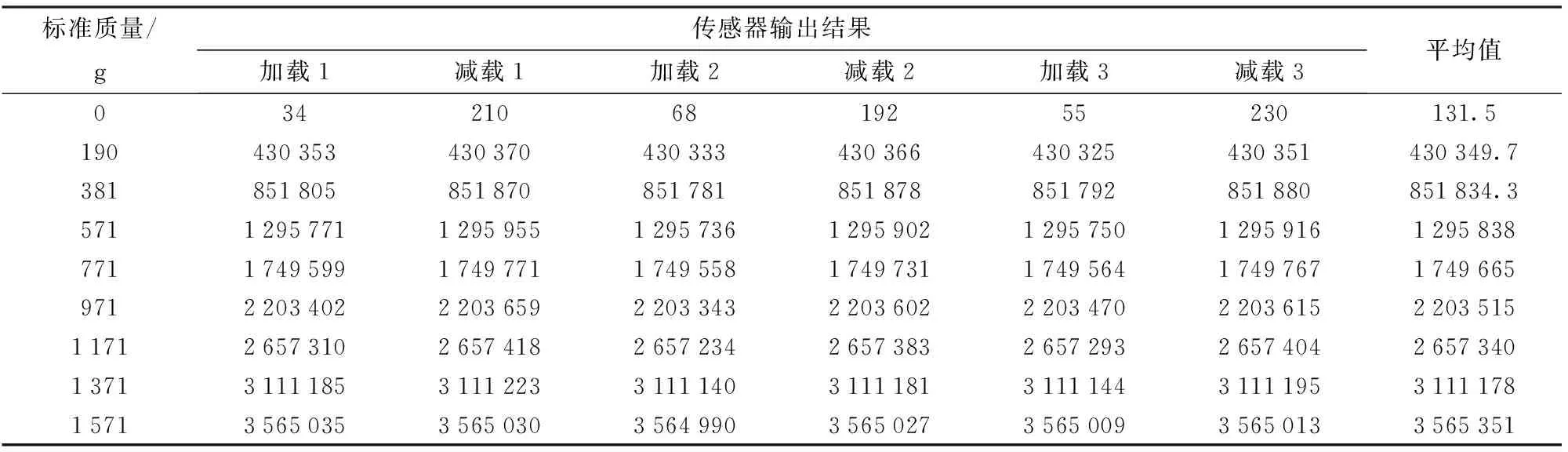

4 质量拟合公式

在对传感器输出结果进行滤波和修正处理后,得到相对稳定的示数,但该示数并非最终需要的质量值,要想得到最终质量需对该示数与实际质量之间建立回归方程,通过回归方程建立对应关系进行变换。为得到回归方程,在温度基点20℃环境下进行了3次加载-减载测试,标准质量采用适量直径为0.4~0.6 mm的玻璃珠放置在玻璃培养皿中由JA31002型电子天平(上海舜宇恒平科学仪器有限公司,量程3 000 g,精度0.01 g)称量得到。测试结果如表1所示。

表1 传感器载荷测试结果Tab.1 Sensor load test results

分析表1数据可得,传感器在空载时输出结果小于温度修正拟合残差值,并且与有负载时的输出结果相比可以忽略不计。传感器输出结果与质量之间呈线性关系,可得到线性回归方程为

m=0.000 440 21x-1.455 3

(4)

式中x——传感器振动滤波后输出值

m——质量,g

其中,拟合方程决定系数R2=0.999 99。

式(4)为在20℃状态下未加温度修正的质量,要想得到不同温度下的最终测量结果需对该公式添加温度修正参数,即由式(3)和式(4)可得最终质量拟合公式为

mo=0.000 440 21(x-y)-1.455 3

(5)

式中mo——校准后的输出质量

由式(5)可得,质量测量的最终结果由传感器振动滤波后的输出值和不同温度状态下的温度修正参数共同计算得出。

5 试验验证

5.1 测量精度试验测试

为有效验证质量测量系统在不同温度和载荷下的测量精度,选取验证温度点为20、30、40℃;测试载荷尽量避开传感器线性拟合测试点,选取0、571(3个料盘的质量)、671、871、1 071、1 271、1 471 g。测试时在不同温度点进行3次加载-减载试验,取3次平均值为测试结果,以最大引用误差为评价依据,具体测试结果如表2所示。测试结果显示在20~40℃范围内,静态条件下系统测量最大引用误差为0.06%,测量精度满足干燥过程中质量监测的需要。

表2 不同温度和载荷下的测量结果Tab.2 Measurement results at different temperatures and loads

5.2 物料干燥试验测试

为验证在动态过程中系统测量结果能否反映物料质量变化情况,使用初始质量为1 000 g、尺寸为10 mm×10 mm×10 mm的茯苓块进行干燥过程质量测量测试,设置脉动比为真空时间15 min、常压时间4 min,加热板温度65℃,连续干燥500 min,每隔2 s记录一次物料质量、干燥室压力和压力传感器自身温度。干燥结束后取出样品,使用JA31002型电子天平(上海舜宇恒平科学仪器有限公司,量程3 000 g,精度0.01 g)测量最终质量,与在线测量结果对比相差1.0 g,即最大引用误差0.1%。质量记录结果如图21所示,由图可见在不同温度和脉动干扰条件下,在线质量测量结果输出稳定变化,可以清楚反映整个干燥过程中的质量变化情况和干燥过程中不同状态下的干燥速率变化情况。

图21 物料干燥试验质量在线测量结果Fig.21 On-line measurement results of material drying test

6 结论

(1)通过设计独立测量料架和选用高精度的压力传感器,在经过振动滤波、温度修正和气流扰动处理后,实现了在振动、温度变化和气流短时冲击干扰等多重扰动影响下的物料质量在线测量,测量总量程1 500 g,去掉料盘后有效量程1 000 g,在传感器温度20~45℃、无明显外部剧烈振动、冲击时间小于1 min的正常进抽气条件下,测量系统最大引用误差0.1%,并且测量结果在不同干扰影响下输出稳定,可以清楚反映整个干燥过程中的质量变化情况和不同状态下的干燥速率变化情况,满足了干燥过程中物料质量的测量要求。

(2)质量的测量过程会受到来自外界环境和设备本身的振动干扰,干扰振动呈现不同的共振频率,应用二阶无限长度冲击响应低通数字滤波器进行滤波,可以有效滤除测量系统的振动干扰。

(3)质量的测量结果会由于干燥室温度变化导致零点漂移,漂移量与温度呈高次函数关系,直接用高次函数拟合计算量较大,通过差分运算寻找拐点进行分段拟合,可以在大幅减小拟合计算量的前提下保证拟合精度,进而保证整机系统的控制实时性。

(4)质量在线测量方案具有较大的安装灵活性,可应用于大多数干燥设备,为研究农产品干燥过程中物料状态变化规律,进而为保证农产品干燥品质、实现节能减损提供技术支持。