稻秸酶解和沼气发酵臭氧氨水联合预处理技术研究

2018-09-17王殿龙张衍林

王殿龙 艾 平 张衍林

(1.淮阴工学院生命科学与食品工程学院, 淮安 223003; 2.江苏省生物质转化与过程集成重点实验室, 淮安 223003;3.华中农业大学工学院, 武汉 430070)

0 引言

近年来由于能源问题和全球变暖问题,可再生能源受到了广泛关注[1]。利用木质纤维素原料水解糖化产乙醇和沼气发酵是非常重要的生物质转化技术[2-3]。我国秸秆类生物质资源丰富[4],价格低廉,其成分主要为32%~47%的纤维素、19%~27%的半纤维素和5%~24%的木质素[5]。纤维素主要分布在结晶区,而半纤维素主要在非结晶区[6]。研究表明纤维素的结晶结构限制了木质纤维素的利用,使生物炼制过程中纤维转化率和能源产量降低[7]。因此,多采用预处理技术破坏细胞壁的化学结构,提高木质纤维素糖化和发酵产沼气的效率[8]。

臭氧预处理一直被认为具有较好的木质素去除能力,而且纤维素和半纤维素的损失较少。也有研究发现臭氧通过选择性地与碳碳双键反应、断裂糖苷键,使木质素分解[9],而且臭氧对木质素的氧化作用使得木质素结构浓缩。WU等[10]也发现臭氧预处理可有效去除木质素,而且臭氧用量越高,脱木质素效果越好,还原糖产量越多。

另外,由于氨水可有效地脱除木质素,因此众多学者广泛地研究了氨水浸泡预处理[11]。研究表明氨水预处理可去除稻秸中60%的木质素,达到70%的酶解消化能力[12]。对于氨水预处理,学者提出纤维扩张理论,即氨分子的逐渐渗透使得生物质纤维结构膨胀,增加生物质表面积[13];另外,氨可以选择性地与木质素的各个键反应,尤其是C—O—C键、酯键和醚键,选择性地移除生物质中的木质素。更重要的是,氨水处理成本低,氨易回收。LI等[14]通过浸泡氨水预处理有效提高了葡萄糖和乙醇产率;也有研究发现氨水预处理的脱木质素能力与沼气产量呈正相关[15-16]。

基于此,本文提出采用臭氧氨水联合预处理稻秸,采用臭氧处理破坏木质素的化学结构,降低对纤维素和半纤维素的影响;然后采用浸泡氨水处理,通过氨水与木质素中的酯键和醚键反应,进一步溶解木质素,使得纤维膨胀,增加与厌氧菌或者纤维素酶的接触面积,提高转化效率。通过控制臭氧用量和氨水浸泡时间,考察臭氧氨水联合预处理对酶解单糖质量浓度、还原糖质量浓度和木质纤维素组分的变化规律,同时也研究臭氧氨水联合预处理对稻秸厌氧发酵产甲烷效果的影响,分析沼气产率、稻秸木质纤维素组分和结晶度变化,揭示臭氧氨水联合预处理稻秸的纤维降解机制。

1 材料和方法

1.1 实验材料

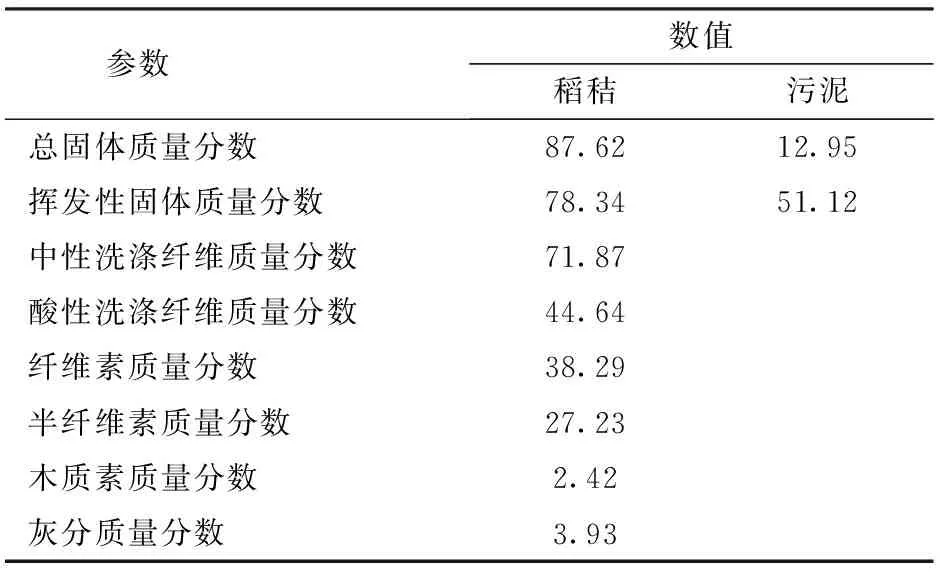

稻秸取自华中农业大学水稻田,自然风干后粉碎备用;接种污泥取自华中农业大学正常运行的以猪粪为发酵原料的户用沼气池,具体实验原料参数如表1所示。

表1实验原料的特性

Tab.1 Characteristics of experimental materials%

1.2 实验方法

1.2.1稻秸臭氧氨水联合预处理酶解实验

臭氧氨水联合预处理实验中,首先将稻秸和去离子水混合使其含水率为40%,取16.67 g湿秸秆(含10 g干物质)放入不锈钢反应器进行臭氧预处理,XKH-YA10G型臭氧发生器的臭氧产生质量浓度为16.67 mg/L,流速控制在10 L/min,臭氧预处理时间为0、15、30、45、60、75 min,则臭氧用量分别为0、0.25、0.5、0.75、1.0、1.25 g/g(以秸秆质量计),臭氧预处理完成后,将秸秆置于45℃干燥箱;然后,取臭氧预处理后的稻秆7.5 g,加入100 mL质量分数为26%~28%的氨水,固体质量分数为7%,密封瓶口后置于50℃水浴锅中浸泡0、2、4、6、8、10 h,预处理完成后,固体样品经通风橱下洗涤、干燥后进行组分测定和酶解实验。联合预处理过程中,当研究臭氧用量影响时,氨水浸泡时间设定为4 h;当研究氨水浸泡时间影响时,臭氧用量采用0.75 g/g。

在酶解过程中,取3 g臭氧氨水联合预处理后的稻秸,加入乙酸-乙酸钠缓冲溶液(0.05 mol/L,pH值4.8)60 mL。纤维素复合酶(β-葡聚糖酶活力大于等于6×104U,纤维素酶活力大于等于600 U,木聚糖酶活力大于等于1×105U)来自宁夏和氏壁生物技术有限公司,在150 r/min和50℃下酶解60 h,每隔12 h取液样分析单糖和还原糖质量浓度。

1.2.2稻秸臭氧氨水联合预处理批式产甲烷实验

为了研究臭氧氨水联合预处理对稻秸沼气发酵潜力的影响,取20 g稻秸进行臭氧氨水联合预处理:研究臭氧用量(0、0.5、1.0、1.5 g/g)影响时,氨水浸泡时间设定为6 h;研究氨水浸泡时间(0、3、6、9 h)影响时,臭氧用量设定为1.0 g/g。沼气发酵采用500 mL发酵瓶,取15 g臭氧氨水联合预处理后的稻秸,加入75 g新鲜接种污泥和230 mL蒸馏水使得总固体质量分数为7%,启动期为避免酸化,加入1.5 g NaHCO3提供缓冲,将装好的发酵罐置于恒温水浴锅中发酵,发酵温度37℃。实验过程中每隔24 h采用排水法测量日沼气产量,用1 mL注射器收集沼气。

1.3 检测方法

总固体质量分数采用105℃干燥24 h,挥发性固体质量分数采用550℃灰化4 h,差重法测定;木质纤维素成分采用ANKOM A2000i型全自动纤维分析仪,根据范式洗涤法测定;单糖质量浓度采用安捷伦1220型液相色谱仪测定,Zorbax型碳水化合物分析柱,示差折光检测器,柱温和检测器温度为35℃,流动相为75%乙腈,流速为0.8 mL/min;沼气气体成分采用GC9790II 型气相色谱仪测量,检测器为TCD(热导检测器),分析柱为5A分子筛不锈钢填充柱和Hayesep Q型填充柱,柱箱温度50℃,进样口温度为100℃,检测器温度为55℃,载气为氩气。

2 结果与讨论

2.1 臭氧氨水联合预处理对稻秸酶解效果的影响

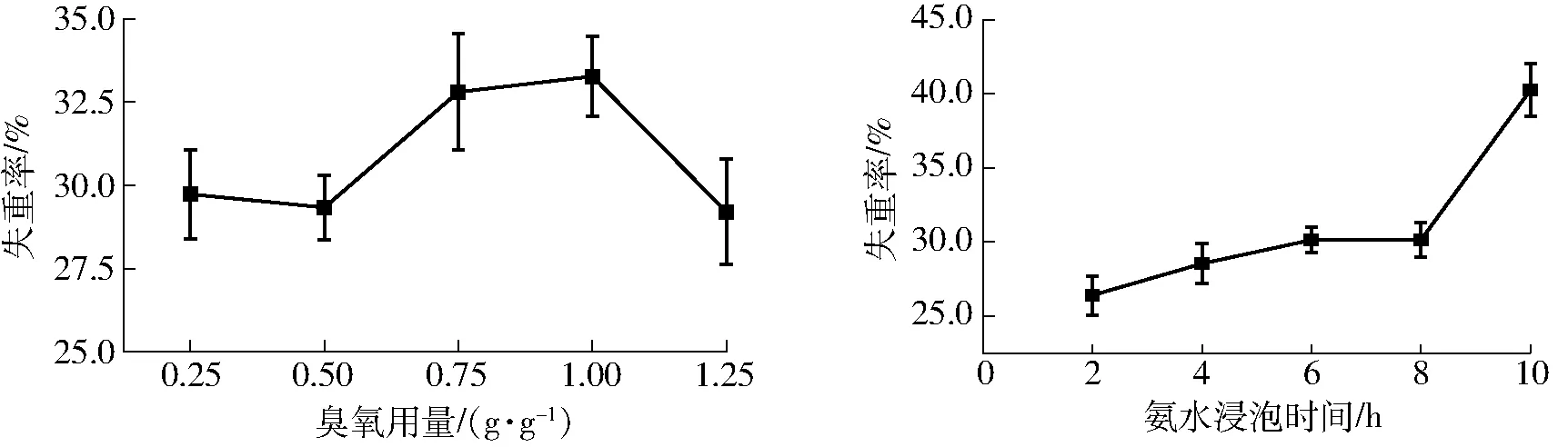

2.1.1失重率

臭氧用量和氨水浸泡时间对稻秸预处理失重率的影响如图1所示。随着臭氧用量的增加,失重率整体变化较小,变化范围在29.20%~32.67%之间,略低于采用稀碱预处理得到的失重率(25%~50%)[17]和微波联合稀碱预处理得到的失重率(41.5%~44.6%)[18]。当氨水浸泡时间由2 h增加到10 h,稻秸失重率也从26.40%升高到40.27%。氨水浸泡10 h的失重率为最高,有利于提高酶解还原糖浓度。但由于失重率过高会导致纤维素损失较高,使得酶解过程中葡萄糖得率或厌氧发酵过程中产气率较低。因此,对于臭氧氨水联合预处理,采用臭氧用量0.75~1.00 g/g和氨水浸泡6 h为宜。

图1 臭氧氨水联合预处理对失重率的影响Fig.1 Effect of combined ozone and soaking aqueous ammonia pretreatment on weight loss rate

2.1.2稻秸酶解糖化效率

通过分析不同条件下预处理稻秸酶解60 h后葡萄糖、木糖、阿拉伯糖和还原糖质量浓度,探索臭氧和氨水联合预处理过程中臭氧用量和氨水浸泡时间对稻秸酶解糖化效率的影响。臭氧用量(0~1.25 g/g)对单糖和还原糖质量浓度的影响如图2所示,可以看出,随着臭氧用量的升高,葡萄糖质量浓度先增加后降低,在0.75 g/g臭氧用量时葡萄糖质量浓度最高,为36.92 g/L (60 h);对于半纤维素的水解,臭氧用量越低,木糖质量浓度越低,而阿拉伯糖质量浓度越高,这表明当臭氧用量高于0.5 g/g时有利于半纤维素的水解,减少木糖进一步分解产生抑制物[19]。从酶解60 h后的还原糖质量浓度来看,0.75 g/g的臭氧用量获得了最高还原糖质量浓度,为65.71 g/L,比最低的还原糖质量浓度(49.09 g/L)高了33.86%,因此,0.75 g/g的臭氧用量为最佳。

与臭氧用量相比,氨水浸泡时间对单糖和还原糖质量浓度影响较大。氨水预处理0 h的葡萄糖质量浓度明显低于其他实验组(图3,如氨水预处理2 h的葡萄糖质量浓度比未处理组高了50.02%。随着氨水浸泡时间从4 h增加到10 h,葡萄糖质量浓度无明显变化。而且木糖质量浓度与氨水浸泡时间也无明显正相关的趋势(图3b)。葡萄糖和木糖质量浓度的变化表明氨水预处理对纤维素的解聚作用高于降解半纤维素的作用[20]。所有处理组的阿拉伯糖质量浓度均低于1.3 g/L,而且阿拉伯糖质量浓度与氨水浸泡时间呈正相关趋势(图3c),氨水浸泡10 h的阿拉伯糖质量浓度明显高于其他组。氨水浸泡2 h和4 h的还原糖质量浓度分别为48.23 g/L和54.89 g/L,与未处理组(30.15 g/L)相比提高了59.97%、82.06%(图3d),在酸解60 h时,氨水浸泡6 h的还原糖质量浓度为60.51 g/L,而氨水浸泡6 h和8 h的还原糖质量浓度相差不大。氨水预处理10 h的还原糖质量浓度为最高,这是由于氨水预处理时间越长,木质素降解率越高,从而导致预处理后稻秸中纤维素含量越高,且稻秸的比表面积越大。综上,臭氧氨水联合预处理可有效提高稻秸的酶解糖化效率,适宜的臭氧氨水联合处理条件为0.75 g/g臭氧用量和6 h氨水浸泡时间。

图2 臭氧用量对酶解过程中单糖和还原糖质量浓度的影响Fig.2 Effect of ozone dosage on mono-sugars and reducing sugars concentrations during enzymatic hydrolysis process

图3 氨水浸泡时间对酶解过程中单糖和还原糖质量浓度的影响Fig.3 Effect of soaking aqueous ammonia time on mono-sugars and reducing sugars concentrations during enzymatic hydrolysis process

2.1.3预处理和酶解过程中木质纤维素组分变化

与原始稻秸相比,预处理和酶解后的木质纤维素组分变化如图4所示。臭氧用量的增加有利于半纤维素和木质素的去除,半纤维素质量分数由37.89%降低至31.94%~32.99%,而且随臭氧用量增加,半纤维素含量无明显变化,这与失重率和单糖还原糖质量浓度结果相似。也有研究表明臭氧用量超过最优值时不能提高预处理作用[21]。随着臭氧用量的增加,预处理后的纤维素含量也逐渐升高,质量分数为58.39%~63.21%,在酶解过程中降低至54.18%~58.56%,这表明酶解过程中纤维素降解率高于预处理过程中纤维素降解率,减少了预处理过程对纤维素的损失。不同臭氧用量预处理后木质素含量没有明显的变化,预处理前木质素质量分数为3.36%,0~1.25 g/g的臭氧预处理后木质素质量分数为2.99%~4.89%。尽管臭氧预处理对木质素去除较为有效,但预处理稻秸中的木质素仍较高。然而在酶解过程中,木质素含量继续升高,质量分数为8.67%~11.58%,这是因为纤维素复合酶仅对纤维素和半纤维素具有降解作用,使得木质素含量相对升高。

随着氨水浸泡时间的增加,纤维素含量逐渐增加,而半纤维素含量逐渐降低。原始稻秸中纤维素质量分数为53.28%,氨水浸泡2~10 h后纤维素含量分别为58.01%、60.27%、61.64%、61.96%和63.54%。纤维素含量的增加是由预处理过程中纤维素的降解率比半纤维素和木质素低导致的。尽管纤维素在预处理过程中明显增加,但是酶解后的纤维素质量分数仍较高,这是因为纤维素复合酶能够有效地水解稻秸中的纤维素和半纤维素,从而导致纤维素和半纤维素含量同时降低,进而酶解残渣中纤维素含量并未降低,这一点从单糖和还原糖质量浓度上可以相互印证。氨水具有较强的脱木质素作用[22],而对半纤维素的降解作用较小,但臭氧氨水联合预处理也可促进半纤维素的水解。氨水浸泡2~10 h,半纤维素质量分数由41.13%降低至30.34%~33.84%,木质素含量也明显降低,这与LI等[14]的研究结果相似。由于酶解和厌氧发酵对木质纤维素降解效果不同,因此进一步考察臭氧用量和氨水浸泡时间对稻秸厌氧发酵产气和纤维降解的影响。

图4 预处理和酶解后木质纤维素组分的变化Fig.4 Changes of lignocellulose components after pretreatment and enzymatic hydrolysis

2.2 臭氧氨水联合预处理对稻秸沼气发酵效果的影响

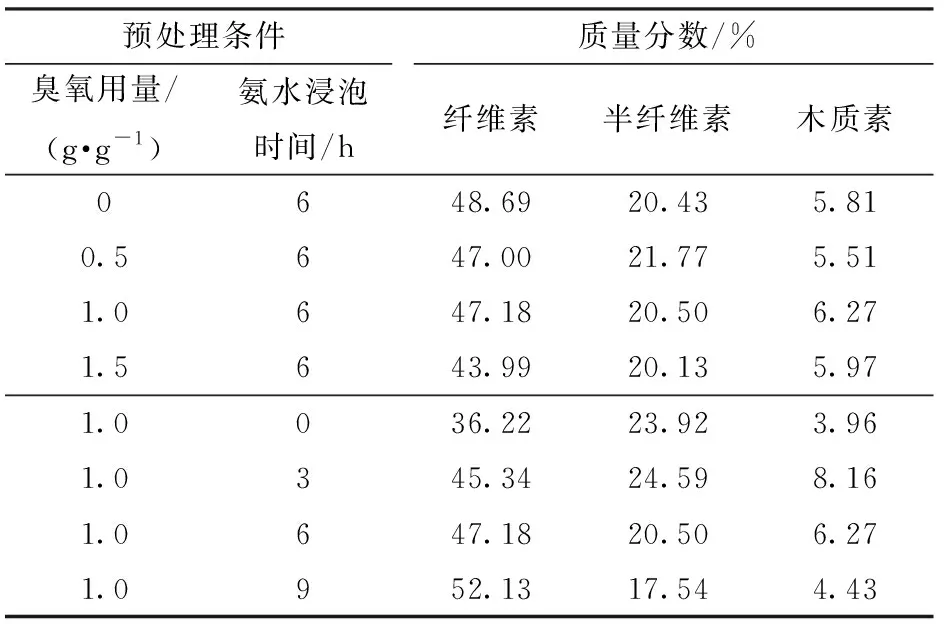

2.2.1预处理后木质纤维素组分

为了研究臭氧氨水联合预处理对稻秸降解及沼气产率增加的机理,表2给出了预处理过程中木质纤维素组分的变化。在臭氧预处理过程中,纤维素含量降低,而且臭氧用量越高,纤维素含量越低;半纤维素含量也随着臭氧用量的增加而减少。对于木质素而言,尽管预处理后稻秸中木质素的质量分数相对增加,但臭氧可选择性地与碳碳双键反应,从而破坏和降解木质素。木质素的溶解主要发生在氨水预处理阶段,KIM等[23]采用15%的氨水处理玉米芯,在氨处理12 h时木质素去除率达62%。氨水浸泡时间越长,半纤维素和木质素损失越高,预处理秸秆中的纤维素含量越高,这对于后期甲烷转化或乙醇转化是有利的。氨水浸泡0~9 h,纤维素质量分数从36.22%增加到52.13%;半纤维素质量分数从23.92%降低至17.54%。与对照组相比,木质素含量明显升高,但从氨水浸泡3~9 h来看,木质素质量分数由8.16%逐渐降低至4.43%,可以体现出木质素的降解过程。

2.2.2沼气产量

从日产气量(图5)可以看出,前期酸化产挥发酸过程产气量相似,第6天后沼气产量迅速升高,而且预处理后的稻秸日产气量明显高于无处理组;其中臭氧用量为1.0 g/g实验组,日产气量的高峰期

表2 臭氧氨水联合预处理稻秸的木质纤维素组分变化Tab.2 Changes of lignocelluloses components of rice straw pretreated by ozone and ammonia

延后,累积沼气产量与1.5 g/g臭氧用量实验组相近,分别为4 570 mL和4 605 mL,分别高于0.5 g/g实验组(4 245 mL)7.66%和8.48%。因此,综合臭氧成本和沼气产量考虑,1.0 g/g的臭氧用量在产气性能上具有一定优势,累积沼气产量达4 570 mL,相比未处理组(3 305 mL)提高了38.28%。

图5 不同臭氧用量和氨水浸泡时间条件下的沼气产量Fig.5 Biogas production at different ozone dosages and soaking aqueous ammonia times

不同氨水浸泡时间对木质纤维素的去除和降解作用不同,因而导致产气潜力不同。从日产气量可以看出(图5),氨水浸泡时间越短,达到第2个产气高峰的时间越短,如:氨水浸泡3 h在第11天达到第2个产气高峰,而氨水浸泡9 h则在第13天达到第2个产气高峰;而未处理组的日产气量明显低于氨水预处理组。经过氨水处理的实验组累积沼气产量明显提高,为4 570~5 480 mL;与仅进行臭氧预处理实验组相比,氨水预处理3、6、9 h的累积沼气产量分别提高了148.6%、135.0%和181.7%。这表明氨水联合预处理可以加强木质纤维素的降解,提高厌氧发酵的沼气产量,从产气量上看,9 h为最佳氨水浸泡时间。

2.2.3平均甲烷含量和甲烷产率

针对上述的沼气产量分析,为了进一步对比臭氧氨水联合预处理的效果,表3给出了不同预处理条件下的沼气和甲烷产率。根据15 g稻秸的累积沼气产量计算沼气产率。可以观察到臭氧用量越高,沼气产率越高,为212.25~230.25 mL/g。而且臭氧预处理组的平均甲烷含量均高于对照组,从而导致臭氧用量越高,甲烷产率越高,在臭氧用量为1.5 g/g时,甲烷产率达154.08 mL/g。对于未经过氨水预处理实验组的沼气产率仅为97.25 mL/g,不同氨水浸泡时间下的沼气产率为228.50~274.00 mL/g,提高了1.35~1.82倍,可见氨水预处理可有效提高稻秸的沼气产率,这与其他探究结果相似,LI等[16]采用较优的氨预处理条件为51℃、14.8%氨水和27 h,沼气产率提高了43.25%。从甲烷含量可以看出,氨水浸泡时间越长,甲烷含量越低。在臭氧用量1.0 g/g和氨水浸泡9 h的处理条件下所获得的甲烷产率最高,为165.39 mL/g。

表3 臭氧氨水联合预处理对沼气和甲烷产率的影响Tab.3 Effect of ozone and ammonia pretreatment on biogas and methane yield

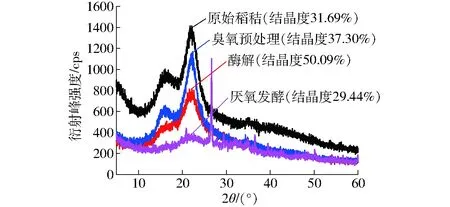

2.2.4结晶度变化

为揭示臭氧氨水联合预处理对稻秸纤维素和半纤维素的降解机理,全过程的稻秸X射线晶体衍射图如图6所示(图中θ表示衍射角),包含了相应的衍射峰强度变化和计算后的结晶度变化。可以看出,原始稻秸的结晶度为31.69%,经过臭氧预处理后结晶度增加到37.30%,这是因为臭氧对非结晶区木质素的破坏[9],从而导致结晶度升高,而且结晶区和非结晶区的衍射峰强度均减弱。当进行氨水预处理时,结晶度继续升高,为50.09%,结晶区和非结晶区的衍射峰强度升高,这是由于在氨水预处理过程中非结晶区半纤维素和木质素含量降低,导致了结晶度大幅升高,可见臭氧预处理对增强氨水预处理的显著作用,这个实验结果与其他研究的氨水预处理增加结晶度的结论相一致[24]。在厌氧发酵后,尽管结晶度略高,但结晶区和非结晶区的衍射峰强度降到最低,分别为360 cps和254 cps,充分反映了稻秸在臭氧和氨水联合预处理的充分降解特性。综上,可见臭氧和氨水联合预处理对稻秸中纤维结构的破坏及降解有着积极的作用,为后期甲烷乙醇联产的应用提供了理论依据。

图6 臭氧氨水联合预处理过程中稻秸晶体衍射图Fig.6 X-ray diffraction image of rice straw during ozone and aqueous ammonia pretreatment

3 结论

(1)臭氧氨水联合预处理提高稻秸酶解糖化效率实验结果表明,随着臭氧用量的增加,葡萄糖质量浓度先增加后降低,0.75 g/g臭氧用量时葡萄糖质量浓度最高,为36.92 g/L;氨水浸泡时间越长,还原糖浓度越高,氨水浸泡6 h的还原糖质量浓度为60.51 g/L。臭氧氨水联合预处理能明显改善稻秸酶解糖化效率,适宜的臭氧氨水联合预处理参数为臭氧用量0.75 g/g和氨水浸泡时间6 h。

(2)通过臭氧氨水联合预处理提高厌氧发酵过程中沼气和甲烷产率的实验结果可知,随臭氧用量增加,甲烷产率不断增加;不同氨水浸泡时间下的沼气产率为228.50~274.00 mL/g,而对于未经过氨水预处理实验组的沼气产率仅为97.25 mL/g。其中,臭氧用量1.0 g/g和氨水浸泡9 h获得的甲烷产率最高,为165.39 mL/g。