扬黄灌排水泵磨蚀综合防护技术

2018-09-14李贵勋

李贵勋,邓 炎 ,杨 勇,张 雷

(1. 黄河水利委员会黄河水利科学研究院,河南 郑州450003;2. 新疆华电和田水电有限责任公司,新疆 和田848000)

0 引言

我国西北地区,区域自然条件禀赋较差,气候干旱少雨,多年平均降水量仅为200~700 mm,水资源严重缺乏且沙漠化严重,该地区虽有黄河穿流而过,但水低地高,人畜生存和农业生产常年面临严重的缺水威胁。为解决粮食生产缺水的问题,黄河流域目前已建成大型灌排泵站46处877座,总装机台数4 076台、功率181.895万kW、设计流量1 211.84 m3/s,为灌区群众脱贫致富、农业经济发展、生态环境改善做出了巨大的贡献[1,2]。

水泵经过长时间运行,其磨损、冲刷、汽蚀破损现象严重,水泵出水蜗壳磨损深度可达20 mm以上,部分泵体、泵盖已穿孔、隔舌残缺或磨平,高低压腔窜水严重,致使水泵内损失增大,运行工况恶化。一个灌季结束后,水泵上水量将减少10 %~20 %,效率下降5 %~8 %,直接影响水泵性能的正常发挥,普遍存在可靠性差、运行效率低及能耗高等问题,无法满足资源节约型社会建设与水利现代化发展的要求[3-5]。

针对水泵中易发生磨蚀的泵壳、叶轮和口环三大过流部件,本文开展了大量相关抗磨技术研究,研发了聚氨酯弹性体、复合树脂砂浆、金属热喷涂、硬质合金等技术,提出了一整套磨蚀综合防护技术,并在扬黄灌排泵站进行大量推广和应用,使用效果良好,有效保障水泵在高效区长期稳定运行,达到了提高泵站装置效率和降低泵站运行费用的目的。

1 扬黄灌排水泵磨蚀情况

1.1 扬黄灌排水泵泵壳磨蚀情况

水泵泵壳磨蚀主要发生在螺旋压水室中两边靠近密封环处,出现3~10 mm鱼鳞坑,表面损失厚度达3~5 mm;水泵中开面铸造结构空腔附近,高压腔与低压腔出现贯通沟槽,深 3~5 mm,宽5~15 mm;泵体隔舌出现汽蚀沟槽,严重时缩短60 mm,如图1所示。

图1 水泵泵壳磨蚀图

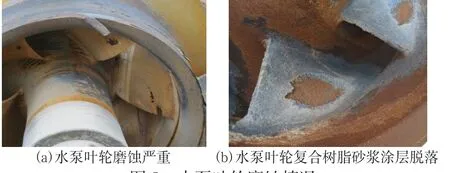

1.2 扬黄灌排水泵叶轮磨蚀情况

叶轮是水泵最易破坏的过流部件,清水泵叶轮一般为铸铁材质,抗磨蚀性能较差,在西北地区扬黄灌溉泵站特殊的水源条件和长周期、大负荷运行方式下运行,叶轮进出口叶片及侧盖板磨损变薄,多处穿孔、叶片端部出现宽20~100 mm、深20~50 mm的U型缺失(图2所示),导致叶轮使用寿命短,磨损严重后一般做报废处理,每年更换比例达34%,大大降低了水泵出水效率,影响正常安全运行,同时增加了水机检修成本。

图2 水泵叶轮磨蚀情况

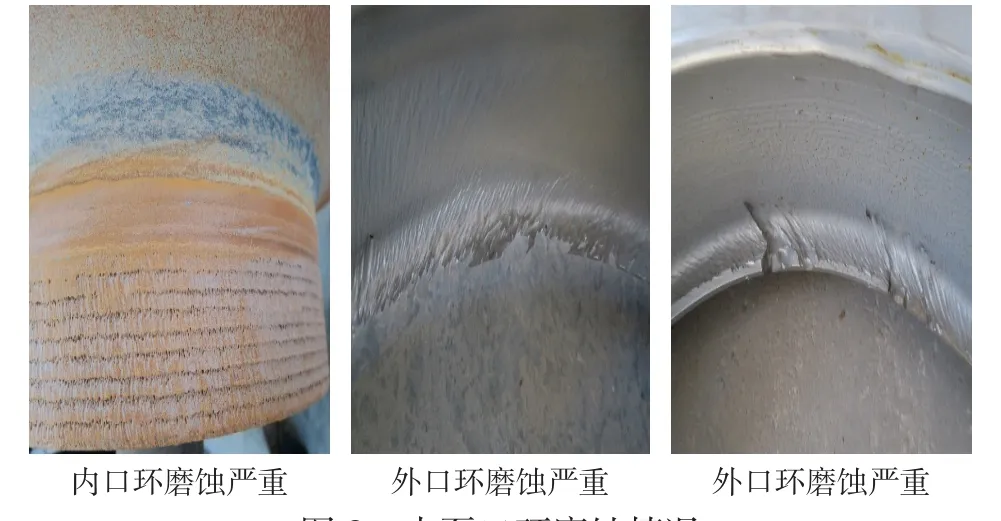

1.3 扬黄灌排水泵口环磨蚀情况

水泵口环间泄漏损失是引起水泵效率下降的根本因素。水泵的口环磨蚀(图3)成为制约水泵高效节能运行的难题和热点,高速含沙水流对口环的摩擦和该环与叶轮进口处及泵壳相互摩擦使金属表面保护层被冲刷掉,使水泵效率下降严重,导致整个泵站系统引水效率下降,增加了用电量;当损坏到漏水量太大时,就要更换,导致泵站维修养护成本增加。

图3 水泵口环磨蚀情况

2 扬黄灌排水泵磨蚀原因分析

水泵磨蚀的成因主要为:一是黄河高含沙水流磨损,而目前水泵及易损件均按照清水介质进行设计和制造,材质抵御磨蚀破坏能力较差;二是泵站扬程较高,易产生汽蚀。根据近5年含沙量数据统计,黄河清水期平均含沙量达4.7~7.21 kg/m3,汛期达到70~96 kg/m3,最高时曾达到 382 kg/m3,随着含沙量增加,水泵的过流部件的磨蚀使水泵寿命大大缩短,具有棱角的沙粒在与金属表面冲击力作用下,因其尖角与金属表面接触面积小,会产生相当大的冲击力,在过流部件表面上形成微细划痕,经泥沙反复作用形成了宏观的沟槽,由于沙粒运动方向和水流方向基本一致,故划痕和沟槽也沿水流方向形成。

泥沙磨损后叶轮或泵壳表面沟槽使高速水流速度改变或脱离产生旋涡,旋转水流使沟槽进一步磨损形成坑洼,坑洼处产生脱壁和旋涡进而产生低压区和汽蚀,汽蚀引起金属材料的塑性变形和局部硬化、疲劳进而发生剥落,金属表面会呈鱼鳞状。同时,汽泡破裂产生的维射流会带动泥沙,以极高的压力朝金属表面猛烈撞击形成直接水击,又将加速磨损。

水泵磨蚀界面以泥沙磨损为主要特征,又有汽蚀的剥蚀特点。泥沙对水泵的危害为泥沙磨损和因泥沙磨损而形成的汽蚀的双重危害(简称水泵的磨蚀)。这一过程最早泥沙磨损是主要的,之后汽蚀因素逐渐增加,而后是泥沙与汽蚀联合作用,如此恶性循环造成水泵严重的磨蚀。

因此,磨蚀是泥沙磨损与汽蚀相互作用的结果,但根本原因是扬程和泥沙问题,即在较高扬程的前提下,泥沙磨损伴生汽蚀,汽蚀又加剧磨损。

3 水泵泵壳磨蚀修复技术

目前水泵泵壳磨蚀修复普遍采用20世纪70年代研发的环氧金刚砂技术,该技术在一定程度上缓解扬黄水泵泵壳磨蚀问题,但配方较陈旧,选用的固化剂具有一定毒性,抗磨蚀效果有限,一般水泵使用3~5年就要重新修复一次,对于高水头、高效率的水泵抗磨效果差,无法保证水泵一直维持高效率工作。

项目组研发了聚氨酯复合树脂砂浆涂层技术,该技术采用胺基材料作固化剂,提高环氧树脂剥离强度并降低其脆性,利用聚氨酯材料较强的抗汽蚀性能,形成聚氨酯复合树脂砂浆耐磨蚀涂层。该涂层除抗磨性能比环氧金刚砂涂层提高外,还克服了环氧金刚砂涂层在水机应用中抗汽蚀性能差的缺点,使用寿命可达2~2.5万h。

项目组于2016年采用复合树脂砂浆技术,对固海长山头泵站9台水泵泵壳进行磨蚀修复,试验过程及使用效果图4所示。

图4 聚氨酯复合树脂砂浆技术修复水泵泵壳

技术指标:抗压强度:100~120 MPa;抗拉强度24~28 MPa;弹性模量:15~20 GPa;与母材粘接强度:30~40 MPa;抗冲磨强度:10~15 h(/g/cm2);空蚀率:0.05~0.1 g/h;抗冲击强度:23~40 MPa。

4 水泵叶轮磨蚀修复技术

4.1 聚氨酯弹性体涂层磨蚀修复技术

根据前期对水泵磨蚀情况调研分析,并结合泵站检修计划,选定固海大战场泵站作为水泵叶轮修复的试验场地。首次采用聚氨酯弹性体技术对水泵叶轮进行涂覆,经过2年运行,检查发现该技术整体磨蚀防护效果良好,除个别叶片涂层部分脱落外,其余涂层均完好无损,水泵运行效率稳定。而同期未做涂层叶轮,经过2个汛期饮水后即磨穿无法继续使用。

技术指标:抗压强度:10~20 MPa;抗拉强度40~65 MPa;弹性模量:0.2~0.4 GPa;与母材粘接强度:30~40 MPa;抗冲磨强度:>20 h(/g/cm2);空蚀率:<0.025 g/h;抗冲击强度:>100 MPa。

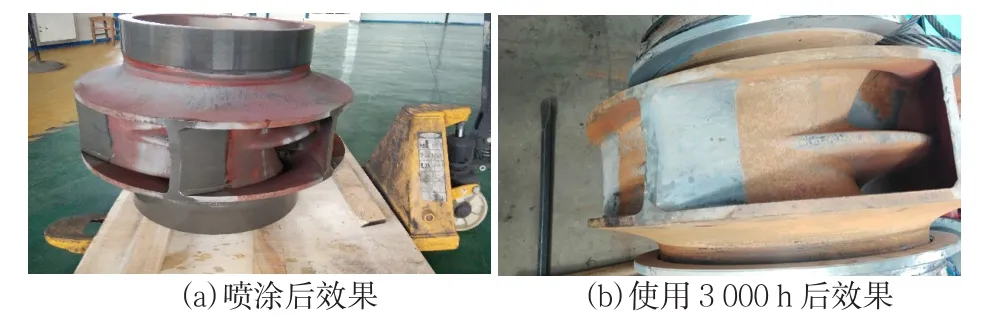

4.2 超音速火焰喷涂磨蚀预防护技术

对于新出厂的水泵叶轮,采用超音速火焰喷涂技术进行磨蚀预防护,该技术利用专门的喷涂设备燃料气体(氢气、丙烷、丙烯或MAPP)与高压氧气在特制的燃烧室内,将粉末状加热到熔融或半熔融状态,通过高速气流使其雾化,以较高的速度撞击预处理过的基体表面,沉积而形成表面涂层的一种技术。如采用碳化钨材料为防护材料,其结合强度大于70 MPa,表面硬度大于1 100 HV,表面抗磨能力比OCr13Ni4Mo高70倍以上,其抗汽蚀能力与OCr13Ni4Mo相当。

项目组采用超音速喷涂技术,于2016年对固海大战场和古城2个泵站的水泵的叶轮和口环进行喷涂,并进行安装,经过3 000 h运行后,检查使用效果良好,如图5所示。

图5 超音速火焰喷涂技术在水泵叶轮上的应用效果

5 水泵口环磨蚀防护技术

5.1 聚氨酯密封外口环

项目组通过优选高抗磨蚀聚氨酯材料,并进行改性,使其抗撕裂、耐老化和防水等性能大大提高。为了增加聚氨酯材料与口环的粘接性能,需要对口环进行机械加工,保证两者之间可靠结合,按照严格的工艺流程,制备钢塑复合扬黄水泵耐磨口环,如图6所示。

图6 聚氨酯外口环改造

5.2 硬质合金内口环

采用先进的硬质合金厚膜被覆技术,制备内口环涂层。选择以镍基为基础的硬质合金,加入适量硼、硅和其他元素后,可在HRC25~HRC65之间调节硬度,使用热喷涂设备将耐磨金属粉末涂布于工件表面,完成涂层的初步成形,之后采用低频涡流加热将涂层加热至1 000~1 050℃,使涂层与基材之间形成高强度冶金结合,确保涂层于后续机械加工及长期运转使用下不发生脱落。经过高温处理后的涂层结构具强韧性,内部组织出现大量均匀散布的细微硬质颗粒,涂层硬度可达HRC58以上,使涂层具有良好的耐磨、耐汽蚀性能。

图7 硬质合金内口环在水泵上的应用效果

6 结论

本文针对我国西北扬黄灌排水泵泵壳、叶轮、口环等过流部件因磨蚀严重导致效率低和能耗高等问题,研发及应用聚氨酯弹性体、复合树脂砂浆、金属热喷涂及硬质合金等技术,在扬黄灌排泵站进行大量推广和应用,使用效果显著,形成了一整套磨蚀综合技术方案:

(1)针对水泵泵壳,采用聚氨酯复合树脂砂浆技术进行磨蚀修复或出厂预防护;

(2)针对水泵叶轮,采用超音速喷涂技术或聚氨酯弹性体涂层技术进行磨蚀修复或出厂预防护;

(3)针对水泵外口环,采用浇筑的方式,制造出高抗磨聚氨酯外口环;针对水泵内口环,采用硬质合金厚膜被覆技术,制备硬质合金内口环。