车载油罐截面形状对汽车横向稳定性影响的研究

2018-09-13左永刚

左永刚,陈 曦

(陆军勤务学院 油料系, 重庆 401331)

据有关统计显示,货车的侧翻事故在所有事故中占比达到54%,而油罐车的侧翻事故占比则高达75%[1]。由此可见,油罐车比一般货车更容易侧翻,这是因为在车辆转弯过程中,由于液体晃动会对油罐侧壁产生冲击力和侧翻力矩,作用在油罐车上后,转弯外侧车轮的反向作用力会增加,从而降低了油罐车的横向稳定性。液体晃动引起的附加力和力矩的大小及其对油罐车的侧倾稳定性的影响取决于罐车的行驶工况、车速、车辆的质量和尺寸、油罐的充液比和油罐的横截面形状等。在这些因素中,油罐的横截面形状和充液比对液体晃动的影响最大,也就是对油罐车的横向稳定性影响最大。

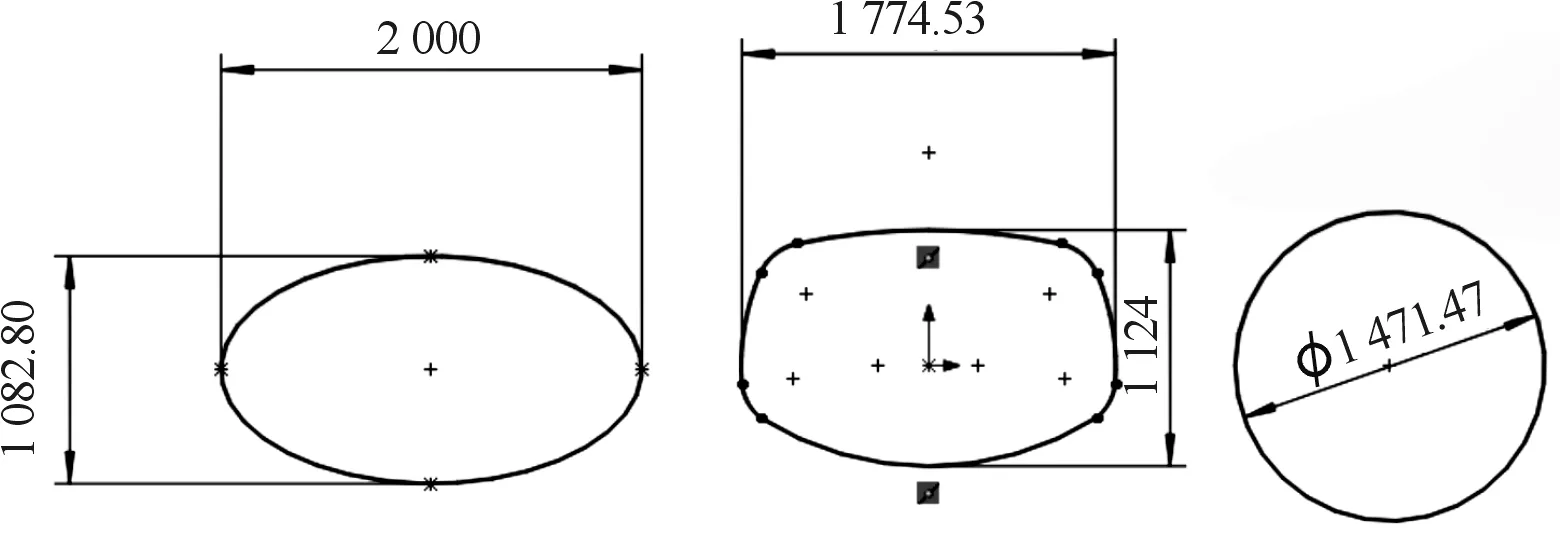

目前,广泛使用的车载油罐形状主要有3种:圆形、椭圆形以及圆矩形。不同的油罐横截面会使罐内液体在相同的充液比下的质心以及液面的宽度发生改变,从而影响晃动液体对车辆产生的侧翻力矩。陈益苞等[2]建立了基于侧倾稳定性的液罐车罐体横截面优化模型,利用遗传算法对其进行了优化设计,得出常用充液比范围内的最优液罐横截面形状,但他们只做了二维空间中的液体晃动研究,没有考虑纵向晃动。林永智等[3]通过改变罐体截面曲线的参数而改型出各种不同罐体截面,通过Matlab分析,得出不同截面对车辆横向稳定性的影响。Gradinscak Marija 等[4]基于VOF方法,运用CFD软件对矩形液罐内部分充液情况下液体晃动进行了研究,建立了液体晃动模型。Hou Ling 等[5]借助 CFD 软件,基于 VOF 方法对在处于外部激励下二维液罐中液体晃动进行数学仿真研究,得出如果液罐频繁受到多重耦合激励与共振激励,那么液体晃动会非常剧烈,晃动载荷也会越来越大。Jung J.H.等[6]基于VOF方法研究了垂向防波板的高度对水平移动的三维矩形液罐内液体晃动的影响。Kang Ning等[7]基于 VOF 方法在液罐车制动和转弯情况下,进行了防波板位置变化对罐内液体晃动的影响研究。Koh C.G.等[8]建立了带有受约束浮动防波板(CFB)的液体晃动模型,改进了一致颗粒方法(CPM),使得流固耦合问题可以精确模拟。

针对以上研究,本文对油罐车不同形状的车载油罐进行全尺寸建模,利用fluent仿真软件,模拟油罐车转弯时不同充液比下罐内油料晃动情况,并对结果进行对比研究,为油罐车转弯时的侧翻稳定性研究提供有价值的参考。

1 计算方法及模型的建立

1.1 计算方法

液体晃动是一个带有自由界面边界的流体力学问题,分析这类问题时,根据自由液面边界条件计算它的形状和位置十分重要,目前典型的方法主要有MAC法、VOF法、BEM法和移动网格法。本文采用较为成熟的VOF法。

VOF[9-12]法是应用最为广泛的界面捕捉方法,它是在固定不动的网格中进行,网格区域不限于流体域,自由表面的获得是通过对液体自由界面附近的网格中液体所占比例的计算得到的。首先在计算网格中定义一个离散体积比函数:

C函数为一个单元中液体体积所占的比值,当单元网格充满液体时,其函数值为1,单元网格中没有液体时,其函数值为0,而在边界上的网格其函数值在(0,1)区间内。

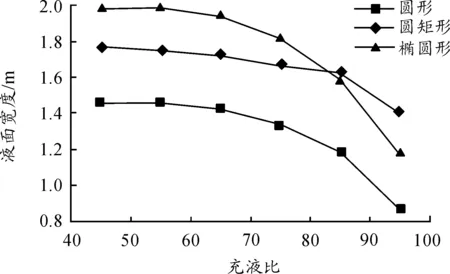

假设C2 将函数值代入式(1)并求解,可以得到C函数在流体边界中的情况,C的数值表示液体单元内的体积比值,它的微分值表示边界的法线,有了这两个数值,就可以确定边界面单元中的位置。VOF方法在捕捉流体界面时十分灵活,它能适应复杂的几何形状和液面翻转、随波等情况。 本文将对圆形、椭圆形以及圆矩形3种截面形状的车载油罐进行全尺寸建模(如图1所示)。罐体总容积均为7 m3,罐体材料为铝合金。在3种形状罐内都设有相同形状、尺寸、厚度的防波板。防波板的设置按照《液化气体汽车罐车安全检查规范》中“每个防波板的有效面积应大于罐体横断面积的40%,防波板的安装位置应该是拱形面积小于罐体横断面积的20%”这一规范标准。利用ICEM对网格进行划分,使用fluent进行仿真研究。 图1 油罐横截面形状示意图(mm) 罐体内部以及防波板表面设置为无滑移壁面,罐内分为气液两相。罐体内气体为理想气体,压强为1.013×105Pa,动力黏性系数为1.46×10-5kg/(m·s)。气液之间没有相对运动。设置初始充液比分别为45%、55%、65%、75%、85%以及95%。假定罐车在半径为9 m的弯道以30 km/h的速度行驶,由于是模拟罐车转弯过程中液体的晃动,因此采用旋转坐标系进行计算,设置如图2所示。由于液体晃动是非稳态运动,因此采用非定常计算,根据模拟的收敛情况和模拟时间设置计算时间步长为0.003 s,共模拟1.8 s。 图2 圆矩形油罐不同充液比侧向冲击力大小 本节设置了45%、55%、65%、75%、85%、95%等6种不同的充液比来模拟圆矩形油罐在以上工况中的晃动情况。当充液比为45%时,从车辆开始转弯到0.56 s左右,油料自下而上的向转弯外侧涌动,同时部分油料通过防波板上的人孔涌入到罐车前部,随后液体缓慢地自上而下地回流。其侧向冲击力变化如图3所示。最大侧向冲击力出现在0.48 s,为31 069.06 N。随后冲击力一直在23 000 N左右震荡。 随着充液比的不断增大,冲击力随时间变化总趋势是相同的,但最大侧向冲击力出现时间越来越早,以圆矩形罐为例时间依次0.56、0.45、0.42、0.38、0.29、0.16 s,最大冲击力依次为31 069.06、35 816.73、39 374.68、43 307.61、46 537.44、50 383.09 N。在充液比增大的同时,液体对罐体的冲击力不断增大,但是增大的幅度在逐渐减小,罐内液体在冲击力峰值出现后,震荡幅度也在不断减小,可以看出在充液比为45%时,其液体不断地来回晃动,冲击力不断地震荡,而在充液比为95%时,由于罐车内部空余空间较小,不可能产生剧烈晃动,所以罐车晃动较小,冲击力在经历峰值回落后几乎保持不变。 设置圆形、椭圆形、圆矩形等不同截面形状油罐来模拟罐车在转弯时的罐内油料晃动情况,以此分析不同截面形状的油罐对罐车的侧倾稳定性的影响。3种形状油罐在各种充液比下对罐车的侧向最大冲击力如图3所示,可以看出:圆形油罐在每种充液比情况下侧向最大冲击力都是最小的;在充液比小于85%时,圆矩形油罐侧向最大冲击力要小于椭圆形油罐;当充液比大于85%时,圆矩形油罐侧向最大冲击力要略大于椭圆形油罐。这是由于在相同充液比以及相同工况下,不同截面形状油罐内油料液面宽度不同,从而影响了侧向冲击力大小。由图4可知:当液面越宽时,晃动幅度越大,侧向冲击力也就越大;液面越窄,晃动幅度越小,侧向冲击力也就越小。 图3 不同截面形状油罐在不同充液比转弯时侧向冲击力最大值 车辆在转弯时的侧翻主要是由液体晃动对罐壁产生的冲击力造成侧翻力矩所引起的,所以决定车辆的侧向稳定性主要参考系数为汽车转弯时的侧翻力矩。3种油罐侧翻力矩如图5所示。 图4 不同截面形状油罐不同充液比时液面宽度 图5 不同截面形状油罐在不同充液比下最大侧翻力矩 由图5可知:当充液比在60%以下时圆形油罐的侧翻力矩为3种油罐中最小,圆矩形油罐次之,椭圆形油罐侧翻力矩最大;随着充液比的增加,3种油罐的侧翻力矩不断接近;当充液比大于60%时,圆形油罐侧翻力矩逐渐超过圆矩形以及椭圆形油罐;在充液比为70%时,完全超过。在充液比为65%~75% 时,圆矩形油罐侧翻力矩最小。圆矩形油罐的侧翻力矩在充液比为75%时超过椭圆形油罐。侧翻力矩的变化主要是由侧向冲击力以及液体重心高度所决定的。液体重心高度越高,液体对罐体冲击力作用点越高,侧翻力臂就越长,导致侧翻力矩越大。当液体重心高时,液面相对较窄,侧向冲击力减小。当充液比较低时,圆形油罐液面窄且3种油罐液体重心高度差距不大,其侧翻力矩较小。当充液比不断增加,罐内液体重心高度差距不断增大,导致在高充液比下椭圆形液罐侧翻力矩较小。 1) 汽车在转弯时,车载油罐内液体首先自下而上地向转弯外侧涌动,同时部分油料通过防波板上的人孔涌入到罐车前部,随后液体缓慢地自上而下地回流。液体对罐体的冲击力不断增大,在0.2~0.5 s,冲击力达到最大,随后稍微回落,之后基本保持不变。随着充液比的不断增大,冲击力达到最大值的时间不断提前。 2) 影响汽车在转弯时侧翻力矩大小的主要因素是液体对罐体侧向冲击力大小以及液体重心高度。在相同工况下,罐体越窄,液面宽度越小,其晃动幅度就越小,侧向冲击力也就越小,但是液体重心就越高。罐体越宽,侧向冲击力越大,但是液体重心越低。所以需要根据实际情况,合理设计车载油罐的截面形状。

1.2 创建模型

1.3 初始条件设置

2 计算结果与分析

2.1 不同充液比下油料晃动情况对比

2.2 不同截面形状油罐油料晃动情况对比

3 结论