高纯氧化铝提取技术研究及应用

2018-09-13刘瑞平张一雯杨春明王增国

刘瑞平,张一雯,杨春明,王增国

(神华准能资源综合开发有限公司研发中心,内蒙古 鄂尔多斯 010300)

随着科技信息的发展,高纯氧化铝逐步应用于高新技术产业,是工业化迅速发展的基本要求。从80年代末霍尔-埃鲁法、拜耳法到后来的无机铝盐热分解法等,都对提取高纯氧化铝技术做出很大推进,但依旧存在纯度上、产物处理上、操作上等诸多待解课题[1]。

根据以上情况,本文主要对酸浸法及异丙醇铝水解法提取高纯氧化铝进行了详细的论述,并结合实验进行论证。论证得出,酸浸法、异丙醇铝水解法能够妥善解决传统氧化铝提纯技术中面对的诸多客观难题,提取出符合可持续发展理念和高新技术产业需求的纯度高、硬度好的高纯氧化铝。高纯氧化铝的特性因制造方法和条件的迥异而不同,所以制备纯度高、粒度均匀且易烧结的高纯氧化铝,选择适宜的制备工艺和条件非常关键。结合国外对高纯氧化铝制备工艺的研究,对其制备方法、技术特点及应用作了较为详细的介绍,并指出当前我国高纯氧化铝提取技术存在的问题及高纯铝产品未来发展方向。

1 酸浸法提取高纯氧化铝

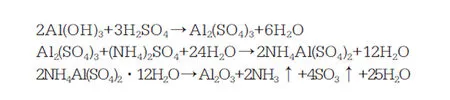

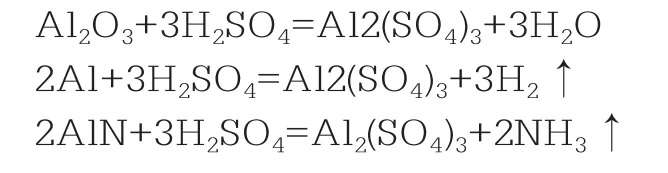

酸浸法提取高纯氧化铝技术包括硫酸铝铵浸取法和碳酸铝铵浸取法两种。硫酸铝铵浸取法是一种通过调控所需物质材料配比、温湿比例以及酸碱程度等条件进行高纯度氧化铝的融合、结晶,并历经数次反复融合,最后提取出高纯氧化铝晶体的实验技术[2]。反复融合的意义在于筛除氧化铝晶体中的Na元素、Si元素、Fe元素、K元素以及Ca元素等多余成分,通过1200℃度的急速加热,使之转化成α-Al2O3,此种氧化过程的公式如下:

从以上化学方程式当中可以看出,硫酸铝铵浸取法操作相对简单,比较适用于大批量的工业化生产与加工。但是,目前在国际上应用并不普遍。硫酸铝铵浸取法最初被应用于提纯氧化铝领域是在英国,主要是将存储铵明矾、溶解液、漂浮物等的电解质液体进行热动力及烘干处理得到高纯氧化铝。但是由于此种提取方式费时较长、费力较大、费用较高,所以并未大规模应用到工业化生产中[3]。

近些年,学术研究领域的诸多学者才又一次开始关注氧化铝提纯技术,提出透过真空减少硫酸铝铵所含过多水分的方式来保障萃取晶体的完整度,然后在内含双面夹层的高温分解炉内部重新分解硫酸铝铵晶体,以此种方式萃取的氧化铝纯度高、密度好、活性强(见表1)。

另外,由于这种方式所耗费的原材料较少且可以不断回收循环使用,设备操作起来又十分简单易懂,所以极其便于工业化生产及加工;但硫酸铝铵浸取法存在的弊端就是在加热提取过程中会产生一定量的SO3及NH3,这些物质都会造成一定程度上的空气污染。所以在使用硫酸铝铵浸取法的过程中,需要兼顾残气的处理,尽可能的运用经济实惠的方法解决残气问题。

表1 硫酸铝铵浸取过程化学动力学参数

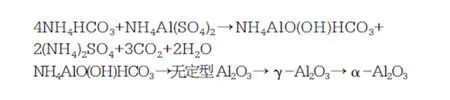

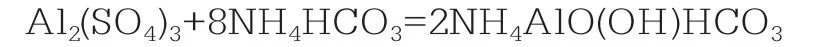

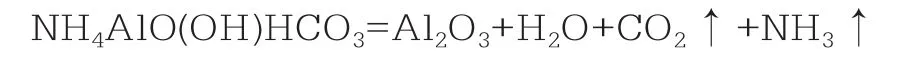

碳酸铝铵浸取法是一种在硫酸铝铵浸取法基础上分析改造、改良而成的新方法,在提取高纯氧化铝过程中也时常被使用。此种方式是将碳酸铝铵与硫酸铝铵两种物质混合,使之得到铵片钠铝石,随后历经氧化、沉淀、吸收、过滤及高温风干过程,最后经过细致的研磨之后,在超高温度中热化分解,提取出纯度为99.99%以上的高纯氧化铝。此种氧化过程的公式如下:

从以上方程式可以看出,碳酸铝铵浸取法是对硫酸铝铵浸取法提取高纯度氧化铝方法的补充、完善与创新。在此公式的指导之下,只要明确硫酸铝铵与碳酸铝铵的物质比位于十到十五之间、氧化温度在15℃左右,即可提取出高纯氧化铝。但操作过程中,要求严格把握操作流程、操作环境、精准度,才能保证所提纯氧化铝的硬度、耐磨性达到既定指标。碳酸铝铵浸取法的应用相较于硫酸铝铵浸取法来说,污染更少、粒度更均匀、烧结的密度更高。国内外诸多学者,都在硫酸铝铵浸取法的基础上,进一步细化了碳酸铝铵浸取法的提取细节,并对其触发条件进行了深入研究与探索。如基于触发因子对碳酸铝铵粒度与氧化铝变量的刺激,研究出了提取高纯氧化铝的实验参数,变相推进了碳酸铝铵浸取法向前发展。然而,与硫酸铝铵浸取法相类似,碳酸铝铵浸取法也存在相应的弱点,即减少废气排放的同时,却增加了废弃液体的排放量及污染影响。所以,在应用碳酸铝铵提纯氧化铝过程中要降低废液对环境的破坏。总的来说,虽然两种方法都具有相应的缺陷,但是和早年间的拜耳法等提纯方式相比还是优势显著的,目前中国、美国、日本等诸多国家都已经开始采用此种方式进行提取高纯氧化铝了。

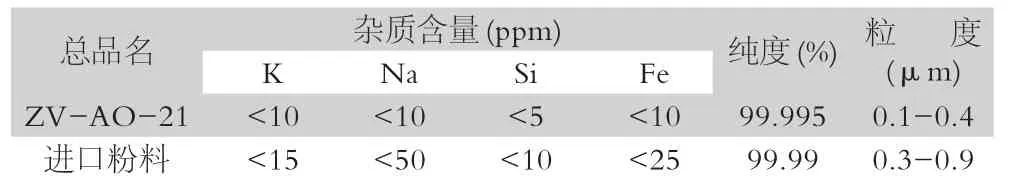

碳酸铝铵浸取法生产的氧化铝(ZV-AO-21)与国外进口的氧化铝粉料相比,通过形貌观察、物质结构对比等手段分析,在化学纯度、晶体粒度等方面具有明显优势。

表2 氧化铝杂质含量对比分析表

通过表2的对比可以看出,经由碳酸铝铵浸取法生产所得氧化铝中K+、Na+、Si2+、Fe3+等杂质离子含量低,其纯度在一定程度上相当于或者明显优于国外进口粉料。另外,我们还可以通过扫描电镜(SEM)、X-射线衍射仪以及碳酸铝铵比热分析等方式佐证以上数据分析的可靠性。通过电镜照片可以观察到,碳酸铝铵晶体表面颗粒密度大约在10-18μm之间,直径约在0.1-0.4μm之间,这可以从侧面认定碳酸铝铵浸取法所得氧化铝晶体的粒度是明显优于进口材料的;通过X-射线衍射频率所得数据分析,也可以看出碳酸铝铵浸取法所得氧化铝晶体的杂质较进口材料所含杂质少很多,衍射图谱数据与已有的原始文献数据记载相一致,而与之对应的外国粉料所得数据的衍射图谱与已有文献记载数据稍有差异;硫酸铝铵一般因为来源差异,所含成分比例稍有不同,但是所得高纯氧化物的参数一般不会出现太大变动。

2 异丙醇铝水解法提取高纯氧化铝

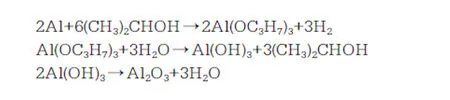

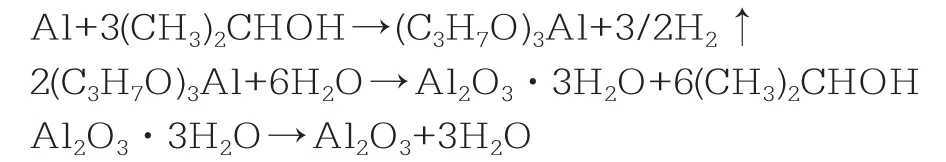

异丙醇铝水解法又被称为有机醇铝盐水解法,是批量提纯氧化铝比较有优势的工业物质提取法。异丙醇铝水解法在实际应用过程中,是凭借催化剂氧化异丙醇与相应金属,使之产生氧化反映生成新的醇铝液体。随后,醇铝液体再与水分子产生电解反应形成氢氧化铝等物质。最后从氢氧化铝物质中高温衍生出高纯的氧化铝。此种过程的电解公式如下:

根据以上方程式可以看出,异丙醇铝水解法是目前提取高纯氧化铝非常具有技术优势的方法,提取氧化铝的最高纯度也可以达到99.99%以上,与本就很精良的酸浸法相比,同样具有技术优势。与八十年代末期的拜耳法等相比,更是优势明显。从异丙醇铝水解法的氧化公式还可看出,其在提取高纯氧化铝过程中几乎是不存在有害气体的,与酸浸法相比,污染程度大大降低。同时,异丙醇在提取过程中是可以反复使用的。由此可得出,异丙醇铝水解法具有省料、无害及超高纯度等很多优势。异丙醇铝水解法大多用于生产制作蓝宝石所用的衬底,在操作方法上,首先将铝、醇、必要的催化剂等相混合,材料凝结成型后,加入提纯液、干燥剂、烘焙剂、水解剂等材料重新加工,最终形成高纯度的氧化铝。一般情况下,该制作过程对环境无害,既不会生成有害气体,亦不会污染河流。同时,加工过程产生出的醇还能够循环回收提纯再用,而醇铝经再次提纯后纯度也相当可观。2002年,中国地质大学与国家电网宁夏太阳能有限公司联合推出了用异丙醇铝水解的方法萃取出高纯度的氧化铝介质。其运作的技术过程为:首先将过滤而得的铝灰物质使用低钙烧结法进行凝结脱钙处理,随后历经配比、粗网过滤、碳素脱硅及煅烧去渣等几道严密的工序,最终得到能够应用于冶金的高纯度的氧化铝。

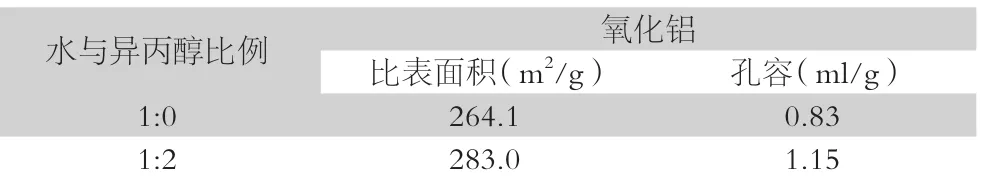

表3 水解溶液配比与氧化铝纯度关系表

由表3可以看出,异丙醇铝水解法生成高纯氧化铝的工艺过程中,对水与异丙醇的比例要求是十分严格的,比例稍有变化,生成的氧化铝的性质就会差异很大。异丙醇与水解液的不同比例,所产生的氧化铝的比表面积和孔容都会发生实质性的差异。

表3中又显示,在一定的水解液变动值范围内,氧化铝的比表面积随着异丙醇参量而增加。当其中水解液孔容缩小时,比表面积会减少,这表明超高的水分会使异丙醇外在颗粒凝聚性变差。同时,在超高异丙醇参量下,氧化铝的孔容变大,这是由于水解液吸收过量导致的结果。异丙醇与水比例的变化,对使用异丙醇铝水解法生成高纯氧化铝的工艺是有明显影响的。当水解液的比例比较柔和时,变化在稳定的区间之内;当水解液的比例增加很大时,变化就会比较剧烈。一般情况下,样品的吸附性会随着异丙醇量增加而不断升高,比表面积数值会不断上升,煅造或提取高纯氧化铝的孔径分布将集中稳定在一个峰值。假设通过高温煅烧除水的方式形成孔径,那么势必会有一些孔径的表面颗粒稳定在较大的数据值范围内。上文细致论述了异丙醇铝水解法提取高纯氧化铝的过程,其中值得引起高度重视的就是水与异丙醇之间的搭配比例关系。异丙醇与水搭配数据、水解液中水分子含量、温度高低、湿度变化等诸多因素都会对高温煅烧提取氧化铝的纯度构成影响。研究结果显示,水解液用量的变化影响生成氧化铝的比表面积及孔容;水与异丙醇比例增大,生成氧化铝的比表面积及孔容就会缩小,导致煅烧提纯失败。但是水解液中异丙醇与水的比率与温度干湿等对除氧化铝外的其它介质影响不大。

3 实验论证分析

3.1 试验准备过程

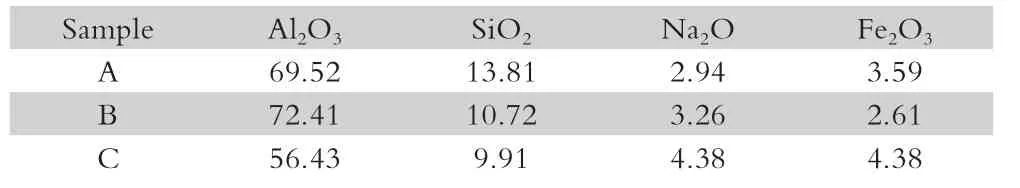

为了验证上文所提出的提取高纯氧化铝的酸浸法、异丙醇铝水解法等方法是合理的、有效地、具有十足可操作性的,特进行实验论证。本次实验所使用的铝灰采自某氧化铝提纯厂,其核心成分经由X-ray fluorescence spectrometry(即XRF)分析测定,结果如下表所示:

表4 铝灰样本主要化学成分

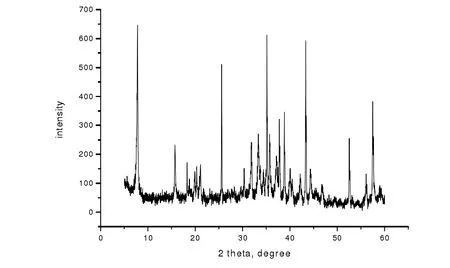

根据表4所展示的三组铝灰样本的XRF值来看,A、B、C三者的成分十分相似,铝质含量都很高,均是可以循环利用的。从三者对比来看,样本B的氧化铝含量最高,样本A次之,样本C的氧化铝含量最低。将三种样本抽样进行X-ray diffraction(即XRD)实验分析,其衍射图谱结果如图1所示:

图1 铝灰XRD衍射分析图

如表4、图1所示,经过相对应的XRF、XRD等手段对铝灰样本的构成成分进行分析,然后各自使用酸浸法和异丙醇铝水解法浸取铝灰样本,用滤网分隔出不溶于水的沉淀物,同时将滤出液体静止沉淀净化。最后,将沉淀物重新洗涤、冲刷、过滤网、过火烘干、煅烧出氧化铝,其酸浸法的氧化公式为:

异丙醇铝水解法的氧化公式为:

将上述两种方法得到的分离物进行过滤、液体净化、脱脂,而后与碳酸氢铵混合,依靠氨水将液体的酸碱度融合至恰当的分值域,使混合后氧化得到的物质为碳酸铝铵沉淀及硫酸铵,相对应的电解公式为:

煅烧萃取氧化铝公式为:

3.2 试验结果分析

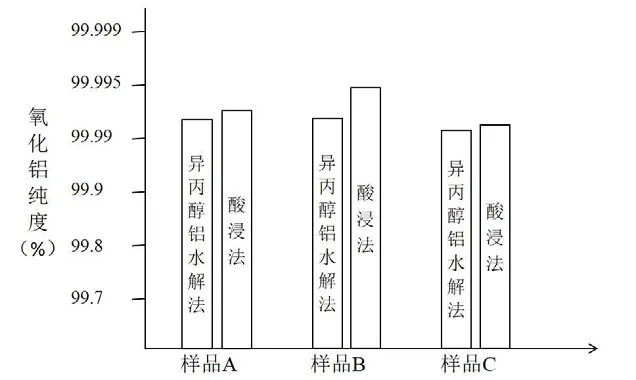

将两种方法得到的氧化铝纯度进行对比,结果如图2所示。

图2 对比试验结果

根据以上实验可以得出,不同氧化铝含量的铝灰都可以通过酸浸法、异丙醇铝水解法提取出高纯氧化铝。在氧化铝含量较高、氧化硅含量较少的铝灰中,更适合使用酸浸法来提取高纯氧化铝;在氧化铝含量较低时,使用两种方法提取氧化铝的纯度差异不明显。综上,酸浸法、异丙醇铝水解法完全可以实现高纯氧化铝的提取,是目前国际上提取高纯氧化铝诸多方法中具有明显优势的,值得在实践当中大力推广与应用。

4 高纯氧化铝的应用

高纯氧化铝作为一种精细化工产品,具有高硬度、高强度、耐磨损、耐高温等诸多特点,可以制作陶瓷制品、LED发光二极管衬底、节能灯的荧光粉、人工晶体中的红宝石、蓝宝石制品、切割工具、坩埚、汽车传感器、集成电路的陶瓷基片及工业催化剂等等,广泛应用于电子器件材料和催化领域。

5 结语

本文对提取高纯氧化铝的方法进行对比性分析及抽样实验调查,对学界比较认同的、有效提取高纯氧化铝的酸浸法、异丙醇铝水解法等几种提纯方案进行理论结合实验的深入探讨与论证,最终确定酸浸法及异丙醇铝水解法在提纯氧化铝方面优势明显,值得在实践当中大力推广应用。