电池模组内的温度传感器的设计研究

2018-09-12陆珂伟

陆珂伟

摘要:电动汽车的发展对电池模组的热管理提出了更高的设计要求,尤其是需要解决对电池的温度准确的采集。在原有早期的设计中,原有设计采用了金属夹子,把温度传感器进行固定,然后采用氩弧焊接后通过圆线进行导出。随着工艺需求的改进,在模组内采用柔性线路板采集电池电压以后,如何处理温度传感器成了一个新的课题。这里首先采用了一种粘接处理的办法,在实践中工艺上出现失效问题,然后提出了一种采用表贴NTC热敏电阻在柔性线路板,并采用多余的铜片通过热传导的方法,并用激光点焊的方式实现此方案的较好处理。实际方案应用在多个车型上,经受了实际应用的的检验。

关键词:电池模组;温度传感器;激光焊接

DOI: 10.3969/j.issn.1005-5517.2018.7.013

O 引言

随着中国新能源汽车的发展,PHEV/EV的电池系统的需求快速上升,其生产规模也快速达到了万台的规模。电池寿命是电池系统的核心考核因素,而电池热管理系统是其中最为核心子系统,在电池的整个生命周期内,热管理系统可将动力电池控制在最佳工作温度范围内,提升电池寿命,对提高整车性能有很大的影响。

本文针对热管理系统的基础,电芯和电池模组母线排温度的采集的设计方法入手,根据早前的设计,原有设计采用金属夹固定温度传感器,然后采用氩弧焊接后通过圆线导出。随着工艺需求的改进,在模组内采用柔性线路板采集电池电压以后,如何处理温度传感器成了一个新的课题。这里首先采用了一种粘接处理的办法,在实践中出现了出现失效问题,然后提出了一种采用表贴NTC热敏电阻在柔性线路板,采用多余的铜片通过热传导的方法,并用激光点焊的方式实现此方案的较好处理。本文通过对比外加温度传感器和实际的温度差异,整个连接的结构强度的验证作为基准,并将实际方案应用在多个车型上,经受了实际应用的的检验。

1 电池温度采集点的原理

把锂电池应用到车用动力驱动单元里面,核心的问题是要知道锂电池单体本身的温度。电池模组主要由多片电芯所组成,通过合理的模组设计,可以通过有限的几个采样点来得到整个模组内电芯的温度。正常工作的时候,电芯的温度是均匀的,而在电池出现异常情况下,电芯的温度会出现较大的温差。因此在模组内布置需要考虑电芯的温度采集和母线排的温度情况,通过3~4个采集点来监控整个模组的温度,通过电池管理单元采集温度数据后推算出整个模组的温度情况。所以一个车用的动力电池系统,需要采用大量的温度传感器,通常电动汽车需要有几十个,所以我们要全面考虑温度传感器的成本、精度、温度范围、快速热响应和自加热误差。通过对于温度传感器的筛选,一般采用负温度系数(NTC)热敏电阻来实现对温度的采集。其中最通用的是如下图所示的珠型NTC传感器,这是直接采用树脂的方式封装好以后的产品,通过圆线导出:然后通过连线连接到电池管理单元之后获取温度。

在之前的设计中,采用了一个特殊的金属夹固定温度传感器,再用氩弧焊焊接进行固定。这种方法是在早期的试制过程中采用的。如图1所示,想要直接获取电芯的温度,把电芯粘在电芯上面是比较困难的。因此考虑采用一个金属夹子来包裹容纳NTC热敏电阻,采用良好的导热胶固定之后,可以把母线排上的温度准确的采集出来。

2 电池模组工艺的改进和柔性线路板的采用

随着电池模组的工艺改进,越来越多的模组采样线开始采用柔性线路板。柔性电路板,是用柔性的绝缘基材制成的印刷电路。近年来软式电路结构明显地重要,相比于原有的圆线采样线,软式结构有几个优点:

·柔性线路板的轻量化:在体积和重量上面,FPC占有很大的优势,相比之前的设计减少了重量:

·柔性线路板的安全性和可靠性:在装配和容错这里,可以避免很多线束设计中由于手工出现的差错,相比较圆铜线,柔性线路板上可以设计板载的保险丝或者采用细的线径来实现采样线的短路保护:

·成本和工艺改进:从成本来看,柔性线路板本身的成本并不高,采用了柔性线路板以后可以实现不同的工艺方法可以实现较高的工艺自动化。

因此在电池模组导入柔性线路板作为采集线束以后,如何把温度传感器和柔性线路板连接起来成了一个需要解决的问题。通过方案对比,找到了以下集中方案:

1.原有方案:无法采用,由于原有方案取消了中间连接的母线排,使得原有金属夹子无法通过焊接固定,此方案无法继续使用:

2.采用NTC热敏电阻外围金属壳体,采用超声波焊接之后固定在母线排上,这种方法是建立在第一种原有方法的集成方案,通过把金属壳体提早与NTC热敏电阻连接,然后再通过焊接处理的办法来改进工艺加快生产速度:

3.采用表贴的NTC温度传感器在柔性线路板上表贴,然后封胶处理之后背面。

对比两种方法后,考虑到第二种方法需要沿用之前的圆线,使得圆线和柔性线路板之间还要有一次额外的连接,因此选择了第三种方法进行操作。通过实验验证发现,通过底部粘接高导热的粘接胶可以很好地把溫度的数据快速地反应出来,温度的热容比较小,能够快速反应温度的变化情况。

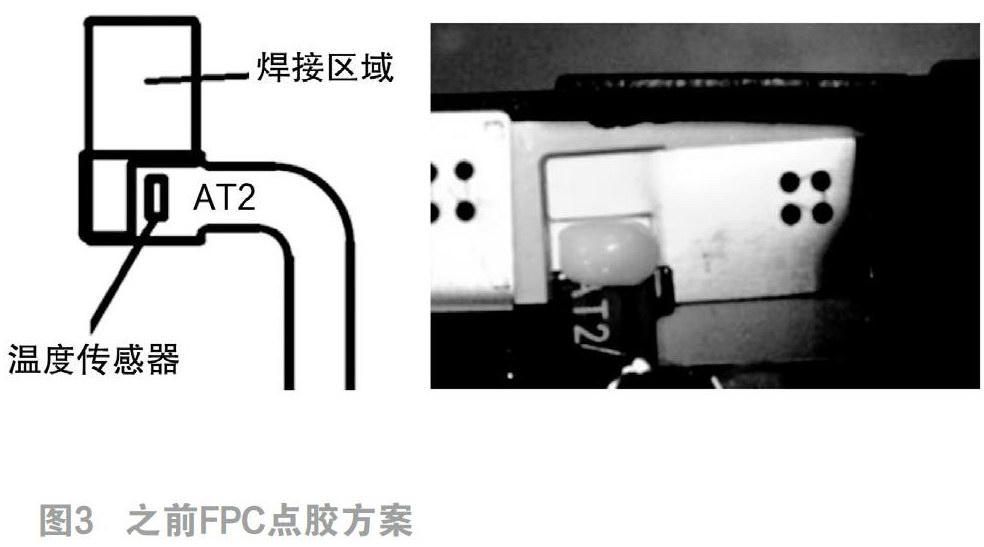

在实际使用过程中,发现以下问题:柔性线路板温度传感器往上翘起,涂胶困难,实际在生产中往往需要施加一定的力让传感器可以与母线排粘牢。NTC内部的基材陶瓷属于易碎材料,在过程处理中不能施加过大压力,可能会造成断线、短路或引线涂层断裂,这就引起了部分产品的失效。另一方面,粘接胶的拉力在某些情况下也会导致水分容易侵入,造成NTC热敏电阻的失效这让这种方法实践中遇到了很大的困难。

在通过不同的方法之后,我们在原有的基础上把柔性线路板的一端进行延展,然后将多余出来的铜片设计成焊盘,直接利用激光焊接在母线排上。激光焊接技术属于熔融焊接,以激光束为能源,使其冲击在焊件接头上以达到焊接目的的技术。通过焊接的方法代替粘胶来把柔性线路板固定在母线排上,而且使用金属直接传热来进一步减小热容。

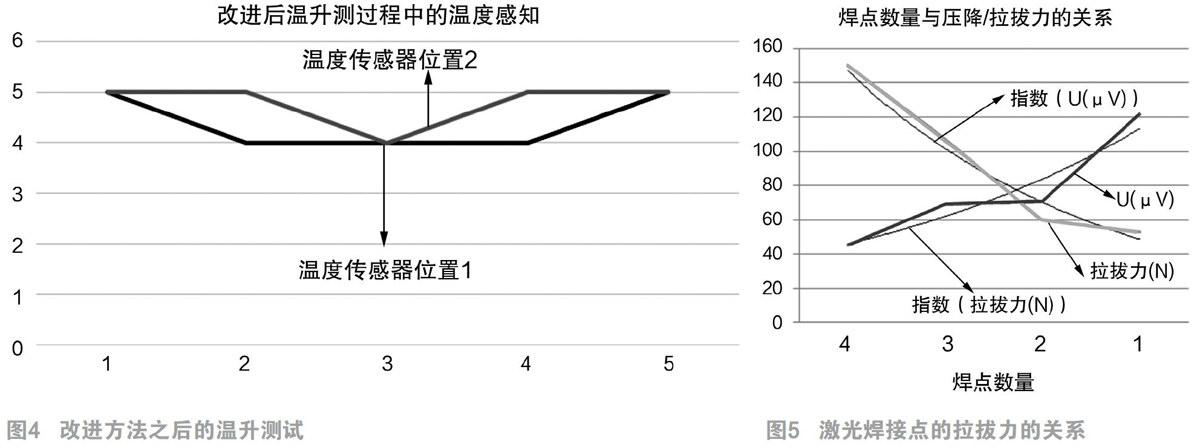

通过测试发现,温度的温升结果比较均一化,传热的效果满足设计的预期。

在焊接点的控制上,也做了一些考虑,在选用几个点符合足够的强度上,做了以下的测试。根据设计要求,连接的喇叭里要超过60N。对多个激光焊接强度控制的实验后确认:在1个焊点状态良好且焊接状态稳定的情况下,焊接强度可以满足对连接状态的需求;为了避免焊接不稳定出现虚焊情况的产生,焊点应不少于3个,振动和冲击试验对此性能影响较小。并通过压降法测试,可以确认整个焊接的可靠性,这样可以解决之前的粘胶稳定性的检测问题,这个方法很好地解决了对传感器产生损害的问题根源。

从总体来说,这种设计实现了模组新的设计,在柔性线路板上实现了较低的成本,并在工艺方面简化的加工步骤,使得手动涂胶过程改成了自动激光电焊,改进了工时。通过工艺改进节约了胶水的成本,通过金属直接传导和激光焊接,使得NTC的感温过程更准确。通过对焊接点进行100%全检,保证了焊接的质量和温度采集的有效性,并实现了对NTC接触的可靠性全检,提高了电池管理温度的基础的稳固性。

3 结论

本文提出了一种在电池模组内温度传感器的处理研究,解决了应用柔性线路板作为电池模组内的连接线路后温度传感器如何布置和设计的问题,取得了较好的设计效果。

参考文献:

[1]S Butt,J Hostler,M ljaz,etc.Flexible voltage nested battery module design United StatesPatent 8475954[EP].2010

[2]唐晓晖,李广湘.NTC温度传感器失效的实验分析[J].中国家用电器技术大会,2010

[3]王利萍NTC温度传感器端子胶座脱落失效分析[J].中国科技博览,2010,18