玉米秸秆灰生态多孔混凝土抗冻性能试验研究

2018-09-11王正君魏凌傲

许 鹏,王正君,魏凌傲,宫 滢

(黑龙江大学 水利电力学院,黑龙江 哈尔滨 150080)

中国是世界上最大的水泥生产国和消费国,每年水泥消耗量约为24亿t。由于水泥生产对环境和社会造成的影响,迫使相关从业人员寻找替代水泥的新材料。现有研究表明,玉米秸秆灰等农业废弃物的燃烧灰烬含有大量的游离态硅,有较高的火山灰活性,是潜在的水泥替代材料[1-3]。

在我国东北等高寒地区,冻融循环造成的混凝土破坏是工程实践中十分常见的问题。温度的变化使得混凝土中孔隙水结冰或融化,从而在混凝土内部产生膨胀压或渗透压。温度的往复循环,使混凝土内部膨胀压和渗透压循环变化,在内部产生大量裂缝,最终使混凝土破坏。因而,抗冻性是秸秆灰混凝土耐久性研究的重要指标之一[4],更是工程实际应用中需要着重考虑的因素。

尽管已经有秸秆灰替代水泥的研究,但是对混凝土耐久性的研究较少且没有一致结论,更多的问题亟待解决。因为黑龙江省的主要经济作物是玉米,每年产生大量的玉米秸秆废弃物,所以本次试验选取玉米秸秆作为研究对象具有一定的代表性和实际意义。本文旨在考虑不同玉米秸秆灰掺量(5%、10%、15%)的混凝土强度变化,与不掺的对照组进行冻融循环试验,分析秸秆灰混凝土的抗冻性能,以及实际应用的潜在可能。

1 试验概况

1.1 试验材料

本次试验采用天鹅牌P·O42.5型水泥;粗骨料是粒径控制在5~15 mm的碎石,表观密度为2720;细骨料为细度模数2.5,含泥量1.5%,表观密度2617的偏细河沙;选用萘磺酸钠甲醛缩合物的高效减水剂,减水率为25%~30%;秸秆灰实验室自行制取;水为可饮用的自来水。

1.2 试验设计

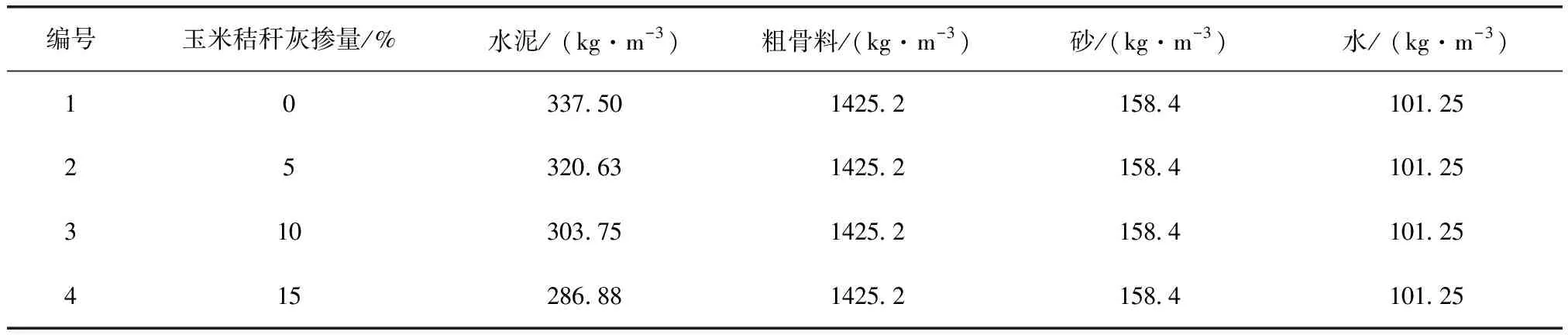

1.2.1 试件配合比

本次试验选取5%、10%、15%三个掺量掺入玉米秸秆灰制备混凝土,以不掺加秸秆灰的混凝土作为对照组,制取100 mm×100 mm×400 mm和100 mm×100 mm×100 mm的立方体试件。本次试验水灰比为0.4,添加1.0%的高效减水剂。根据相关规范,设计玉米秸秆灰混凝土配合比,如表1所示。

表1 玉米秸秆灰混凝土配合比

1.2.2 试件制备与养护

因为生态混凝土具有较多的粗骨料,而水泥和细骨料含量较小,传统的制备方法拌和时阻力大,容易使粗骨料磨碎,且水泥砂浆包裹不均匀,也无法保证达到生态混凝土需求的孔隙率。因此本次试验参考相应规范,经过多次试验确定了混凝土试件的制备方法。制备方法为:

(1)将所有的粗骨料和细骨料放到SJD-30L型单卧轴搅拌机中,再加1/3的水,拌和约0.5 min,使骨料充分润湿。

(2)将全部的水泥和玉米秸秆灰加入其中,拌和约0.5 min,使骨料、水泥和秸秆灰充分混合,减少摩擦力。

(3)将水和外加剂全部加入其中,拌和约2 min,形成均匀度较好的拌和物。

这种方法可以满足生态混凝土强度和孔隙率要求,也是一种较为有效的生态混凝土制备方法。在装模时,将混凝土拌和物逐层均匀的装入试模中,保证每层充分振捣、压实后再进行下一层填充,最后将填装完毕的试模置于振动台震动密实。然后,将试件在标准养护室养护24 d后,取出放在(20±2 ℃)的蒸馏水中4 d,到28 d时取出进行实验。

1.2.3 制备秸秆灰

制备玉米秸秆灰使用的仪器为GLJZ-8-1800型马沸炉。制取方法:首先,将坩埚、钢锅、不锈钢丝网架等预热,将马沸炉升温至600±5 ℃;其次,将玉米秸秆放置在不锈钢丝网架上,燃烧2 h;最后,收集秸秆灰,将收集到的秸秆灰置于真空干燥器中冷却,待用。

1.3 试验方法

1.3.1 混凝土性能检测

玉米秸秆灰的颗粒粒度采用MS-3000型激光衍射仪测定。玉米秸秆灰分的化学组成由X射线荧光检测器(XRF)检测得到。烧失量(LOI)通过测量单位重量的干燥生物质灰分在900 ℃加热3 h后的质量损失来确定。LOI计算为烧制期间质量损失的百分比。

1.3.2 混凝土性能检测

冻融循环试验参照国家标准《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)[5],选用快冻法检测本次试验制备的混凝土试件。

以3个试件为一组,将试件放在全自动冻融试验箱的胶盒中,在胶盒外倒入一定量的防冻液。同时在胶盒内加入一定量的蒸馏水,使试件被水完全浸没。在试件经过25次冻融循环后,取出沥干,观察其外观,称量其质量。当质量损失达到5%时试验终止,此时混凝土完全被破坏。

因为秸秆灰生物质混凝土尚无国家标准,所以本次试验参考标准《普通混凝土力学性能试验方法标准》(GB/T 50081—2016)[6],检测混凝土试件的抗压强度,试验仪器为WE-1000D型混凝土压力试验机。

2 试验结果与分析

2.1 秸秆灰的特性

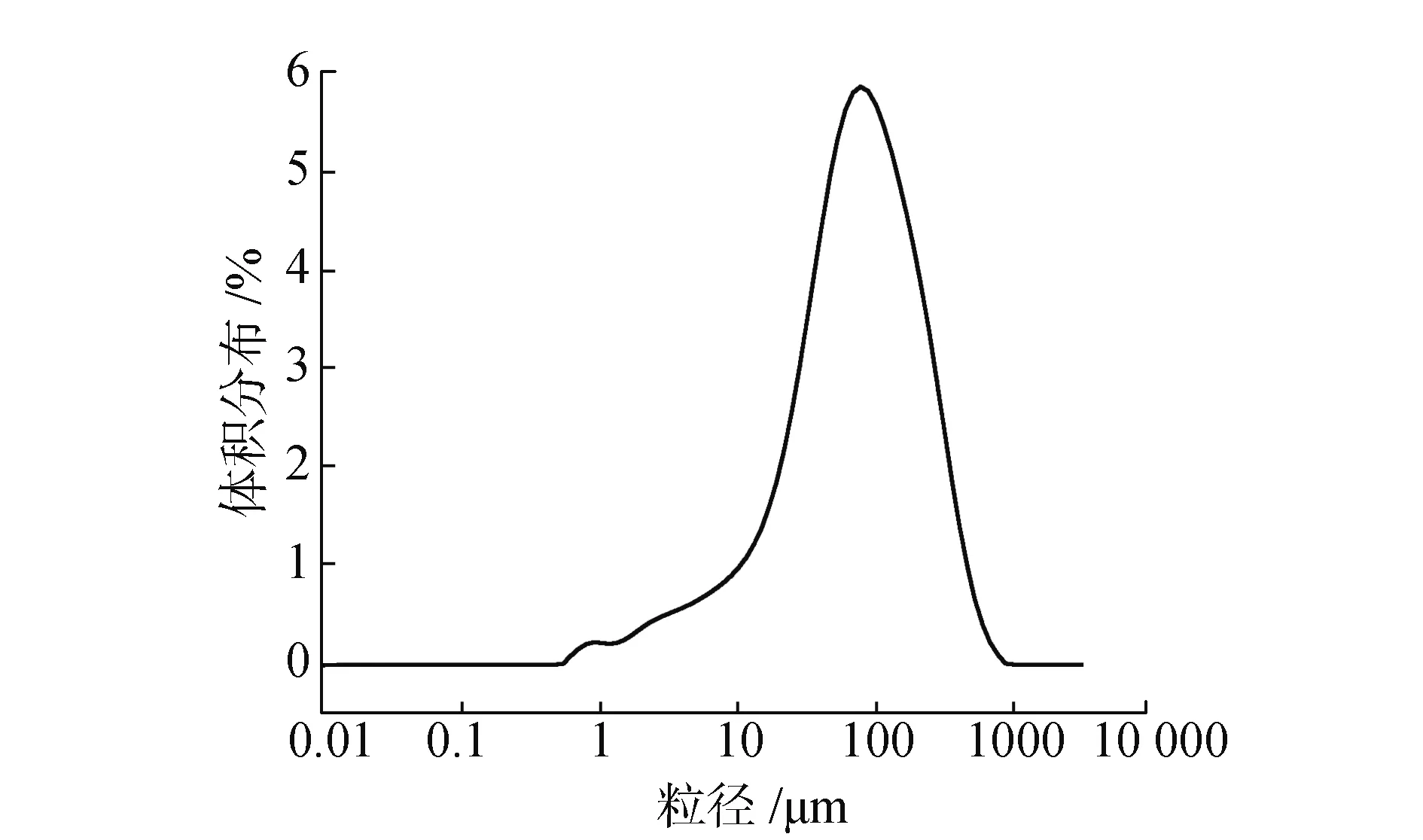

图1显示了玉米秸秆灰的粒度分布。分析图1可得,D(10)为16.9 μm,D(50)为118 μm,D(90)为366 μm。检测得到玉米秸秆灰比表面积为276.3 m2/kg。由此可知,虽然玉米秸秆灰可以直接用在混凝土中,但是灰样中较大的颗粒可能会减慢水泥水合反应的速率。

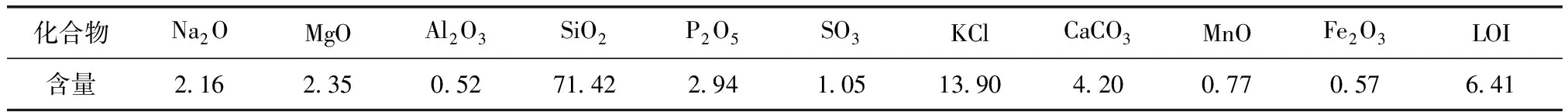

由XRF检测到的灰样化学成分见表2。灰样中SiO2和Al2O3的总和大于70%,而Na2O+0.66K2O的含量远远高于0.6%,烧失量为6.41%,可以作为掺合料部分替代水泥制备混凝土。

图1 玉米秸秆灰颗粒分布图

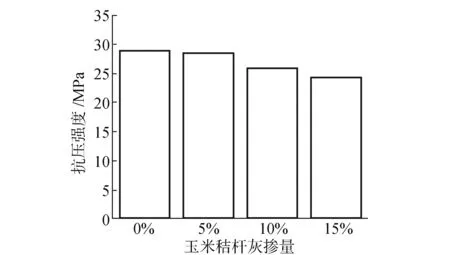

图2 玉米秸秆灰混凝土抗压强度

表2 玉米秸秆灰化学组成、烧失量%

2.2 混凝土抗压强度

经过检测混凝土的抗压强度,如图2所示。掺量为5%时,混凝土的抗压强度略有下降,而掺量为10%和15%时,混凝土的强度损失超过了8%以上。此时,混凝土的密实度会因此减少,对混凝土的抗冻性有较大的危害。混凝土的抗压强度与秸秆灰掺量呈负相关,秸秆灰掺量对混凝土的强度有一定的影响。但掺量为5%时,混凝土试件强度与对照组相比较差异不大,可以满足一般的工程需求。

2.3 混凝土抗冻性

质量损失率可以表征混凝土内部结构的损失、劣化的进展,是混凝土结构破坏的重要参数,由公式(1)计算得到:

(1)

式中:ΔWn i为n次冻融循环后第i个混凝土试件的质量损失率,%;W0i为冻融循环试验前第i个混凝土试件的质量,g;Wn i为n次冻融循环后第i个混凝土试件的质量,g。

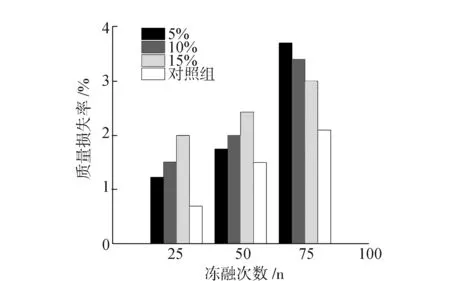

不同冻融循环次数下混凝土各试件质量,如图3所示。分析图3可知,混凝土试件的损失率与冻融次数呈正相关,即质量损失率随冻融循环次数的增加而增大,原因是试件逐渐剥落。对照组混凝土试件在25次冻融循环后,质量损失率为0.5%;而掺加秸秆灰的混凝土损失率均超过1.0%。循环次数为75次时,掺加秸秆灰的试件损失率接近冻融试验损失率上限5.0%,而对照组质量损失率仅有2.1%。未掺加秸秆灰的试件在冻融试验中有更好的性能表现。试验中发现,冻融循环100次后,试件大部分受到破坏,骨料大量剥落,表面有明显的裂纹。破坏严重的试件,甚至产生断裂现象。所有试件的强度均不能满足试验要求,试验终止。分析整个试验发现,冻融循环试验中掺加秸秆灰使混凝土质量损失率显著增加,但损失率与秸秆灰的添加量没有明显关系。这是由于混凝土冻融机理十分复杂,受多种因素影响,单一掺量因素并非是质量损失率的主要影响因素。

图3 不同掺量试件冻融循环质量损失率

本次试验制取的混凝土具有多孔且孔隙较大的特点。在冻融循环25次时,具有较好的抗冻性,其原因是试件在冻结时由表面向内逐渐冻结,尚未冻结的水向试件内部较大的孔隙流动,这起到了一定的保护作用。随着试验的进行,试件孔隙逐渐充满水不再起保护作用。试件在冻融过程中产生裂缝,裂缝逐渐扩大,直至混凝土从内部破坏,如图4所示。观察图4可知,混凝土内部胶结处,在孔隙中膨胀力作用下失去了作用,最终出现断裂现象。

图4 试件冻融破坏情况

3 结 论

经过本次试验对混凝土抗压强度和抗冻性的测量与分析,得出如下结论:

(1)本次试验采用新型方法制备生态多孔混凝土,混凝土有较好的强度和较大的孔隙。制备的混凝土较为致密,且不曾出现沉浆等不良现象。

(2)混凝土的抗压强度与秸秆灰掺量呈负相关,掺量为5%时,抗压强度损失为1.3%,混凝土试件强度损失较小,可以满足一般的工程需求。

(3)试验发现秸秆灰掺量与混凝土的抗冻性没有明显的关系,单一掺量因素对生态多孔混凝土质量损失率的影响很小。

(4)生态多孔混凝土由于有较大孔隙,在冻融循环早期对混凝土起到一定的保护作用。在循环一定时间后,试件受膨胀力作用破坏了混凝土内部胶结,使混凝土出现剥落断裂。