综采工作面末采工艺技术的实践应用

2018-09-11刘军

刘 军

(晋城煤业集团凤凰山矿,山西 晋城 048007)

综采工作面回采结束后,为满足工作面设备回收的要求,需进行末采作业[1]。传统末采工艺撤架通道采用插梁支护顶板、锚网支护形式护帮,该工艺需频繁替换插梁且为被动支护形式,不能有效防止顶板下沉,也无法解决顶板压力向煤帮传递,导致煤帮酥软,帮部支护困难[2];回收设备期间,根据全负压出架的通风要求,需在撤架通道补打单体锚索以保证回风通道的过风量,由于撤架通道和回风通道在空间上位置相同,插梁支护和锚索支护就形成了重复支护,造成了支护材料和人工成本的浪费。为解决上述问题,需对传统末采工艺中的支护设计、施工工艺进行技术革新,以实现安全、高效、经济的末采作业。

1 概况

晋煤集团凤凰山矿是一座具有50余年开采历史的矿井,核定生产能力4Mt/a,现主采十五号煤。十五号煤煤厚1.4~3.5m,平均2.25m,煤层倾角1~9 °,平均3 °。直接顶为K2灰岩,均厚9.8m,普氏系数13.7,属于4类坚硬顶板。直接底为泥岩,均厚0.8~1.5m,含植物化石及黄铁矿。

十五号煤综采工作面普通支架采用ZZ8000-17/32型支架,最小规格:长×宽×高=4760×1430×1700mm, 重 20t; 端 头 支 架 采 用ZT8000-16/30型支架,最小规格:长×宽×高=3400×1430×1600mm, 重 18t; 采 用 MG250/600-AWD型采煤机割煤,SGZ-764/400型刮板输送机运煤。

2 末采工艺对比

为保证工作面设备的正常回收,末采作业需考虑以下三方面因素:

(1)设备回收起吊、装车、运输要求;

(2)支架回撤调向、装车、运输、支护要求;

(3)采用全负压通风出架,需补打锚索维护回风通道。

2.1 传统末采工艺

2.1.1 工序流程

调整采高→铺网、铺绳→支架定位→施工撤架通道→施工圆弧角→工作面起底、清煤→施工回风通道锚索。

2.1.2 技术要求

调整采高:距停采线7.5m,采高达2800mm。

铺网、铺绳:金属网规格为JW10/50×50-1.2×10,钢丝绳规格为Φ15.5mm废旧钢丝绳。距停采线11.4m时上片网,紧接着铺设单层金属网(1~3茬,间距1.1m),第4~15茬网铺设双网(间距0.55m),第16~19茬网铺设单网(间距1.1m),保证网铺至煤壁顶板往下不小于2m处。从第3茬与第4茬网搭接处开始铺设平行于工作面的钢丝绳,钢丝绳间距0.55m,共铺设13趟。

支架定位:支架掩护梁后方底板压网不小于1m时定架。

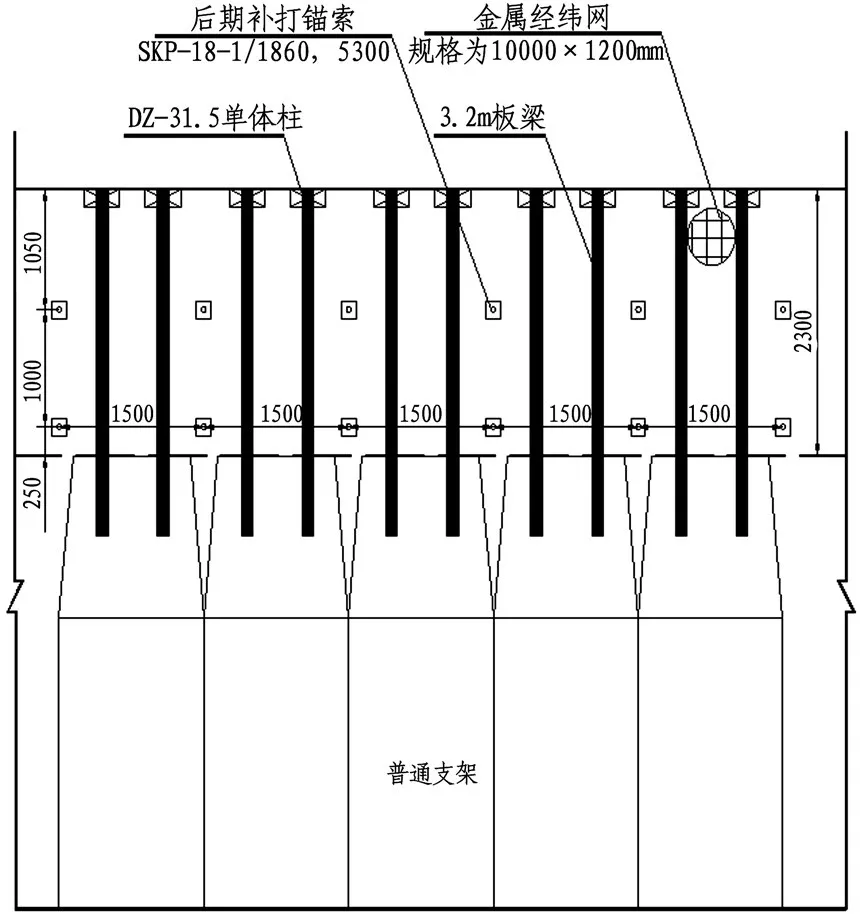

施工撤架通道:通道规格为宽度2.3m,高度2.8m。顶板采用3.2m板梁支护,每架两根,间距0.75m,梁头下靠煤帮支设DZ-31.5单体柱,具体见图1。帮部采用锚网组合支护,采用MSGLW-400/18×1800无纵肋螺纹钢式树脂锚杆,托盘采用配套的高强度拱形托盘。锚固方式为树脂加长锚固,采用一支MSK2360树脂锚固剂,钻孔直径28mm,锚固长度为690mm;锚杆锚固力大于60kN,预紧力矩不小于50N·m,锚杆外露10~40m;锚杆间距1300±100mm,排距1500±100mm,上部锚杆距顶400mm,具体见图2。

施工圆弧角:工作面边长7.5m,巷道边长1.5m。顶板采用3.2~8m圆木支护,每架两根,间距0.75m,梁头下靠煤帮支设DZ-31.5单体柱。

施工回风通道锚索:出设备期间,每两个架架间正前施工双排锚索,距支架顶梁前端0.25m、1.25m处各一根,锚索排距为1.5m,锚索采用型号为SKP-18-1/1860,长度5300mm的锚索,锚固方式为端锚,采用两支MSK2360锚固剂,钻孔直径28mm,锚固长度1406mm,锚索露出锁具150~250mm,锚索与顶板垂直,锚索预紧力应达150kN以上,锚索托盘采用300×300×16mm钢板。

2.1.3 撤架通道施工方法

工作面定架后,移三次溜割三刀煤,使支架顶梁梁端与煤壁线之间形成2.3m的撤架通道。

(1)第一刀煤推移步距700mm,割通刀,护壁及时打出。

(2)第二刀煤推移步距600mm(单体柱顶溜),每割30个架停机,上2.4m板梁支护顶板,每架两根,间距0.75m。

(3)第三刀煤推移步距600mm(单体柱顶溜),每割30个架停机,将2.4m板梁替换成3.2m板梁,每架两根,间距0.75m,并在梁头下靠煤帮支设DZ-31.5单体柱。

图1 撤架通道、回风通道支护示意图

图2 帮部支护示意图

2.2 革新末采工艺

2.2.1 革新亮点

在传统末采工艺的基础上,将撤架通道插梁支护和补打锚索维护撤架回风通道简化统一,直接采用锚索支护撤架通道和回风通道,并对相应施工方法进行优化,彻底解决了撤架通道被动支护和重复支护的问题。

2.2.2 工序流程

调整采高→铺网、铺绳→支架定位→施工撤架通道→施工圆弧角→工作面起底、清煤。

2.2.3 技术要求

调整采高、铺网、铺绳、支架定位:同传统工艺。

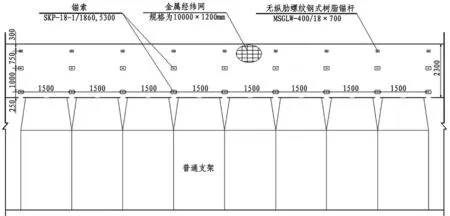

施工撤架通道:通道规格为宽度2.3m,高度2.6m。顶板采用两排锚索和一排压网锚杆配合金属网支护,距支架顶梁前端0.25m、1.25m处各施工一排锚索,锚索排距为1.5m,锚索型号等参数同上;压网锚杆采用MSGM-400/18×700无纵肋螺纹钢式树脂锚杆,锚固方式为树脂加长锚固,采用一支MSK2335锚固剂,钻孔直径28mm,锚固长度403mm,锚杆与顶板垂直,具体见图3。帮部支护同上。

图3 撤架通道支护示意图

施工圆弧角:工作面边长7.5m,巷道边长1.5m。圆弧角区域根据实际情况进行补打锚索,锚索间距1m,排距1.5m,圆弧角成型后保证锚索距煤壁不大于1.2m,锚索型号等参数同上。

2.2.4 撤架通道施工方法

工作面定架后,移三次溜割三刀煤,使支架顶梁梁端与煤壁线之间形成2.3m的撤架通道。

(1)第一刀煤推移步距700mm,割通刀,护壁及时打出将金属顶网托起,停机后施工第一排锚索。

(2)第二刀煤推移步距600mm(单体柱顶溜),割通刀,每隔3m使用单体柱将金属顶网托起并用4m架板背帮,临时支护到位后施工第二排锚索。

(3)第三刀煤推移步距600mm(单体柱顶溜),每割30~40个架停机,每隔3m使用单体柱将金属顶网托起起并用4m架板背帮,临时支护到位后施工压网锚杆及封帮作业。

3 革新效果分析

3.1 支护效果验证

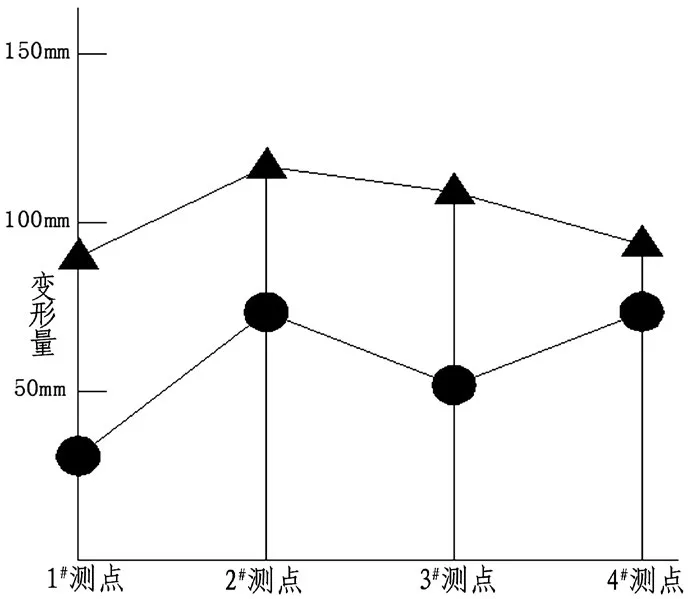

为进一步验证末采工艺技术革新在支护方面可能产生的效果,对撤架通道巷道变形量进行了现场观测,并在出架期间对回风通道通风量进行了跟踪测试。此次观测在撤架通道内共布置4个测点,测点相邻间距为50m,两端测点距两巷均为15m,测点观测结果如图4所示。

图4 不同区域巷道变形量

在采用锚索支护撤架通道后,简化了支架定位后频繁降架、升架及替板梁的工序,同时将被动(插梁)支护转化为主动(锚索)支护,提高了支护效果,有效地削弱了顶板压力向煤帮传递的影响,封帮期间煤帮基本无片帮现象。通过观测可知,撤架通道在将近一个月的服务周期内,顶板下沉量均在5mm以内,帮部变形量在0~100mm,底板鼓起量在50~150mm,撤架结束后回风通道风量达到原配风量70%左右,完全满足工作面设备回收的正常需求。

3.2 经济效益分析

撤架通道在采用锚索支护代替插梁支护后,单面可节省2.4m板梁18方、3.2m板梁26方,材料成本合计10.34万元;由于取消了插梁支护的环节,可大大降低职工劳动强度,减少磕手碰脚等零敲碎打安全事故的发生,同时节省了运输板梁工数30个,末采使用工数减少了约120个, 按每工200元计算,节省人工成本3万元;经综合测算,单面可创造经济效益13万元。

4 结语

凤凰山矿XV1303、XV3305、XV3308等综采工作面成功应用革新后的末采工艺,通过末采过程中试验和回收设备、撤架期间使用效果的检测,相比传统末采工艺具有支护效果佳、劳动强度低、经济效益高等优点,具有推广价值。