双组元离心式喷嘴外喷嘴流动数值模拟分析

2018-09-11宋大亮凌前程章荣军

宋大亮,凌前程,章荣军

(西安航天动力研究所,陕西 西安 710100)

0 引言

离心式喷嘴流场数值模拟研究伴随计算流体力学而发展,数值模拟方法对于认识喷嘴流场结构,揭示喷嘴的流动特点起到了很好的指导作用。随着数值计算方法的发展及界面捕捉精度的提高,数值模拟方法在喷嘴流动特性研究方面得到了更广泛的应用。C.Dumouchel等人数值模拟研究离心式喷嘴的内流场特性,计算结果中给出轴向和径向速度分布,讨论几何形状及入口压力、雷诺数等条件对速度分布的影响[1]。S.M.Jeng数值模拟和试验研究离心式喷嘴特性[2],用ALE方法捕捉气液界面,采用自适应网格生成技术来使内节点与自由表面很好的贴合。可知,基于无粘性假设的理论分析解低估液膜厚度而大大高估雾角。周立新数值模拟研究离心式喷嘴内流场特性,其硕士论文数值模拟研究敞口离心式喷嘴内流场特性[3],博士论文数值模拟研究同轴离心式气液喷嘴内流场特性[4],在国内数值模拟研究离心式喷嘴特性方面做出开拓性的工作。岳明等使用CFD-ACE软件数值模拟离心式喷嘴内流场,应用VOF方法捕获气液分界面,计算不同压降下离心式喷嘴内的气液两相流动状况,研究不同压降对喷嘴内流动的影响[5]。文献[6]对俄罗斯在数值模拟方面的研究做简要介绍,一些研究者探索气液同轴离心式喷嘴内流场数值模拟,取得令人欣喜的成果。Xue Jian Qing在其博士论文中对离心式喷嘴进行全流场数值模拟研究,所建模型中用ALE方法捕捉气液界面[7]。王凯运用数值模拟方法研究单组元喷嘴流动、充填特性[8]。这些研究基本是针对单组元离心式喷嘴流动特性,对工程中广泛应用的双组元离心式喷嘴流动特性涉及较少。

本文针对双组元离心喷嘴的外喷嘴流动特性开展研究,采用数值模拟方法,研究双组元离心式喷嘴外喷嘴流动特性,研究外喷嘴流场结构特点及内喷嘴直径、缩进长度对其流动特性的影响,获得影响规律,为外喷嘴设计、使用提供指导。

1 数学模型

1.1 模型假设及控制方程

离心式喷嘴流动可描述为液体从切向孔进入旋流室,在离心力的作用形成旋转液膜,在喷嘴轴线附近形成低压区,低压区对外面的气体产生抽吸作用,从而使得轴线附近气体由喷嘴外面向喷嘴内流动。喷嘴流场是气液两相流动,这一点是模型的核心,决定模型的计算方法,是喷嘴流场数值模拟的难点,同时认为气液两相互不渗透,存在明显的气液分界面。喷嘴流场可以认为液相区体积弹性模量较大,气相区流场的压强变化很小,符合不可压流动假设。已有的研究成果表明,喷嘴流场处于湍流流态,湍流是一种高度复杂的不规则流动。湍流中流体的各物理参数随时间、空间而随机变化。综上,喷嘴流场基本假设可描述为:

1)流场分为气相区、液相区,气液两相存在明显的分界面;

2)喷嘴流场中的气、液两相流体均是粘性流体;

3)喷嘴流场处于湍流流态;

4)不可压流动假设。

基于以上假设,建立喷嘴流场数学模型,控制方程见表1。喷嘴流场控制方程包括连续性方程、动量方程、k方程、ω方程及容积分数方程。湍流模型选择了基于SST模型的k-ω方程模型,该模型考虑了湍流剪切力的传输,可以精确的预测流动的开始和负压力梯度条件下流体的分离量,模型相关参数见文献[9-10]。

表1 控制方程组

1.2 边界条件及网格划分

典型双组元离心喷嘴结构如图1所示,外喷嘴液流试验时通常安装堵头,模拟内喷嘴对外喷嘴流动特性的影响,数值模拟时考虑了堵头对流场的影响。离心式喷嘴通过若干个切向孔引入燃料或氧化剂,从流场结构上看,离心式喷嘴流场具有对称性,喷嘴流场数值模拟可以取计算域的一部分进行,使用ICEM CFD进行网格划分。喷嘴切向入口给定流量,壁面设置为无滑移边界条件,将出口的一部份空间区域纳入计算模型,直接模拟喷雾锥角,出口给定为开放式边界条件。

图1 喷嘴三维模型

2 结果与讨论

2.1 外喷嘴流场数值模拟

液流试验以水为介质,为将数值模拟结果与试验结果对比,数值模拟也以水为介质,液流试验时安装了模拟堵头,数值模拟时考虑了堵头的影响。图2为外喷嘴流场数值模拟结果,从压力场云图看,喷嘴流阻损失主要在切向孔入口段。数值模拟结果给出了完整的锥形液膜形状,喷嘴出口处液膜厚度小于内外喷嘴之间的间隙,在喷嘴外部形成了逐渐减薄的锥形液膜。内喷嘴与外喷嘴所形成间隙的出口处的液相是充满的,不存在气相。从速度矢量看,液膜切向速度较大,而气相切向速度较小。

图2 外喷嘴流场典型数值模拟结果

为对比分析,对无内喷嘴时的流场进行了数值模拟分析,结果如图3所示。无内喷嘴时,在离心力作用下,喷嘴内部形成低压区,气相沿喷嘴轴线向喷嘴内部流动,与液相接触的气体,随液膜向喷嘴外部流动,从而在喷嘴内部形成气相回流区。由于无内喷嘴的约束,旋流室内大部分区域液膜厚度相对于存在内喷嘴时有所增加。这显示出喷嘴设计时内喷嘴的直径选择是非常关键的,需要选择合适的内喷嘴直径以尽量减小其对外喷嘴流动特性的影响。

通过数值模拟可以直接给出喷嘴压降、喷雾锥角,与液流试验结果对比情况如图4所示,试验结果为喷嘴批生产过程积累的典型试验数据,喷雾锥角与试验值相比偏差4.2%、喷嘴压降与试验值相比偏差6.4%,数值模拟结果与试验结果偏差较小,可以用于指导喷嘴设计。数值模拟结果给出,相对于无内喷嘴时,喷嘴压降升高、喷嘴雾化锥角有所减小。安装了内喷嘴后,旋流室内摩擦损失增加,导致喷嘴压降升高,喷嘴能量损失增加对喷嘴雾化锥角产生影响,致使其有所减小。

以往的研究中较少关注内喷嘴对外喷嘴流动特性的影响,对于双组元离心式喷嘴的外喷嘴设计,文献[11]给出了基于阿伯拉莫维奇喷嘴计算方法,使用相干系数进行修正。众多研究结果表明,阿伯拉莫维奇喷嘴计算方法可以准确预测喷注压降、雾化锥角的变化趋势,但是通常会低估喷注压降、高估雾化锥角,并且误差较大。在此基础上修正的喷嘴计算方法可能在喷嘴设计过程中形成较大偏差,影响喷嘴设计工作。在喷嘴设计过程中运用数值模拟方法指导设计,可以更为准确的确定喷嘴结构,降低设计反复的风险。

图4 数值模拟结果与试验结果对比

2.2 内喷嘴直径对外喷嘴流动特性的影响

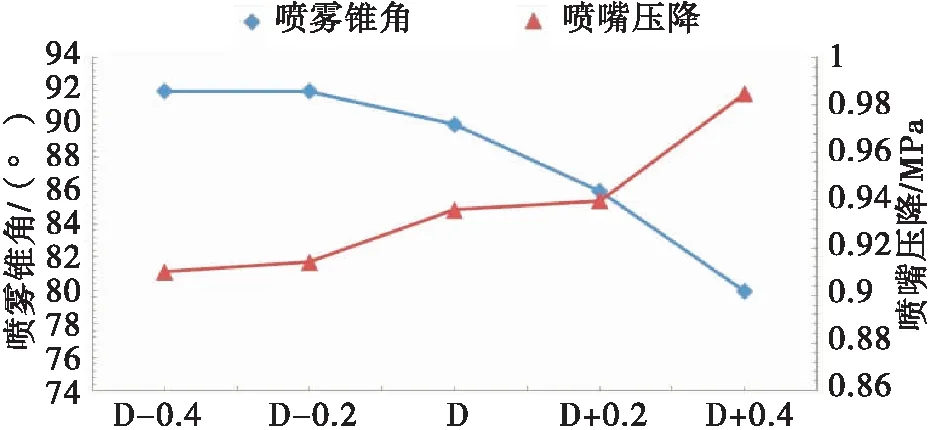

内喷嘴占据了原喷嘴的气涡部分,对外喷嘴流动特性造成干扰,在此通过数值模拟方法研究内喷嘴直径变化时外喷嘴流动特性变化规律,分析结果如图5所示,横坐标是喷嘴直径变化序列,在基准喷嘴基础上增加、减小内喷嘴直径。通过数值模拟获得,随内喷嘴直径增大,外喷嘴压降增大、喷雾锥角减小。随内喷嘴直径增大,外喷嘴液膜受到的干扰越大,导致外喷嘴的流阻损失增大。离心式喷嘴喷雾锥角与液膜的周向速度/轴向速度之比相关,随着内喷嘴直径增大,流动间隙减小,流量一定时轴向速度会增大。随喷嘴流阻损失增大,液膜的周向速度减小。定性分析上喷雾锥角也是减小的,数值模拟分析结果是合理的。为保证喷嘴状态一致性,需要控制内外喷嘴间隙,保证喷嘴间隙在较小的范围内变化。

双组元离心式喷嘴设计时按内喷嘴直径不大于外喷嘴出口处气涡直径的原则设计,从数值模拟结果看,按这一原则设计的喷嘴可以较好的平衡喷嘴压降、喷雾锥角的关系。

图5 内喷嘴直径对外喷嘴流动特性的影响

2.3 内喷嘴长度对外喷嘴流动特性的影响

内喷嘴长度变化时,外喷嘴受干扰程度不同,在此通过数值模拟方法研究内喷嘴长度变化对喷嘴流动特性的影响,分析结果如图6所示。在一定范围内,内喷嘴长度对喷嘴流动特性基本无影响,内喷嘴长度进一步增加时,喷嘴流阻损失减小、喷雾锥角增大。之所以出现随内喷嘴长度增加,喷嘴流阻损失减小、喷雾锥角增大,与液膜厚度变化有一定关系,前文数值模拟结果给出,随着内喷嘴长度增加,喷嘴出口液膜厚度呈增厚趋势,等同于减小内喷嘴直径的作用,所以出现图6所示规律。所分析喷嘴在设计时控制内喷嘴直径小于外喷嘴气涡直径,从数值模拟结果看,按这一原则设计的喷嘴,变化内喷嘴长度外喷嘴流动特性虽有影响,但变化范围很小。

图6 内喷嘴长度对外喷嘴流动特性的影响

3 结论

本文通过数值模拟方法研究双组元离心式喷嘴外喷嘴流动特性,通过研究认为:

1)本文采用CFX软件对双组元离心式喷嘴的外喷嘴流动特性进行数值模拟分析,数值模拟获得的离心式喷嘴流动特性与试验结果偏差较小,CFX软件可以准确的分析离心式喷嘴流动特性。

2)内喷嘴对外喷嘴流场形成干扰,使用常规喷嘴设计方法设计双组元离心式喷嘴外喷嘴时存在一定的偏差,使用常规设计方法初步计算喷嘴结构,通过数值模拟方法进一步详细设计是较好的设计方法,可以有效的降低设计反复的风险。

3)内喷嘴直径、缩进长度对外喷嘴流动特性会有一定的影响,有必要通过数值模拟方法研究具体结构喷嘴的影响程度,并确定控制范围,以控制产品状态一致性。

4)喷嘴设计时控制内喷嘴直径不大于外喷嘴出口气涡直径,按此原则初步确定双组元离心喷嘴方案,结合数值模拟详细流场分析,可以确定最优喷嘴结构。