2种铲筛组合式残膜回收机作业性能对比试验

2018-09-10张亚萍胡志超游兆延顾峰玮陈有庆

张亚萍, 胡志超, 游兆延, 顾峰玮, 吴 峰, 陈有庆

(农业部南京农业机械化研究所,江苏南京 210014)

覆膜种植是一种农业种植模式,具有保温、保墒、提高土壤肥力、减轻病虫害、抑制杂草生长的作用,能够有效提高作物产量和农民收入。覆膜种植技术的应用产生了巨大效益,但同时也带来了一系列新的问题,残留在田间地头的塑料薄膜是主要的农业污染源之一。从2010年至2014年,我国农用塑料薄膜的使用量约增加了410万t,残膜的高效回收与再利用成为科研人员面临的新挑战[1-5]。目前,我国残膜回收已经由人工挖掘捡拾逐步向机械化收获发展。本研究通过对国内残膜回收机的广泛调研分析,介绍了2种典型的铲筛组合式残膜回收机,并对这2种机具的工作性能进行了对比分析。

国内残膜回收机种类较多,按照分离输送装置的结构形式,一般分为铲筛组合式残膜回收机、铲链组合式残膜回收机、铲栅一体式残膜回收机和耙齿式残膜回收机。铲筛式挖掘收获机可以将振动分离筛做成可更换的形式,因此容易实现一机多用,从而延长机具的工作时间,提高机器的利用率,有利于改善机具短时工作、长时闲置的现状,适应了目前我国农业机械产品向多用途多功能方向发展的趋势[6-8]。

本研究介绍的是2种铲筛组合式残膜回收机,以农业部南京农业机械化研究所研制的2种机型为例:一种是1MCS-100型残膜回收机,另一种是1MCDS-100A型残膜回收机。2种机型均是将挖掘铲固定在机架前部,铲后方配置分离输送装置,该装置由筛板和筛床组成,筛床与机架固定,筛板通过螺栓固定在筛床上,可根据作业环境和具体收获对象更换不同形式和参数的筛板,因此可完成不同作业对象的收获,作业过程中筛床和筛板一同抖动完成收获物的分离输送。

残膜回收机在中国起步较晚,国内对铲筛组合式残膜回收机的研究较少。因此,对2种常见的铲筛组合式残膜回收机进行田间对比试验和性能分析,可以为残膜回收机的后续研制提供参考,具有重要意义。

1 2种铲筛组合式残膜回收机的特性

选用1MCS-100型、1MCDS-100A型残膜回收机进行田间对比试验。这2种机型是目前国内常用铲筛组合式残膜回收机的主要类型,具有一定的代表性。

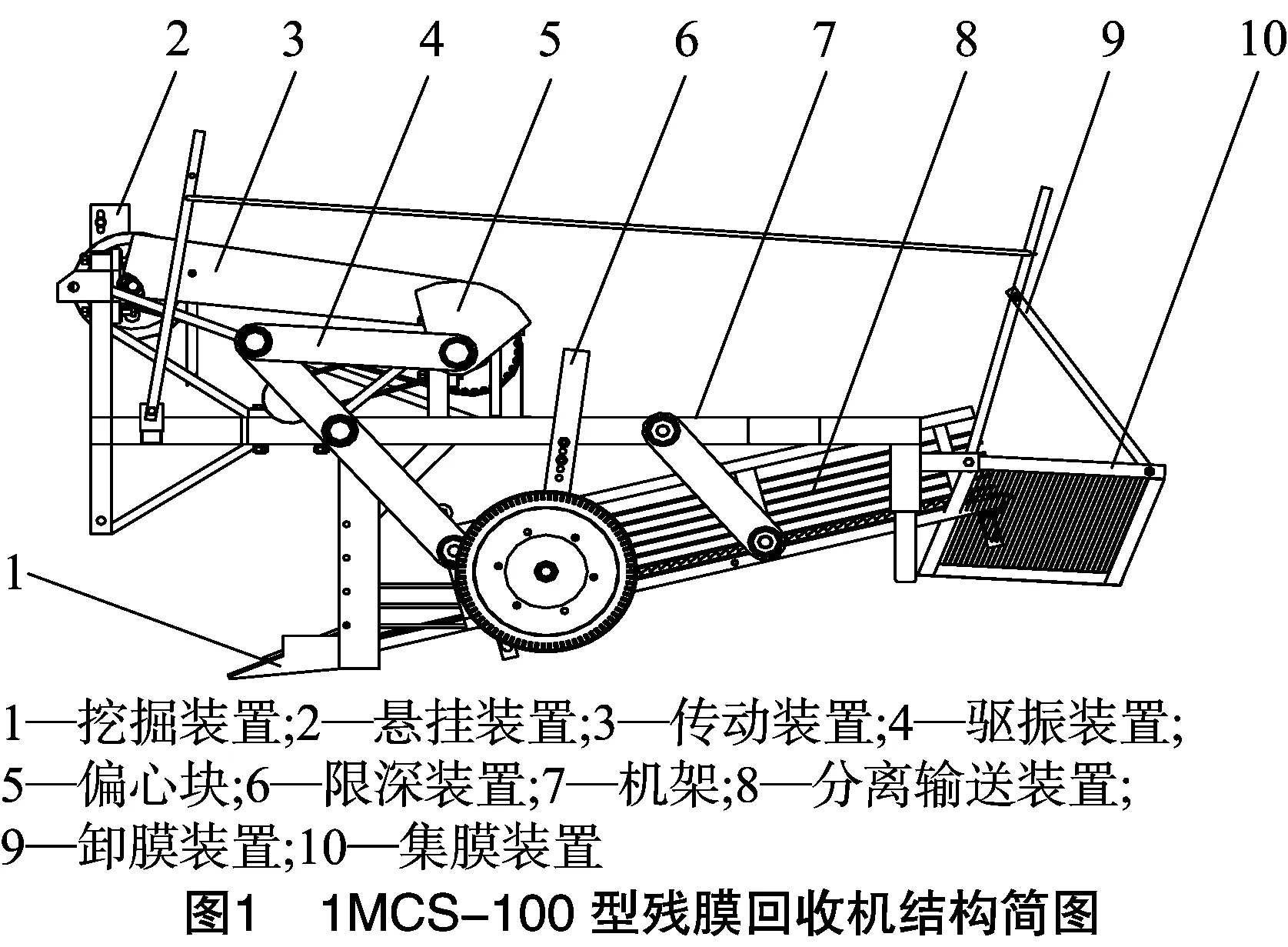

1.1 1MCS-100型残膜回收机的机构与工作原理

1MCS-100型残膜回收机为单筛型铲筛组合式残膜回收机,主要由挖掘装置、分离输送装置、驱振装置、集膜装置4个部分组成,结构简图如图1所示。其中,驱振装置由1对关于机架中心线左右对称安装的连杆机构组成,带动振动筛往复抖动,偏心块用来平衡连杆机构往复运动时产生的惯性力;分离输送装置为16 mm间距的锯齿筛,锯齿可以破土、碎土,并有利于残膜的向后输送。机具在田间作业时,需要提供配套动力源,一般为中小型农用拖拉机。机具的悬挂装置与拖拉机通过三点悬挂联接,整机在拖拉机的牵引下前行。拖拉机的动力输出轴通过万向节将动力传输给机具,驱动机具内部结构的运转。作业时,挖掘装置将土壤和残膜同时掘起,通过铲后方的分离栅条对掘起物进行初步膜土分离,剩余物料继续向后运动,到达往复抖动的分离输送装置时,进行更彻底的膜土分离,并将残膜和残余土杂向后输送到集膜装置内,集膜装置布满小孔,以筛去夹杂的碎土。当集膜装置装满残膜后,手动调节卸膜装置进行卸膜。

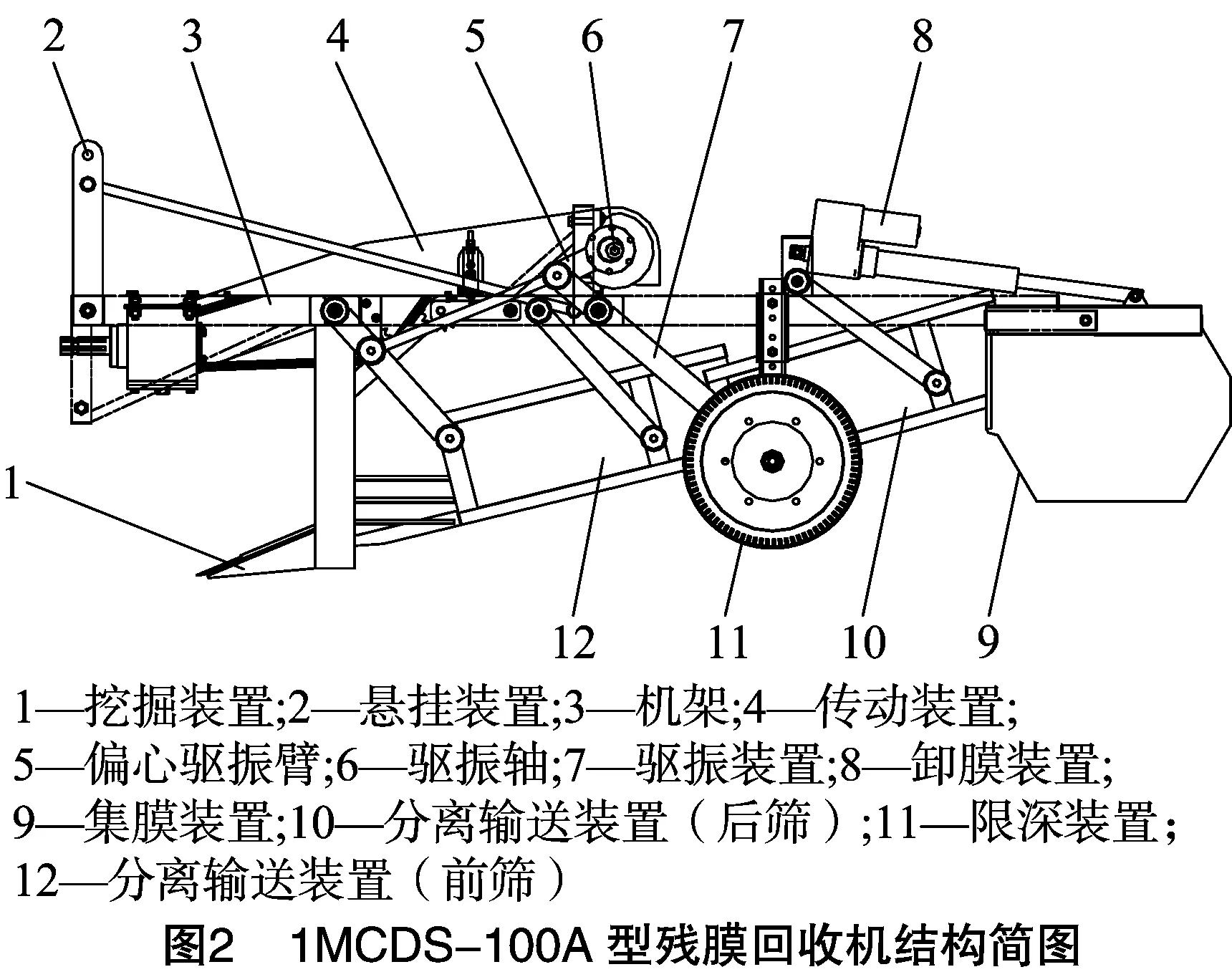

1.2 1MCDS-100A型残膜回收机的机构与工作原理

1MCDS-100A型残膜回收机为双筛型铲筛组合式残膜回收机,结构简图如图2所示。在结构组成上,该机具除分离输送装置、驱振装置和卸膜装置以外,其他部分机构和 1MCS-100型残膜回收机类似。1MCDS-100A型残膜回收机的分离输送装置由上下平行排布的前筛和后筛2个部分组成,筛型采用16 mm锯齿筛,且前筛后端和后筛前端上下重叠,两筛在驱振装置的作用下反向同频等幅振动;驱振装置由飞轮、连杆机构和1对偏心驱振臂组成;卸膜装置由电动推杆、控制器和开关组成,可以实现集膜装置的自动卸膜。田间工作时,机具由拖拉机牵引作业,挖起装置将残膜和部分土杂掘起后向后输送,通过前筛和后筛进行较为充分的膜土分离,分离后的残膜被送入到集膜装置内,卸膜时按下开关,电动推杆收缩,驱动集膜装置完成卸膜动作。

2 田间性能对比试验

田间试验是机具在真实作业环境下进行的试验研究,其试验结果是评价机具机械性能的重要指标,也是机具研制与优化提升的重要依据。在试验过程中,应选择环境条件较均匀的试验田,尽量避免土壤条件等因素对试验的干扰,同时需要进行合理的重复试验,以减小试验误差对试验结果的影响[9-10]。

在相同条件下,对2种残膜回收机进行田间试验,确定并对比2种机型的残膜回收率、膜土比、振动加速度。综合分析试验结果,比较2种机型的田间作用性能,为铲筛式残膜回收机的优化设计提供理论依据。

2.1 试验条件

2016年7月,在山东省青岛市胶州胶莱镇进行残膜回收试验,所选试验田较为平整,土壤湿度、肥力较均匀,土壤类型为沙壤土,含水率7.31%,平均坚实度为0.41 MPa。该试验田为收获后的马铃薯地,一垄双行覆膜种植,垄作技术参数:垄距900 mm,小行距300 mm,株距250 mm,开沟深80 mm,沟宽250 mm。所覆膜为厚度0.008 mm的白色地膜,膜宽700 mm。

2.2 试验设备

本试验所用主要试验设备如表1所示。

2.3 试验目的

在相同条件下,通过田间试验,确定2种不同机型的残膜回收率、膜土比、振动加速度,对比2种机型的试验结果,综合分析机具的田间作业性能, 为铲筛式残膜回收机的后续研究和优化设计提供理论依据。

表1 主要试验设备

2.4 试验指标

本试验的试验指标为残膜回收率、膜土比、均方根加速度。

2.5 试验内容

试验时参考《残地膜回收机》(GB/T 25412—2010)和《残地膜回收机 作业质量》(NY/T 1227—2006),分别测定2种机型的残膜回收率、膜土比、振动加速度。测区长度取 100 m,测区宽度满足机具3个往返的工作宽度。测点确定采用五点法,在离田块四边1~2 m远处,随机选择5个点,作为作业前的5个测点,在这5个点附近但不重叠的区域再随机选取5个测点,作为作业后的5个测点。测点长5 m,宽为1个膜幅[11-14]。按照上述方法另取1个测区,进行重复试验。

2.5.1 残膜回收率的测定 在残膜回收作业前与作业后,分别对两测区内作业前、作业后的各10个测点进行取样,取样深度150 mm。将各测点取出的地膜洗净晾干后称质量,并记录相关数据。按公式(1)计算各测点残膜回收率。

(1)

式中:η为残膜回收率(%);X为作业后测点区域内地膜质量(g);X0为作业前测点区域内地膜质量(g)。

2.5.2 膜土比的测定 残膜回收作业过程中,当集膜装置装满物料时,需要停机卸膜。卸膜时将所卸物料收集称质量,然后将地膜拣出洗净晾干后再进行称质量。随机选取10次卸膜时的物料分别称质量,处理后称取地膜净质量。按公式(2)计算膜土比。

τ=Y:(Y0-Y)。

(2)

式中:τ为膜土比;Y为地膜净质量(g);Y0为土杂净质量(g)。

2.5.3 振动加速度的测定 作业开始前,通过控制拖拉机油门,将驱振轴的转速固定为200 r/min。作业时对两机具分别随机选取10个工作时间段,利用DH5902动态数据记录仪测试记录机具的振动加速度,时间段的长度以数据稳定后为准。以机具前后方向为x轴,左右方向为y轴,垂直方向为z轴,沿3个方向在机架上布置传感器,机架测试方位坐标示意图如图3所示。测试完成后,通过笔记本电脑上的软件进行数据回收,并对各测点3个方向的振动加速度求均方根,得到均方根加速度值,以此评价机具振动大小。

2.6 试验结果

由表2可以看出,1MCS-100型残膜回收机回收效果较好,残膜回收率高于国家标准的最高值(表土层拾净率80%)。单筛体做平面往复运动时产生的惯性力较大,没有进行有效的平衡处理,整机振动较大,带动拖拉机一起振动,驾驶的舒适性较差,同时也影响整机作业的稳定性。该机作业时输膜较为顺畅,但膜土分离效果有待提升,集膜装置内含土杂较多。

1MCDS-100A型残膜回收机回收效果与1MCS-100效果差别不大,但前者分离输送装置采用双筛体结构,两筛往复运动产生的惯性力相互抵消,整机振动较小,工作性能稳定,驾驶员驾驶时没有明显的不适。此外,1MCDS-100A型残膜回收机膜土分离效果明显优于1MCS-100残膜回收机,集膜装置内含土较少。

表2 2种残膜回收机试验结果

2.7 结果分析

由表2及图4至图9分析可得,对于残膜回收率而言,2台机具都达到了国家标准要求,1MCS-100型残膜回收机略低于1MCDS-100A型残膜回收机,2台机具的表现差异不大;1MCS-100型残膜回收机膜土比约为1 ∶9,1MCDS-100A型残膜回收机膜土比约为1 ∶4,后者明显大于前者,且较前者稳定,说明后者膜土分离效果明显优于前者;对于均方根加速度而言,1MCS-100型残膜回收机明显大于1MCDS-100A型残膜回收机,约为后者3倍,说明后者整机振动大小远小于前者,作业舒适性和机具稳定性较好,同时说明了分离输送装置采用双筛体机构性能够有效平衡惯性力,减小整机振动。

3 结论

通过对2种铲筛式残膜回收机进行田间试验和性能对比分析,可得到以下结论:(1)2种机型的结构形式均为铲筛式,筛体由筛床和筛板组成,筛板拆卸方便,可根据具体收获对象和作业条件更换相应的筛板,因此可以一机多用,提高了机器利用率,适应了目前我国农机产品向多功能多用途方向发展的趋势,例如可以更换杆条筛用来收获马铃薯。(2)在实际工作效果上,1MCDS-100A型残膜回收机整体上要优于1MCS-100型残膜回收机。从残膜回收率看,1MCDS-100A型略高于1MCS-100型,两者差异不明显,均达国家标准要求;从膜土比看,1MCDS-100A型性能明显优于1MCS-100型;从均方根加速度看,1MCS-100型约为1MCDS-100A型的3倍,作业过程中整机振动明显较后者剧烈,因此后者性能较优。1MCDS-100A 型残膜回收机分离输送装置采用双筛体自平衡结构,一方面,双筛体延长了筛分行程,土壤破碎、筛分更为充分,膜土分离效果较好;另一方面,双筛体平行配置,同频等幅反向运动,两筛往复运动的惯性力互相抵消,具有明显的减振效果。(3)2种铲筛式残膜回收机作业效果受土壤类型影响较大,适宜作业的土壤类型为沙土或沙壤土,黏性土壤作业效果不理想。此外,机具作业效果还与种植模式、作物种类等因素有关,需要作业人员根据具体条件合理调整机具参数,建议相关科研人员在后续研发中提高机具的适应性。