筒仓侧壁与中心卸料的两种不同卸料方式的动态超压研究

2018-09-10庞照昆原方李丙涛曹晓玉

庞照昆 原方 李丙涛 曹晓玉

摘 要:筒仓在卸料过程中会对筒壁产生动态超压,动态超压的现象对筒仓的生产安全产生很大隐患,动态超压的机理尚不明确,但筒仓卸料方式会对动态压力产生影响。所以,本文采用试验的方法,对侧壁与中心卸料两种不同卸料方式的动态压力进行检测与对比,研究两者的动态超压系数,研究发现侧壁卸料的方式动态超压更小。

关键词:动态压力;超压系数;筒仓

中图分类号:TU375 文献标识码:A 文章编号:1003-5168(2018)22-0113-02

Research on Dynamic Overpressure of Two Different Unloading

Ways for Side Wall and Central Unloading of Silos

PANG Zhaokun YUAN Fang LI Bingtao CAO Xiaoyu

(College of Civil Engineering And architecture, Henan University of Technology,Zhengzhou Henan 450001)

Abstract: The phenomenon of dynamic overpressure on silo wall will bring great hidden danger to the safety of silo production. The mechanism of dynamic overpressure is not clear, but the way of silo unloading will affect the dynamic pressure. Therefore, this paper used the experimental method to test and compare the dynamic pressure of two different discharging modes of side wall and center discharging, studied the dynamic overpressure coefficient of both, and found that the dynamic overpressure of side wall discharging mode was smaller.

Keywords: dynamic pressure;overpressure coefficient;silo

在查阅大量文献的基础上发现,国内外对筒仓卸料方式的研究起源已久,主要有两种不同的卸料方式的研究,分别是筒仓中心卸料的方式和筒仓侧壁卸料的方式。研究两种卸料方式的动态压力及其超压系数是非常有必要的,因为筒仓的设计与动态压力密切相关。近些年,因设计不规范或者没有考虑到动态压力而发生过很多筒仓倒塌的安全事故[1-4]。

虽然国内外有很多动态压力研究成果,但关于卸料方式的改变对动态压力和超压系数的研究很少,本文以试验的方式分析研究动态压力与卸料方式两者的关系,主要是对试验的数据进行整理分析,研究两种卸料方式的动态压力与动态超压系数。

1 试验模型与试验方案

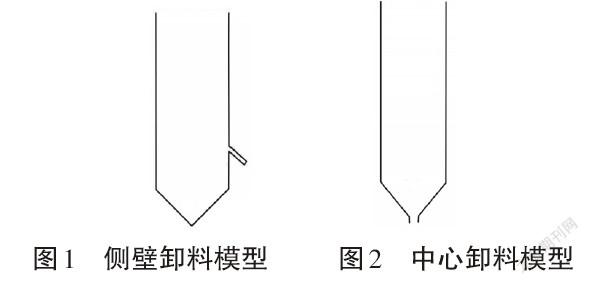

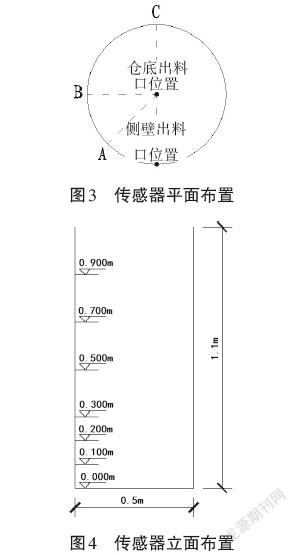

本试验使用的是钢化玻璃材质的模型筒仓,筒仓高1 100mm,直径500mm,壁厚5mm。由于使用的材质是钢化玻璃,所以更容易观察到筒仓内贮料的流态。模型筒仓的高径比是2∶2,从中国筒仓标准来看,属于深仓[5]。使用DYB-3B型电阻应变式土压力计监测筒仓卸料过程中的动态压力,使用采集仪器S3886电阻应变仪对动态压力进行记录,本文将小麦作为试验用材料。图1是侧壁卸料模型,图2是中心卸料模型。在平面和立面上合理布置和优化传感器的布置位置,传感器平面位置如图3所示,传感器的立面位置如图4所示。

2 侧压力试验

先是测量并记录两种不同卸料形式筒仓的静态压力,然后将静态压力与理论的静态压力进行对比,最后装满贮料进行动态压力测试并记录。

2.1 静态压力试验

向模型筒仓均匀倒入小麦,待小麦在重力作用下达到平衡后读取压力传感器的测量值,选取几组比较接近的静态压力值,通过加权平均的方法取得最终的静态压力值。

2.2 动态压力试验

试验中分别测量两种卸料形式的动态压力,电阻应变仪的采集频率设定为1s/次,分别记录不同测点在不同时间的应力应变值,然后将应力应变值代入不同传感器的标定应力应变函数中,求出对应的动态压力。

3 两种不同卸料方式的超压系数对比分析

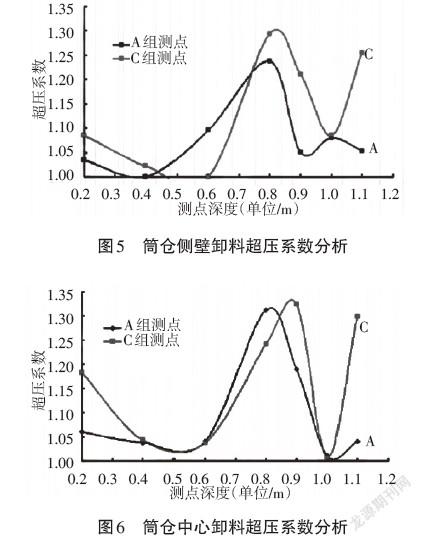

通过动态压力与静态压力的对比得到超压系数,静态压力是取每个时间点的平均值,然后取相同高度处三组侧墙的平均值;动态压力取的是在卸料过程中不同测点的最大值,所以超压系数是各个测点卸料过程动态压力的最大值与各个对应测点静态压力的平均值。在试验中发现,在筒仓侧壁卸料试验中产生的超压系数曲线的最大值是1.28,发生的位置是0.8m深测点处(见图5);在筒仓底部中心卸料试验中对比动态压力与静态压力产生的超压系数曲线的最大值是1.33,發生最大值的位置同样是侧墙A和侧墙C的0.8m深测点处(见图6)。最后再观察整体的超压系数可以得到,筒仓中心卸料的超压系数大于筒仓侧壁卸料方式的超压系数。

4 结论

两种不同卸料方式的数据对比结果如下。①通过观察筒仓侧壁卸料的试验数据可知,动态压力值的大小与分布于距离筒仓侧壁卸料口的距离有关,即距离卸料口近的地方的压力值比距离卸料口远的地方的压力值小。②对比两种卸料方式产生的超压系数可以发现,筒仓中心卸料方式产生的超压系数大于筒仓侧壁卸料方式产生的超压系数。③观察两种卸料方式的流态可以发现,筒仓中心卸料方式出粮速度较快,且动态压力增长较大,筒仓侧壁卸料方式卸料速度比较平缓。所以,在实际应用中可以根据自己的需要选择不同的筒仓卸料方式和设计方式,以得到更好的经济效果。

参考文献:

[1]贾秀琴.偏心卸料对筒仓结构的影响[J].粮油食品科技,2001(3):43-44.

[2]Guy Mavrot,Isabelle Sochet,Patrice Bailly. Silo Vulnerability: Structural Aspects[J].Journal of Loss Prevention in the Process Industries,2003(16):165-172.

[3]R Kiseslbach. Bursting of a Silo[J].Engineering Failure Analysis,1997(4):49-55.

[4]归衡石.钢筒仓倒塌事故和贮料流动影响[J].冶金矿山设计与建设,1999(5):50-54.

[5]中华人民共和国建设部.钢筋混凝土筒仓设计规范(GB 50077—2003)[S].北京:中国计划出版社,2004.