一种基于MVC架构的热电阻自动检定系统

2018-09-10刘晨

摘要:为了改变传统的依靠手动操作和重复进行大量复杂数据计算的热电阻检定工作的情况,提出了一种基于MVC架构的热电阻自动检定系统。系统采用智能温度监测原理,自动采集检定数据、处理复杂的数据计算、实时记录原始数据和自动生成证书报告。实现热电阻检定过程的自动化,不仅能降低人为差错率,还能够提高数据的可靠性,有效地提高工作效率。

关键词:MVC架构;热电阻检定;自动化检测

中图分类号:TP399文献标志码:A文章编号:1008-1739(2018)05-65-3

Automatic Thermal-resistance Verification System Based on MVC Architecture

LIU Chen(Liaoning Provincial Institute of Measurement, Shenyang Liaoning 110004, China)

0引言

工业热电阻温度计是目前应用最为广泛的一种接触式温度传感器[1],由于其内部电阻感温单元的感温性能易受到影响,因此必须定期对工业热电阻温度计进行检定,用以保证温度量值的准确可靠。

在以往计量测试工作中,热电阻的检定是基于手动操作的,费时费力。检定过程手动记录的原始数据多和计算处理复杂,特别容易出错,经常导致热电阻检定结果的误判[2],还需要对各个检定温度点分别设定温度,而且记录多只热电阻数据要手动切换开关,最后人工进行复杂的数据处理,导致控温时间长,不仅工作效率低,还不能确保数据的准确可靠,同时检定员的劳动强度和工作量都非常大。

为了提高工作效率,减少人为干扰因素和差错,本项目在原有设备的基础上进行改造,建立一套完整的热电阻自动检定系统[3]。该系统采用智能温度监测原理,自动采集检定数据和处理复杂的数据计算,实时记录原始数据,自动生成证书报告,实现热电阻检定过程的自动化。不仅能有效提高工作效率,还能够提高数据的可靠性,同时也减轻了检定员的劳动强度,使热电阻的检定能力得到提高。

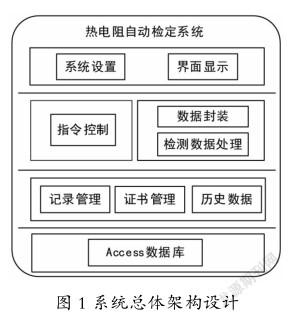

1系统总体架构

热电阻自动检定系统的总体架构设计采用的是经典的3层MVC架构[4],如图1所示。3层MVC结构是将应用功能分成表现层、业务逻辑层和数据访问层三部分,解决方案是对这3层进行明确分割,并在逻辑上使其独立。

该架构设计的优点如下:①具有灵活的硬件组成:对于各个层可以选择与其处理负荷和特性相适应的硬件,这是与系统可缩放性直接相关的问题;②提高程序的可维护性:3层MVC结构中,应用的各层可以并行开发,各层也可以选择各自最适合的开发语言;③利于变更和维护应用技术规范:因为是按层分割功能,所以各个程序的处理逻辑变得十分简单;④系统管理简单,可支持异种数据库,有很高的可用性。

2系统设计

2.1流程设计

热电阻的检定流程应该满足国家规范的要求,其流程如下(以检定0℃温度点为例):

①输入数字表参数;

②标准铂电阻选择,如果不存在,则添加铂电阻信息,包括Rtp、a8及b8等参数;

③选择每一个通道的被检电阻,如果不存在,则添加型号、标称电阻值R0、允差等级(AA、A、B、C)、接线方式(二线制、三线制、四线制)、制造厂及委托单位等信息;

④选择0℃恒温槽,并稳定温度值;

⑤参数设置好后,检定人员点击“开始检定”按钮,系统自动监测恒温槽的温度稳定性,温度值根据标准热电阻的阻值换算;

⑥实时检测恒温槽最近10 min之内的变化,直到在最近10 min之内满足温度的波动(温度的最大值与最小值之差)低于0.04℃为止;

⑦温度满足条件后,开始1~12通道被检热电阻的检定,从标准热电阻0通道开始,依次读取1~12通道的阻值,再从12~0通道,反方向读取各通道阻值,按照规程的要求,重复这个过程3次;

⑧如果热电阻为三线制,换线后重复上一步骤,否则跳过此步;

⑨0℃恒温槽检定完毕,程序提示更换100℃恒温槽。检定人员手动更换100℃恒温槽,更换完毕后点击“继续”按钮,继续100℃恒温槽的检定,检定流程与⑥、⑦和⑧相同;

⑩检定的数据采集过程结束。

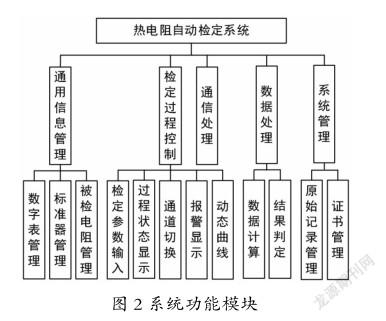

2.2功能设计

热电阻自动检定软件设计目的是在原有设备基础上实现热电阻检定的信息化和自动化,软件中可以实现对历史热电阻信息的管理,从数据库中提取到要检定热电阻的信息,或者通过手动录入要检定热电阻信息。检定过程控制和数据处理是热电阻自动检定系统的核心。

热电阻自动检定系统在功能上分为通用信息管理、检定过程控制、通信处理、数据处理和系统管理5个部分,如图2所示。

(1)通用信息管理模块

主要是对数字表信息、标准器及其送检的热电阻的基本信息进行管理:①数字表信息包括数学表编号、型号及溯源证书信息等;②标准器和被检热电阻的基本信息包括电阻的型号、编号、允差等级及制造厂名等;③被检电阻信息还包括送检单位,这些信息是通过COM数据接口调用计量业务管理平台得到的送检信息,在检定过程中提取到相应参数进行检定,并将本次检定信息及结果存入本地Access数据库。

(2)检定过程控制模块

檢定过程控制模块是整个热电阻自动检定系统控制的核心,包括各被测电阻的参数录入、过程状态显示、通道切换、报警及实时曲线显示等。具体作用如下:①对整个检定过程的控制,获取检定装置的各项参数,包括数字多用表的型号参数信息和检定证书信息;②从检定开始监控整个检定流程,显示状态包括热电阻线制数、当前在检热电阻、正向检定或是反向检定、数字多用表读数和检定时间等,并给出温度实时曲线,方便检定人员监控检定过程;③通过控制多路控制开关来完成各支热电阻检定通道的切换;④当温度不稳定而达不到规定的检定环境或者其他问题出现时,能够报警并给出错误提示。

(3)通信处理模块

主要进行与下位机的通信处理,下位机为ARM开发板,需要RS-232接口与计算机连接进行串口通信。上位机向ARM板发送指令,ARM板在接到指令后进行相应的操作,ARM板实时向上位机传输标准电阻和被检电阻的阻值,通过标准电阻换算得到恒温槽当前实际温度,计算机判断温度稳定后,再发送指令选通各支热电阻完成检定工作。

(4)数据处理模块

由多种判定方法组成,在获取下位机传输的标准电阻阻值之后,换算成温度并判断检定环境是否符合条件。若符合条件,则开始检定,接收各支电阻阻值并进行换算,通过判定算法给出该电阻是否合格。检定结束后将本次记录写入到数据库,形成原始记录。

(5)系统管理模块

对软件本身及检定数据的管理,在检定后,管理被检热电阻的检定记录,生成检定证书并加以管理,以及进行系统的其他管理。该模块可以查询检定记录和检定证书,提高检定人员的工作效率。

2.3数据库设计

通过对热电阻检定工作流程以及数据处理的分析与研究,提取形成了数字表信息表、客戶信息表、标准器信息表、被检电阻信息表、0℃记录表、100℃记录表、T℃记录表、检定结果表以及证书记录表等16个数据实体及对应关系,并将其转换成热电阻自动化检定所需的数据库表结构。系统数据库设计使用Access数据库来存储复杂的关系数据,并建立视图、索引来加快数据查询速度,应用触发器和存储过程技术来封装逻辑事件和预存子程序,用以提高系统后台数据的完整性和安全性。

3系统实现与测试

在系统实现方面,热电阻自动检定系统的开发,采用MVC三层软件架构,使用Microsoft Visual Studio 2015开发工具及C#语言;应用RS-232串口通信技术实现了上位机系统与下位机硬件的交互通信,通过多线程技术来实现友好的UI界面交互;利用COM组件技术来完成原始记录与证书文档的操作[5]。

在系统测试方面,热电阻自动检定系统采用集成测试的方法对其整体的功能进行测试。集成测试也叫组装测试或联合测试,是在单元测试的基础上,将所有模块按照设计要求组装成为子系统或系统,进行集成测试。实践表明,一些模块虽然能够单独工作,但并不能保证连接起来也能正常工作,一些局部反映不出来的问题,在全局上很可能暴露出来[6]。

经过测试,系统基本上可以无故障稳定运行,系统无论在功能还是性能方面均能满足用户要求。热电阻自动检定系统软件具有良好的人机接口,使用方便,系统的界面友好、简洁。从单元测试开始,逐步进入集成测试和确认测试,在集成测试和确认测试过程中还进行了一系列的回归测试,最后进行了系统测试。经过反复测试,系统基本能满足用户的所有功能性需求和非功能性需求。

总之,通过测试,系统已实现了功能需求分析中的各个功能,简单实用,具有较快的响应速度、较强的安全性和容错能力及良好的可维护性,基本满足了预期的需求。

4结束语

热电阻自动检定系统的开发对于计量检定工作有着重要的意义,现行热电阻自动检定的工作都是依赖人工记录数据并计算,由于效率低、速度慢和精度差的原因,对于高度信息化的今天来说,传统检定方法早已不适用。因此,重新设计实现热电阻自动检定系统可以把检定人员从繁琐的数据记录中解放出来,减轻检定人员的工作压力,减少人为干扰因素和差错,提高检测实验室的工作效率,具有重要的实际意义和较高的应用价值。

参考文献

[1]邵一轶.工业热电阻远程校准系统的研究与实现[D].杭州:中国计量学院,2013.

[2]贾桂华.热电偶、热电阻自动检定系统的设计与实现[J].宇航计测技术,2007,27(4):30-34.

[3]刘晨,邢志红,王凤伟.基于计量业务管理平台的全自动化检测模式的研究与应用[J].计量技术,2017(2):64-66.

[4]蒋破荒,徐建明.基于MVC模型和行为描述的Web应用测试框架[J].现代电子技术,2017,40(6):71-74.

[5]赵海春.COM组件的设计与使用[J].邵阳学院学报,2009,6(1):58-60.

[6]夏耘,林华.软件系统的集成测试技术研究[J].计算机工程, 2000,26(10):102-104.